在常温下奥氏体不锈钢的显微组织为稳定的奥氏体组织,整体无磁性,具有高韧性、高塑性和良好的耐腐蚀性能,广泛应用于核电站设备、管道及支撑结构中。与其他类型的不锈钢相比,奥氏体不锈钢不发生相变,对氢不敏感,更容易焊接,且焊接接头在焊态下有较好的塑性和韧性。焊接接头的显微组织和力学性能直接影响整个焊接件的力学性能,但奥氏体不锈钢的焊缝处容易产生热裂纹和晶间腐蚀。

晶间腐蚀是一种沿金属晶粒间分界面向内部扩展的腐蚀,产生的原因主要是晶粒表面的化学成分和内部的有差异,以及存在晶界杂质或内应力。晶间腐蚀会降低晶粒间的结合力,进而大幅度降低金属的强度,而发生晶间腐蚀材料的外表面几乎不发生任何变化。由于晶粒间的结合力显著降低,使材料的力学性能降低,若受到内、外应力作用,轻者稍经弯曲便可产生裂纹,重者敲击即可碎成粉末,所以晶间腐蚀是不锈钢最危险的一种破坏形式。此外,晶间腐蚀不易被检测出来,给设备的使用带来安全隐患,危险性极大。

某开裂304不锈钢管为自来水进水管,管内水温为常温,在室外大气环境下使用,管径?20mm,壁厚3mm,管采用非熔化极惰性气体保护(TIG)焊进行焊接,为找到该不锈钢管焊接接头的开裂原因,来自中车株洲电力机车有限公司的曹龙韬、龚兰芳和陈智江三位研究人员从化学成分、断口形貌和显微组织等方面进行了分析,并提出了具有针对性的改进措施,以期为相关从业人员提供帮助。

理化检验

1.1 宏观分析

对开裂不锈钢管接头进行观察,其宏观形貌如图1所示,将靠近连接阀门的一侧不锈钢管标记为1,将另一侧不锈钢管标记为2,开裂位置如图1圈出所示。可见开裂位置在不锈钢管1一侧,靠近焊缝热影响区。

图1 开裂不锈钢管宏观形貌

不锈钢管1侧断口宏观形貌如图2所示,可见断口粗糙且锈蚀严重,无明显塑性变形,整体呈脆性断裂特征。

图2 不锈钢管1侧断口宏观形貌

1.2 扫描电镜及能谱分析

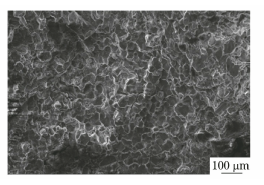

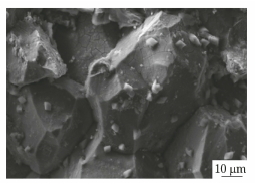

将不锈钢管1侧断口经超声波清洗后置于钨灯丝扫描电镜(SEM)下观察,其SEM形貌如图3和图4所示,可见断口大部分区域呈冰糖状沿晶断裂形貌,且晶粒表面有大量的颗粒状腐蚀产物。

图3 不锈钢管1侧的断口沿晶断裂形貌

图4 不锈钢管1侧断口的腐蚀产物形貌

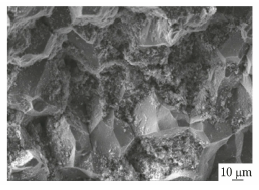

分别对不锈钢管1侧断口的管内侧和外侧进行观察,SEM形貌如图5和图6所示,可见管内侧腐蚀产物数量更多,腐蚀程度更严重,因此判断腐蚀是从管内侧开始的。

图5 不锈钢管1侧断口管内侧SEM形貌

图6 不锈钢管1侧断口管外侧SEM形貌

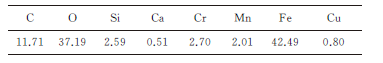

用X射线能谱仪对不锈钢管1侧断口进行微区成分分析,晶粒上的颗粒状腐蚀产物能谱分析结果如表1所示,可见主要含铁、氧、碳等元素。

表1 不锈钢管1侧断口腐蚀产物能谱分析结果(质量分数%)

1.3 化学成分分析

在不锈钢管1和2上分别取样,采用直读光谱仪进行化学成分分析,可知不锈钢管1的化学成分不符合GB/T 20878—2007《不锈钢和耐热钢 牌号及化学成分》对304不锈钢的技术要求,不锈钢管2的化学成分也基本符合标准的要求。

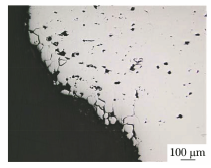

1.4 金相检验

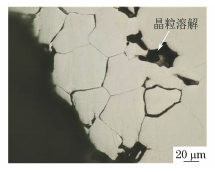

在不锈钢管1侧断口位置纵剖面取样,取样位置如图1所示,试样经镶嵌、磨抛后置于光学显微镜下进行观察,显微组织形貌如图7和图8所示。由图7可知,裂纹沿奥氏体晶界扩展,局部奥氏体发生了晶间分离,靠近断口区域有明显的晶间腐蚀现象;由图8可知发生了部分晶粒溶解。

图7 靠近断口的晶间腐蚀及二次裂纹形貌

图8 靠近断口的晶粒溶解形貌

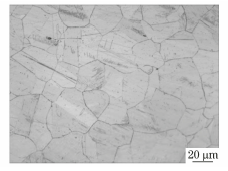

将金相试样经三氯化铁盐酸水溶液浸蚀后进行观察,远离断口处的显微组织形貌如图9所示,可见不锈钢管1的显微组织为奥氏体,根据GB/T 6394—2017《金属平均晶粒度测定方法》的技术要求对其进行评定,可知其晶粒度为6.5级。

图9 不锈钢管1远离断口处的显微组织形貌

分析与讨论

由以上理化检验结果可知,施工方选用的不锈钢管1的化学成分与设计图纸不符,碳含量高,铬和镍含量低。在不锈钢中镍可以改变不锈钢的晶体结构,因此被称为奥氏体形成元素,不锈钢中增加镍元素可显著提高不锈钢的耐腐蚀性能、塑性、焊接性能等,此外,镍还能扩大不锈钢在非氧化介质中的钝化范围,有效提高不锈钢的钝化能力。其次,不锈钢管1中铬元素的质量分数为12.30%,对于奥氏体不锈钢而言,具有较高耐腐蚀性能的必要条件是铬的质量分数必须大于12%(一般不低于17%),当铬的质量分数小于12%的临界值时,材料就会失去耐腐蚀性能,在腐蚀介质的作用下,晶界贫铬区易发生晶间腐蚀。最后,不锈钢管1的碳元素质量分数为0.20%,随着不锈钢中碳含量增加,在晶界生成的碳化铬也增多,使得晶界形成贫铬区的机会增大,产生晶间腐蚀的倾向提高,所以碳为产生晶间腐蚀的主要元素,一般不锈钢将碳的质量分数控制在0.08%以下。综合以上3点可知,不锈钢管1的化学成分不符合要求,使得钢管的耐腐蚀性和可焊性大幅度降低,是奥氏体不锈钢管发生晶间腐蚀的主要原因。

在钢管焊接过程中,当不锈钢管热影响区温度处于450~850℃(晶间腐蚀的危险温度区)时,碳在奥氏体中的扩散速度大于铬在奥氏体中的扩散速度,当奥氏体不锈钢中碳质量分数超过0.02%~0.03%时,多余的碳会不断地向奥氏体晶粒边界扩散,并与铬元素化合形成铬化物(Cr23C6),由于晶内铬原子的扩散速度比碳原子的小,铬原子来不及向晶界扩散,导致晶界附近铬含量大幅度降低,形成贫铬区,降低了耐腐蚀性能,进而引发晶间腐蚀。

不锈钢钢管在使用过程中,流过的循环自来水提供了氯离子腐蚀环境,加速了裂纹的扩展,与断口SEM分析中管内侧腐蚀更加严重的特征吻合。

综上所述,不锈钢钢管1材料不符合要求,焊接过程中热影响区发生敏化,导致耐腐蚀性能显著下降,进而引发晶间腐蚀,自来水提供的氯离子腐蚀环境加速了裂纹的扩展,最终导致不锈钢焊接接头附近开裂失效。

结论及建议

(1) 不锈钢管的开裂性质为晶间腐蚀导致的沿晶断裂,断裂位置为不锈钢管1的焊接热影响区。

(2) 主要原因是不锈钢管1的化学成分不符合要求,碳含量过高,铬和镍含量偏低,不锈钢管焊接过程中,当热影响区温度处于450~850℃的晶间腐蚀危险温度区时发生了焊接敏化现象,在晶界处形成贫铬区,降低了接头的耐腐蚀性能,进而产生裂纹。自来水提供的氯离子腐蚀环境促使了裂纹的扩展。

针对不锈钢管的开裂原因提出以下几点建议。

(1) 加强对进厂不锈钢管的来料检验,确保化学成分、力学性能、显微组织等符合标准的要求。

(2) 对进厂的合格材料进行产品标识,做好记录,防止材料因标识不清而误用。

(3) 考虑到不锈钢管在焊接的过程中若在450~850℃下停留时间过长,有可能产生敏化现象,建议在焊接工艺上采用小电流、高焊速等方法,以缩短焊接接头在晶间腐蚀危险温度区停留的时间;同时在焊接后进行稳定化热处理,使得奥氏体中的铬原子扩散到晶界处,提高晶界处的铬含量,避免产生晶间腐蚀。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741