在腐蚀环境中因磨损导致材料流失的现象称为腐蚀磨损(简称磨蚀)。磨蚀一般发生在有腐蚀介质的环境中,是力学、化学和电化学因素交互作用的结果,涉及摩擦学、腐蚀学、金属学、电化学等多学科领域。在磨蚀过程中,一方面腐蚀性介质使材料表面性能恶化,增加了材料的机械磨损;另一方面机械磨损使材料表面保护膜层遭到破坏,防护作用消失,腐蚀速率大大提高。

腐蚀磨损是一个非常复杂且系统性很强的动态过程,服役环境和工况错综复杂,其配副材料及其表面镀覆层、配合公差、粗糙度、腐蚀环境、温度、载荷、润滑条件等因素都会影响配副材料的腐蚀磨损行为。

中国特种飞行器研究所结构腐蚀防护与控制航空科技重点实验室的科研人员针对水陆两栖飞机的起落架机构,研究了不同配副材料在模拟海水环境中的腐蚀磨损行为,试验件设计及试验条件完全模拟实际工况。

模拟试验方法

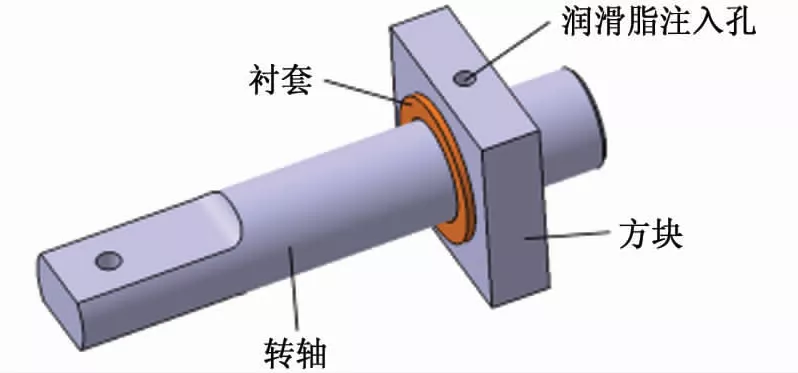

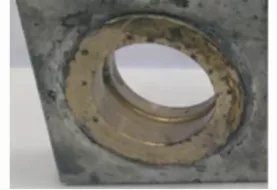

试验采用6对常用配副材料的环块试验件,每对配副材料设置3个平行试验件,试验件结构如图1所示。

图1 试验件结构

试验件的编号及配副材料详见表1,配合公差H8/f7,配合面粗糙度Ra为0.8,采用环形润滑槽,3号舰用润滑脂;方块材料为表面镀镉钛的30CrMnSiNi2A钢。

表1 试验件的配副材料

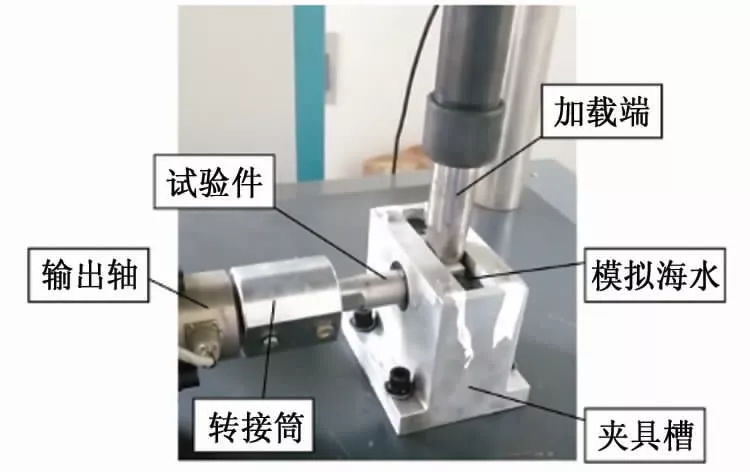

腐蚀磨损试验在摆动轴承摩擦磨损试验台上进行,自制试验夹具见图2。

图2 试验夹具示意图

采用去离子水和NaCl配置质量分数为3.5%、pH为7.5~8.1的模拟海水溶液。试验件安装后浸泡在模拟海水溶液中,参照GB/T 12444-2006《金属材料 磨损试验方法 试环-试块滑动磨损试验》进行试验。试验在25~35℃无振动实验室中进行,输出轴转速60r/min,加载端施加载荷6000N,试验时间120min。具体试验过程如下:

No.1试验前试验件检查

初始数据检测与记录:转轴外径和衬套内径尺寸测量;转轴质量测量。

润滑脂检查:确保润滑脂灌满润滑槽。

No.2试验前试验机检查

检查摩擦磨损试验机加载端是否调整灵活;检查设备是否能正常运行。试验夹具及试验件按图2所示安装。

No.3试验进行及终止

设置试验时间、载荷、转速等参数后开始试验;试验至设定时间时,试验自动停止。

No.4试验结果检查与记录

观察试验后的模拟海水和擦拭棉布中磨屑的数量和颜色;将方块从转轴上取出,擦拭掉润滑脂后晾干;测量并记录转轴磨损部位的直径,测量方块上衬套的内径;对转轴和方块进行宏观检查和拍照;采用三维体视显微镜检查转轴的磨痕深度和磨痕形貌以及方块的腐蚀情况。

模拟试验结果

01 磨痕深度与磨损量

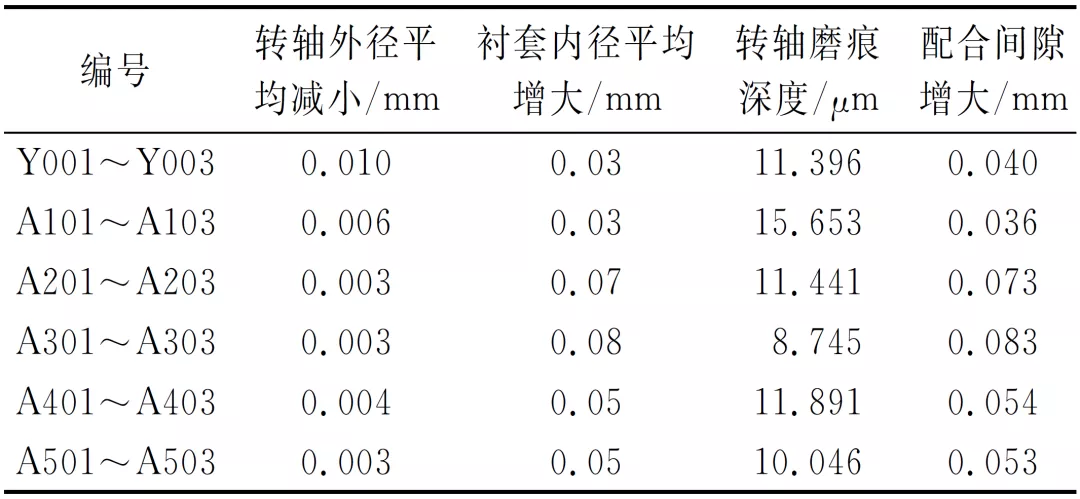

表2 不同配副材料试验件的直径变化和磨痕深度对比

由表2可见,试验后转轴和衬套的直径都有不同程度的变化,转轴外径减小,衬套内径增大。总体来说,衬套内径的增大量大于转轴外径的减小量。因磨损导致基准面变化,转轴的磨痕深度不能完全作为磨损量的判断依据。

Y001~Y003?A101~A103和A201~A203试验件的转轴材料相同(30CrMnSiNi2A钢),衬套材料不同。对比分析发现,衬套材料为15-5PH钝化的试验件,整体磨损量较小,配合间隙变化较小。

A101~A103和A401~A403试验件的转轴和衬套材料均相同,仅转轴材料的表面处理工艺不同。对比分析发现,经喷丸强化镀硬铬处理的转轴磨损量较小,但是试验件整体的磨损量较大、配合间隙变化较大。配副材料表面磨损导致配合间隙过大,会造成运动机构磨损更严重甚至无法正常工作。因此,从腐蚀磨损量的情况来看,A101~A103试验件的配合间隙变化最小,磨损量最小。

02 腐蚀磨损微观形貌

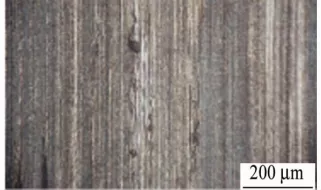

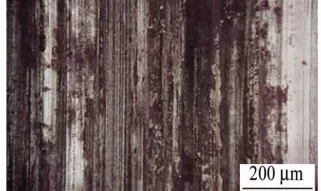

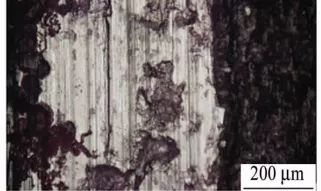

腐蚀磨损形貌有两种,一种以磨粒磨损为主,如图3所示;另一种以黏着磨损为主,如图4所示。

(c) A201

(d) A402 (e) A103

图3 试验件转轴的磨粒磨损形貌

(a) A301 (b) A502

图4 试验件转轴的黏着磨损形貌

图3中试验件的转轴材料均为30CrMnSiNi2A钢,磨痕形貌均表现为塑性流动产生的大犁沟及堆积在犁沟上的腐蚀磨损产物,以磨粒磨损为主,同时伴有黏着磨损。腐蚀磨损产物基本呈黑灰色,因为在磨损过程中产生的热量使腐蚀产物发生氧化,同时在腐蚀性溶液中转轴进一步发生腐蚀,生成脆性较大的腐蚀磨损产物。腐蚀磨损产物可能是铬层磨损破坏后超高强度钢基体的加速氧化和腐蚀生成的产物,如氧化亚铁、三氧化二铁及四氧化三铁的混合物,也可能是镀层本身的腐蚀磨损产物。腐蚀磨损产物一部分堆积黏附在犁沟上,一部分被推出摩擦轨道进入润滑脂或模拟海水中,还有一部分存留在摩擦轨道上成为磨粒,加速磨损。

图4中试验件的转轴材料分别为15-5PH不锈钢和4130高强钢,磨痕形貌表现为非常细小的片状结构,呈银灰色,部分发生剥落,剥落部位呈红铜色,没有河流花样出现。红铜色腐蚀磨损产物可能是来不及氧化而被碾压黏附和转移的衬套(C64200铜合金)。铜合金的硬度比不锈钢和合金结构钢的低,在腐蚀磨损过程中易被磨损,且其氧化物在摩擦轨道上起不到磨粒的作用,或磨粒作用时间较短,会被碾平、黏附在配副材料上。银灰色片状物是遭碾压而黏附的腐蚀磨损产物的混合物。

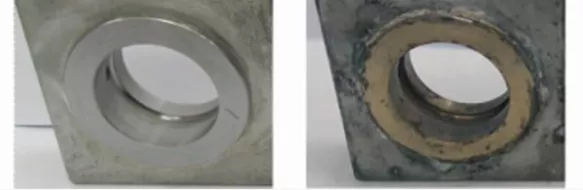

03 腐蚀磨损宏观形貌

(a) Y001 (b) A103

(c) A201 (d) A301

(e) A401 (f) A501

图5 衬套和方块的宏观腐蚀形貌

如图5所示,A101~A103?A201~A202和A401~A403试验件的衬套材料均为不锈钢,基本没有发生腐蚀,与方块的安装缝隙处腐蚀产物较少,耐蚀性良好;Y001~Y003?A301~A303和A501~A503试验件的衬套材料为铜合金,均出现了腐蚀痕迹,与方块的安装缝隙处堆积有较多的灰白色腐蚀产物,耐蚀性较差。

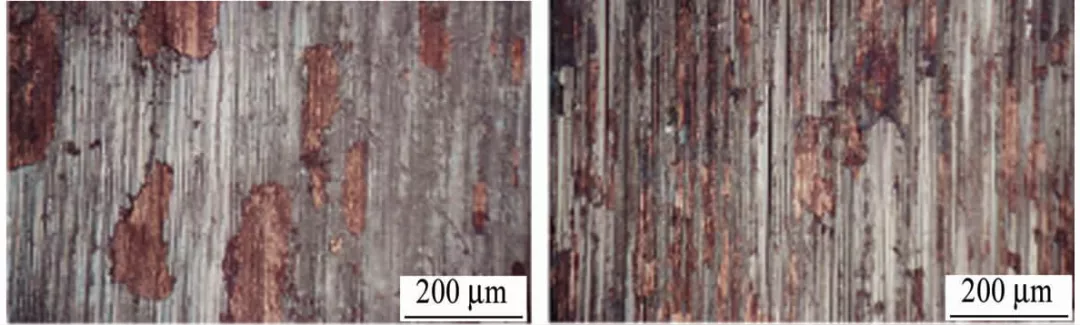

(a) Y002 (b) A102 (c) A202

(d) A303 (e) A401 (f) A503

图6 转轴的宏观腐蚀形貌

如图6所示,Y001~Y003?A101~A103?A201~A203和A401~ A403试验件的转轴材料为30CrMnSiNi2A钢,磨痕腐蚀较严重,有些磨痕上可见明显的红褐色锈渍;A301~A303和A501~A503试验件转轴的磨痕腐蚀较轻微。

结论

A101~A103试验件(表面镀硬铬30CrMnSiNi2A钢/表面钝化15-5PH不锈钢组合)的配合间隙变化最小,磨损量最少,衬套与方块的腐蚀较轻微,但转轴的磨痕深度最深,腐蚀略严重;

铜合金衬套与方块的安装缝隙处腐蚀较严重,建议采用防海水密封剂进行贴合面密封和填角密封,防止腐蚀介质的浸入。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741