摘要

针对有机涂层中氧化石墨烯 (GO) 分散性差、与树脂相容性不好的问题,本工作选择间苯二胺作为“桥接物质”,利用其分子上的两个胺基与GO和环氧树脂的环氧基团分别键合,从而改善GO与环氧树脂间的相容性。同时,利用间苯二胺的空间位阻效应有效改善了GO的团聚问题,提高在环氧树脂中的分散性。采用化学接枝法得到间苯二胺表面改性的GO(M-GO),并制备了M-GO与环氧树脂E-44复合涂料 (EP/M-GO)。结果表明,间苯二胺的胺基能够成功与GO表面的环氧基团键合,且在透射电镜下可以观察到M-GO呈现出少量片层的状态,团聚现象明显改善。另一方面,涂层截面形貌表明M-GO与基料树脂之间结合良好。复合涂料在12 d的盐雾实验后仍然能够为金属基底提供保护,且浸泡1000 h后的阻抗模值 (|Z|0.01 Hz) 仍可达109数量级,防腐性能明显提高。

关键词: 氧化石墨烯; 有机涂层; 防腐性能

金属材料在现代社会被广泛使用,但其腐蚀问题一直无法避免,给国民经济带来巨大损失[1,2]。有机涂层防护是海洋、航空、石油等领域目前最常用的金属防护手段之一[3,4]。涂料的组成除成膜物质外,往往通过添加多种填料作为物理屏障以增强涂层的阻隔性能和保护性能。近年来,氧化石墨烯 (GO) 由于其比表面积大、电绝缘性好、机械强度高、韧性好、阻隔性能优越等特点,在改善涂层的力学、热学、电学、防腐等综合性能方面具有非常很好的应用前景[5-8],已成为防腐涂层研究领域的热点。然而,GO表面能高,且无机填料与有机涂层间的化学性质有着巨大的差异,即使低添加量 (<0.2%,质量分数) 的GO片层之间也会产生明显团聚,且与有机树脂成膜物质间相容性差,导致涂层性能变差[9]。

为了解决上述问题,通常选择对GO进行表面改性。根据石墨烯和GO的化学键或官能团等本征结构,将石墨烯或GO的表面功能化归纳为非共价键结合改性、共价键结合改性和元素掺杂改性三种[10-12]。其中,由于共价键改性的效果稳定,键能作用力强等优点而被大部分研究者所使用。由于GO具有极高的比表面积,含有丰富的含氧官能团,因此可以通过表面改性并与聚合物之间发生键合来提高相容性并改善聚合物性能[13,14]。Qiu等[15]将聚2-氨基噻唑改性的石墨烯 (PAT-G) 添加到环氧树脂中制得PAT-G/环氧树脂复合涂层,其中聚2-氨基噻唑不仅可以增强石墨烯的分散性,同时也是一种腐蚀抑制剂,可以增强涂层的腐蚀抑制性。Liu等[16]采用共价接枝具有腐蚀抑制性的咪唑离子液体的方法改性GO,将改性的GO(IL-GO) 分散到水性环氧树脂聚合物基体中探讨其防腐性能,表明离子液体的存在可以促进石墨烯分散于水及水性聚合物基体中,同时离子液体本身的腐蚀抑制性也增加了GO的防腐性能。Parhizkar等[17]利用硅烷偶联剂KH550和3-异氰酸丙基三乙氧基硅烷 (TEPI) 预修饰GO,并以其作为硅烷/环氧杂化涂层的填料来使用,研究了改性的GO对该杂化涂层耐腐蚀能力的影响。但到目前,研究大都单独考虑对GO分散性的改善,或对GO与成膜物质相容性的提高,对二者同时起作用的研究较少。

在改善GO分散性的同时,可以通过化学键合的方式改善GO与环氧涂料间的相容性,进一步改善GO涂层的防腐性能,这就需要一个桥接物质可以与GO和环氧树脂上的环氧基团二者发生反应。考虑到GO与环氧树脂都含有环氧基团,而胺基可与环氧基团发生反应,由此本工作采用间苯二胺作为改性剂对GO进行改性。这样一方面可利用间苯二胺的空间位阻效应,阻碍GO片层之间的团聚;另一方面间苯二胺作为桥接物质分别与GO和环氧树脂表面的环氧基团发生键合,从而改善GO与环氧树脂基体的相容性,最后实现同时改善GO分散性及其与涂层间相容性的目的。此外,对改性前后涂层的防腐性能也进行了对比研究。

1 实验方法

将200 mg GO与3 g间苯二胺分散在500 mL去离子水中,倒入圆底烧瓶,超声处理40 min。超声处理混合均匀后,在油浴锅内95 ℃条件下搅拌反应5.5 h。反应结束后,将所得悬浊液进行抽滤处理,抽滤后重新溶解在95 ℃去离子水中搅拌10 min,再次趁热抽滤,反复抽滤3次以保证未参加反应的间苯二胺全部清洗干净,最后得到间苯二胺表面改性的氧化石墨烯 (M-GO)。反应产物在真空冷冻干燥箱中进行冷冻干燥36 h得到黑色粉末产物M-GO。反应原理如图1。

图1 间苯二胺表面改性氧化石墨烯的实验原理图

涂料溶剂选择质量比为二甲苯∶正丁醇=7∶3的混合溶剂。将改性前后氧化石墨烯、环氧树脂、溶剂按照质量比0.001∶1∶0.4进行充分混合,搅拌25 min,再将环氧树脂与聚酰胺按照质量比为1∶0.8混合搅拌30 min,充分混合后超声处理20 min,制得复合涂料。将涂料刷涂至硅胶板表面,经常温固化12 h后在40 ℃条件下固化4 h,涂层成型后剥离、裁剪,得到自由膜样品用于称重测量及拉伸实验。拉伸样品按照GB/T 528-1992标准规定的尺寸进行裁剪,称重实验样品裁剪成30 mm×30 mm正方形。裁剪完成后,将自由膜继续在60 ℃下固化24 h,而后取出在室温下 (25 ℃,RH30%) 固化7 d,以确保溶剂完全挥发。涂层/金属样品则是将涂料刷涂至Q235钢试样表面,经常温固化12 h,然后在40 ℃条件下固化4 h,60 ℃下固化24 h,最后在室温下 (25 ℃,RH30%) 固化7 d。固化后干态涂层厚度的平均值为 (150±10) ?m。

采用VERTEX70傅里叶红外光谱 (FTIR) 对GO与M-GO样品进行测试,经KBr压片法制样,所测光谱范围为500~4000 cm-1。热失重率 (TGA) 采用TGA/DSC3+型热分析系统测得,测试在氮气气氛下以10 ℃/min升温速度进行,测试温度范围为常温-700 ℃。拉曼光谱 (Raman) 采用XPLORA型全自动拉曼光谱仪测得,测试范围为500~3000 cm-1,激发光源波长为532 nm。采用DSA25标准型接触角测量仪测试涂层的接触角。采用JEM-2100F型透射电镜 (TEM) 观察改性前后GO的微观形貌。

盐雾实验采用LRHS-412-RJY型交变盐雾实验箱进行,测试过程严格按照GB/T 1771-2007进行。将样品放入盐雾箱后,每隔一定时间取出,取出后用滤纸轻轻擦掉样品表面的盐水,用数码相机尽量以相同角度拍照,以观察样品腐蚀情况。电化学阻抗谱 (EIS) 采用PARSTAT 4000 A电化学工作站进行测量,测试频率范围为105~10-2 Hz,正弦扰动信号为20 mV。采用三电极体系,工作电极为涂层/金属电极,参比电极为饱和甘汞电极 (SCE),对电极为铂电极。阻抗数据经计算机采集后,用ZSimpWin (3.50版本) 软件进行拟合。拉伸实验采用AG-Xplus系列台式电子万能试验机在室温下进行测试,测试时的加载速率为2 mm/min。采用JEM-7001F型扫描电镜 (SEM) 观察改性前后涂层的截面形貌。

2 结果与讨论

2.1 表面改性实验可行性分析

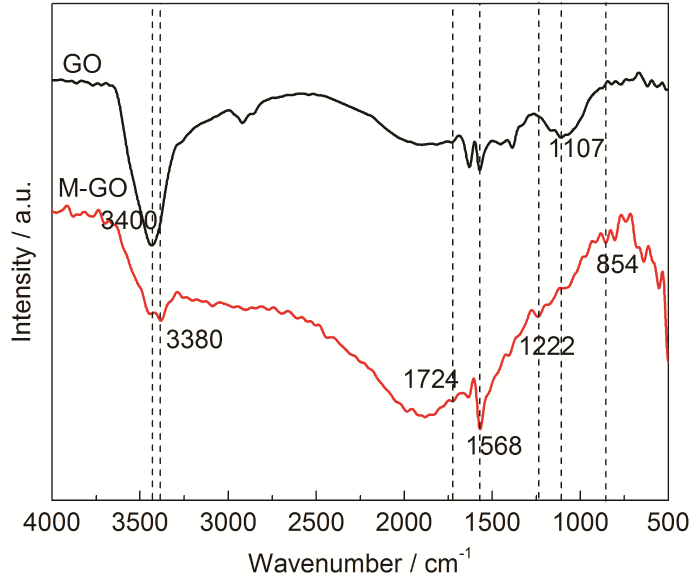

GO与M-GO的傅里叶变换红外光谱如图2。由图2可以看出,GO与M-GO都在3400、1724、1107 cm-1处出现吸收峰,分别表示羟基 (—OH)、羧基 (—COOH) 和环氧基 (C—O—C)[18-21]。与GO相比,M-GO新增了4个吸收峰,分别出现在3380、1568、1222、854 cm-1,分别属于—NH2特征吸收峰,N—H弯曲振动吸收峰[22],C—N吸收峰[18],和NH2的扭曲振动吸收峰。新出现的N—H弯曲振动吸收峰 (1568 cm-1)、C—N吸收峰 (1222 cm-1) 和NH2的扭曲振动吸收峰 (854 cm-1) 与图1的反应原理示意图所生成的新化学键完全吻合。说明了能够成功在GO表面接枝间苯二胺。

图2 GO与M-GO的红外光谱图

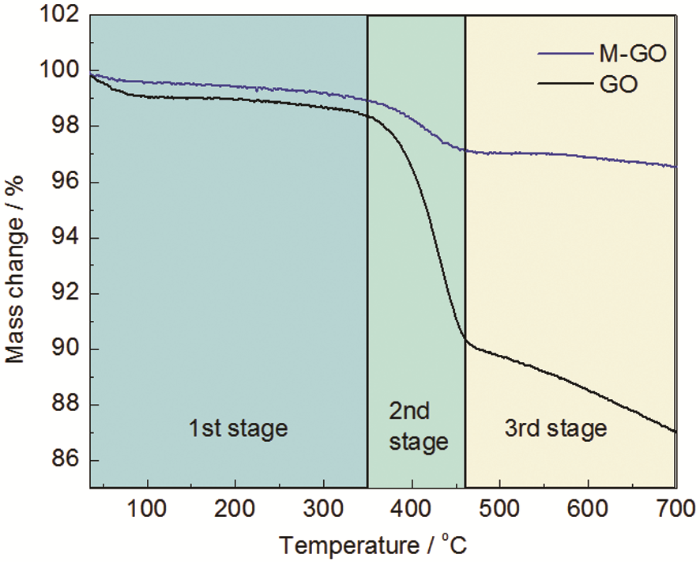

GO与M-GO的热重曲线如图3所示。由图可知,GO与M-GO的热重曲线均可分为3个阶段。第一阶段为常温至350 ℃,此阶段为样品失水阶段,由于不同样品的干燥程度略有差别,因此GO与M-GO在此温度区间的失重率不同,分别为1.7%和1.1%。第二阶段为350~460 ℃,此阶段为GO表面羟基、羧基以及环氧基等含氧官能团热分解阶段[21,23]。M-GO在此阶段失重率为1.8%,GO的失重率为8.0%。与GO相比,M-GO在第二阶段的失重率出现了明显的大幅度下降。这是因为在接枝反应发生过程中,间苯二胺的胺基与GO表面的环氧基 (C—O—C) 发生反应,消耗了一部分GO表面的含氧官能团,而新生成的化学键在此温度区间更为稳定不易发生断裂或分解,因此M-GO在第二阶段的失重率发生了明显下降。第三阶段为460~700 ℃,此阶段为GO碳骨架发生缓慢燃烧阶段。M-GO在此阶段失重率为0.6%,GO的失重率为3.3%。在第三阶段,M-GO的失重率也出现了明显的下降,说明M-GO复合材料的热稳定性好于GO的。

图3 GO与M-GO的热重曲线图

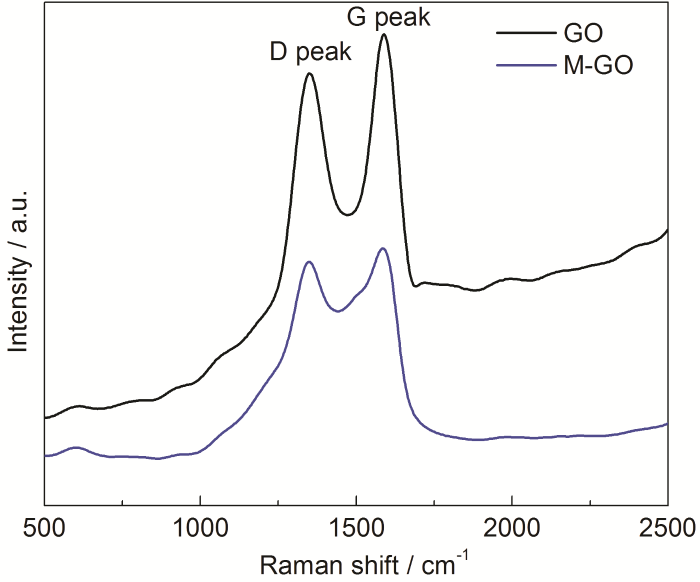

GO中碳网络以sp2杂化方式存在,任何缺陷的存在都会使得其拥有极其独特的拉曼光谱图,从而使得拉曼光谱图成为表征sp2碳材料缺陷的最敏感的技术之一[24]。GO与M-GO拉曼谱如图4所示。位于大约1350 cm-1与1600 cm-1处的峰分别称之为D峰和G峰[25-27]。D峰代表碳结构中无序碳原子的振动,而G峰代表碳结构中碳原子对称拉伸振动。通常可以采用D峰和G峰的强度之比即ID/IG作为描述碳材料缺陷程度的指标之一[28,24]。M-GO与GO的ID/IG值分别为0.947和0.918。这表明表面接枝间苯二胺的GO的缺陷程度会有略微的上升。这是因为,原本在GO表面的环氧官能团为C—O—C,在接枝间苯二胺的过程当中,环氧基团被打开,在GO表面接枝上胺基。因此,与GO相比,M-GO材料表面缺陷程度略有上升。这也进一步的说明了成功在GO表面接枝了间苯二胺得到了M-GO复合材料。

图4 GO与M-GO的Raman谱图

2.2 改性前后氧化石墨烯与环氧树脂相容性分析

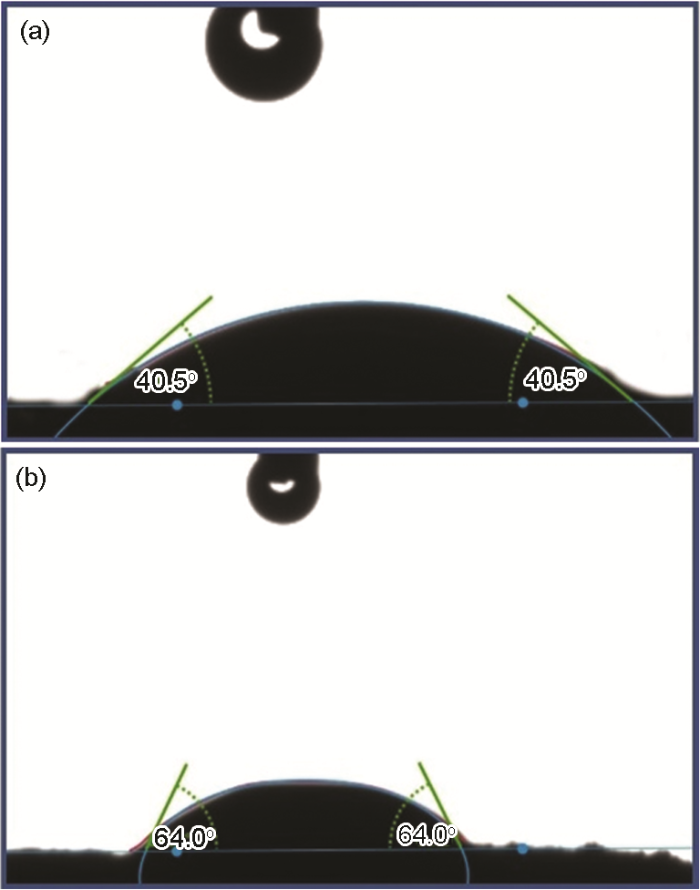

接触角是指在气、液、固三相交点所作的气-液界面的切线,此切线在液体一方的固-液交界线之间的夹角称之为接触角,是润湿程度的量度,衡量了样品的亲水性与疏水性。M-GO与GO的接触角见图5。由图可知,GO的接触角为40.5°,M-GO的接触角上升了58.0%达到64.0°。说明GO在经过表面改性过后,虽然表面缺陷程度有略微的上升,但是由于成功接枝了间苯二胺,M-GO的接触角还是有了很大提升,表明了M-GO拥有比GO更优良的疏水屏蔽性能,作为涂料填料时也应当具有更优异的阻隔防腐性能。

图5 水滴在GO与M-GO表面的接触角图

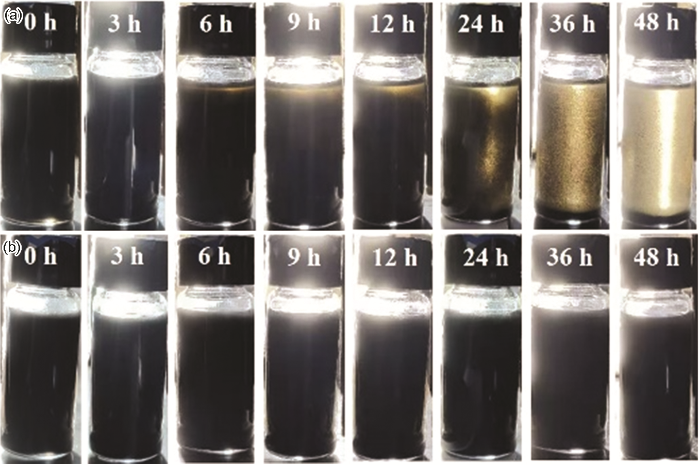

使用沉降实验测试填料在树脂溶液中的沉淀现象,以比较GO和M-GO与环氧树脂的相容性。如果填料与环氧树脂具有较好的相容性,则与环氧树脂之间在沉降一段时间后不会出现明显的分层现象[29,30]。图6显示了GO和M-GO分散在树脂溶液中并暴露在准直的白炽光下的数码照片。如图6所示,GO与M-GO样品在最初的3 h时间内都没有出现沉淀现象。GO从6 h开始出现沉降现象且随着时间延长沉淀逐渐加剧,直到48 h时全部沉淀在实验瓶底部。M-GO在沉降48 h后仍然没有出现沉淀现象,在72 h时开始出现沉降现象。因此M-GO与环氧树脂表现出更好的相容性。

图6 GO与M-GO在树脂溶液中沉降不同时间的照片

2.3 改性前后氧化石墨烯在环氧树脂中分散性分析

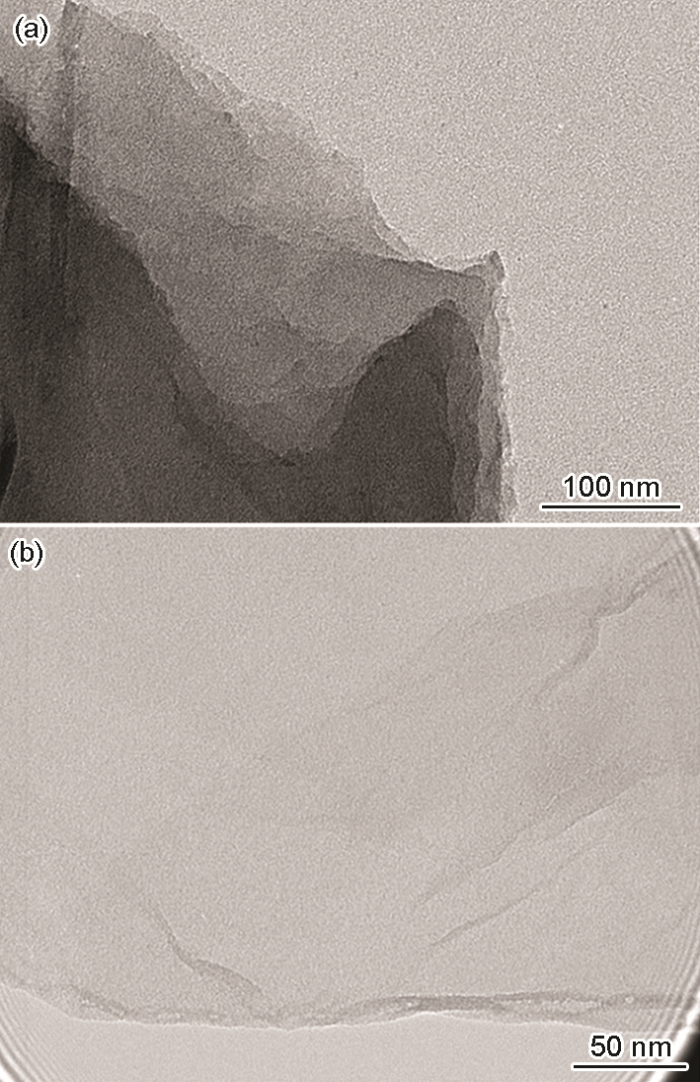

GO和M-GO的TEM照片分别如图7a和b所示。GO显示出明显的多层堆叠结构,这是因为GO片层之间易发生团聚现象而彼此聚集在一起。但是,M-GO没有产生明显的团聚现象,仍然显示出少层结构。这是因为接枝的间苯二胺产生了空间位阻效应,在一定程度上能够有效阻碍GO片层间发生团聚。因此经过表面改性的M-GO复合材料能够较好的在环氧树脂中分散。

图7 GO与M-GO的TEM像

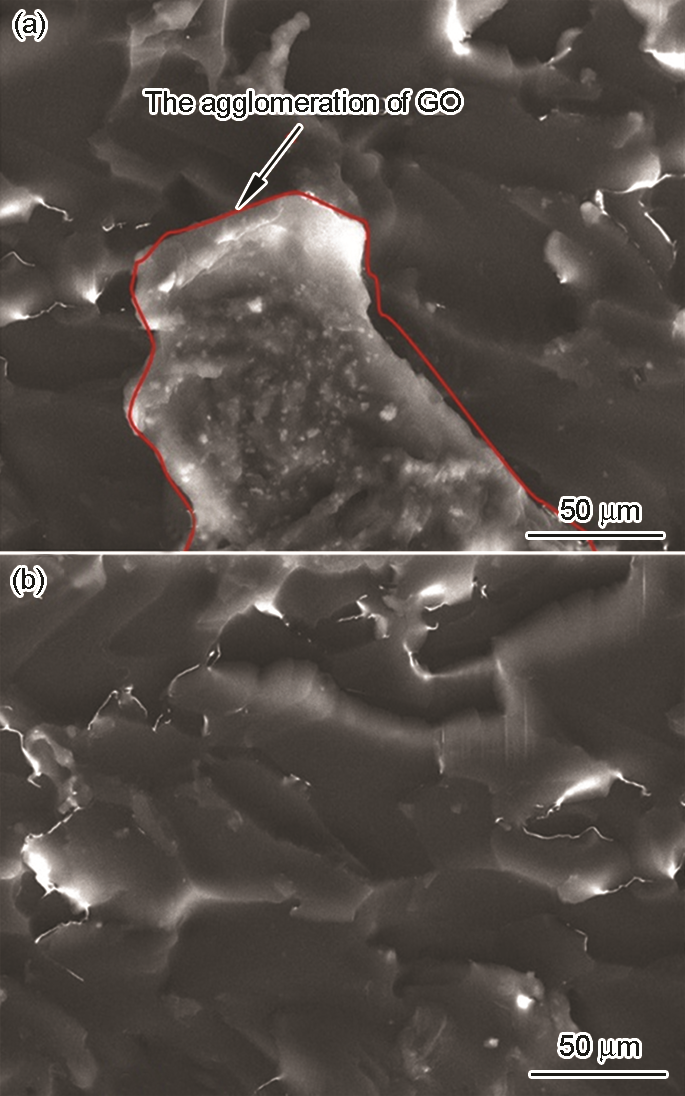

GO-环氧树脂涂层 (EP/GO) 和M-GO-环氧树脂涂层 (EP/M-GO) 脆性断裂后的横截面微观结构如图8所示。由图可见,EP/GO涂层中的填料GO出现了明显的团聚现象,表明GO片层无法与环氧树脂较好的相容,且在环氧树脂中易发生团聚。与之相比较,图8b的EP/M-GO涂层则没有出现明显的填料团聚现象,表明M-GO能够较好的在环氧树脂中分散且与环氧树脂的相容性较好。

图8 EP/GO与EP/M-GO涂层的截面SEM像

2.4 涂层的防腐性能分析

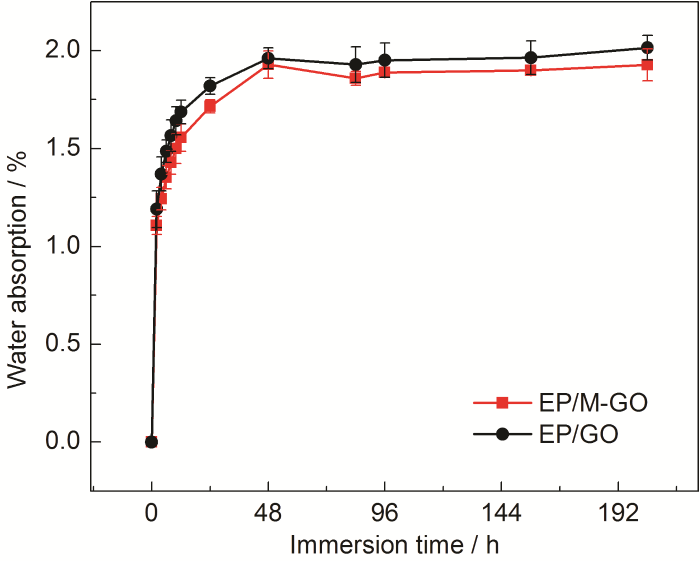

涂层的吸水率 (Qt) 是评价涂层防腐性能的一项重要参数,它是根据涂层在腐蚀介质中浸泡不同时间的质量变化测得的。分别将称重实验样品在3.5% (质量分数) NaCl溶液中浸泡不同时间,然后测量涂层的质量变化。m0和mt为浸泡前后的质量,然后根据公式 (1) 计算出相应涂层的吸水率,结果如图9。

![]()

图9 EP/GO与EP/M-GO涂层的吸水率曲线

GO作为填料时,涂层的饱和吸水率达到2.01%;而M-GO作为填料时,涂层吸水率下降到1.92%,表明表面改性GO能够明显改善涂层的屏蔽性和致密性。一方面,这是因为GO作为填料时,与环氧树脂基体之间相容性差,彼此之间存在孔隙与裂纹,为水的传播与储存提供了通道。而GO经过表面改性后,表面的胺基能够与环氧树脂基体的环氧基团相连接,改善了GO与环氧树脂基体的相容性,因此吸水率有所下降。另一方面,GO彼此之间容易产生团聚现象,在环氧树脂中分散较差导致其屏蔽性能变差。而经过间苯二胺表面改性的GO,因为空间位阻效应的存在阻碍了GO片层之间的团聚,能够在环氧树脂中充分分散,所以作为填料时能够有效提升涂层的防腐蚀屏蔽性能。

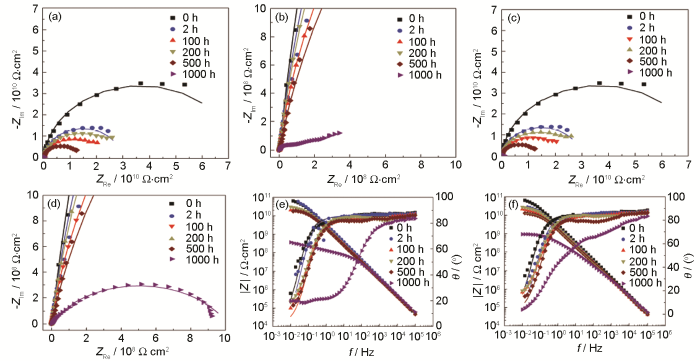

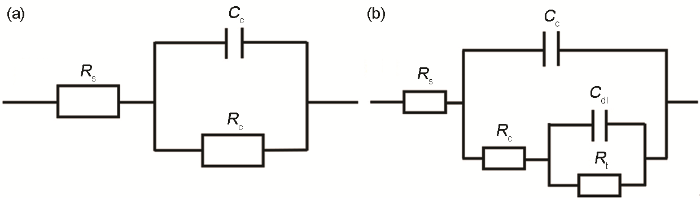

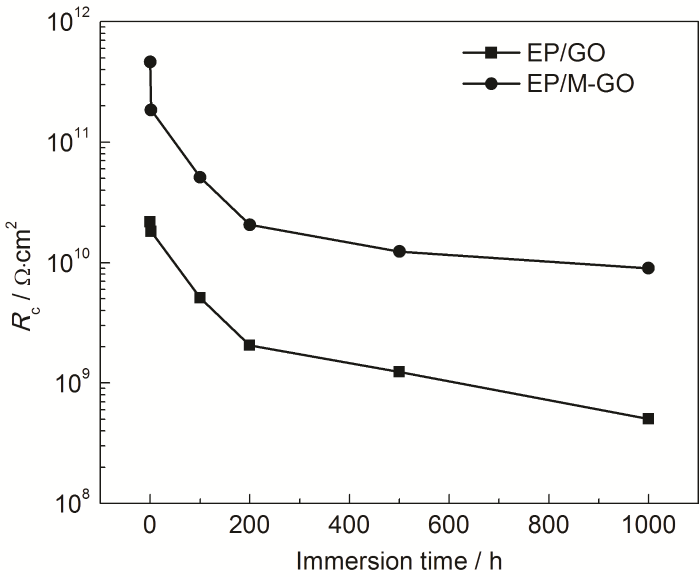

利用EIS对涂层的耐蚀性能进行分析。图10为EP/GO和EP/M-GO涂层浸泡在3.5%NaCl溶液中不同时间的电化学阻抗谱。低频区阻抗模值 (|Z|0.01 Hz) 通常用来评判涂层的耐蚀性能,低频区阻抗模值越大,则涂层的耐蚀性能越好。由图可以看出,在前两个小时的初期阶段都只有一个容抗弧,代表溶液还未渗透到碳钢的表面,可以使用图11a电路图进行拟合。继续浸泡,两种涂层都出现了两个容抗弧,代表溶液渗透到碳钢表面,此种情况下使用图11b电路图进行拟合。其中,Rs与Rc分别为溶液电阻和涂层电阻,Cc与Cdl分别为涂层电容和溶液双电层电容。涂层电阻Rc随浸泡时间变化如图12所示。看出,EP/M-GO涂层电阻大于EP/GO涂层电阻。浸泡时间为200 h时,两种涂层的|Z|0.01 Hz比浸泡100 h时的稍微变大了一些。这是因为产生的腐蚀产物堵住了涂层的一些微孔,反而增大了涂层的低频区阻抗模值。浸泡前500 h时间内,两种涂层的|Z|0.01 Hz都在1.0×1010 Ω·cm2以上。当浸泡时间达到1000 h时,EP/M-GO涂层的|Z|0.01 Hz仍然可以达到1.0×109 Ω·cm2,而EP/GO涂层的|Z|0.01 Hz为3.6×108 Ω·cm2。因此,EP/M-GO涂层相比EP/GO涂层具有更好的防腐效果。

图10 EP/GO与EP/M-GO涂层在3.5%NaCl溶液中浸泡不同时间后的电化学阻抗谱

图11 EP/GO与EP/M-GO涂层的等效电路图

图12 两种有机涂层的涂层电阻Rc随浸泡时间的变化

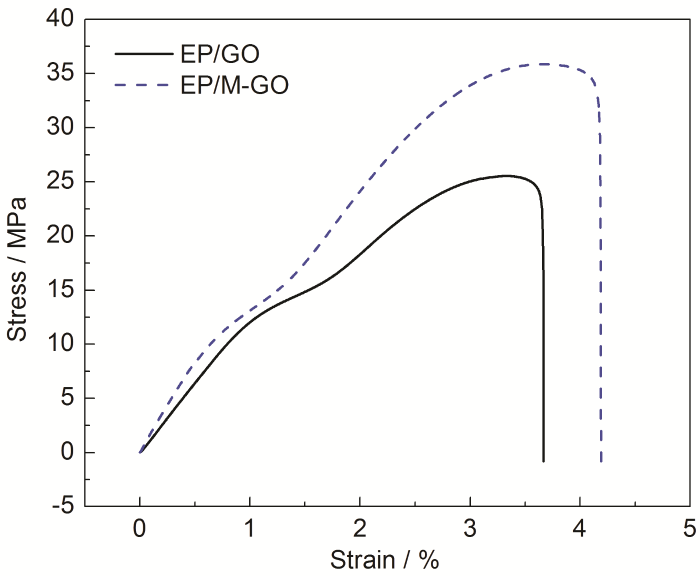

EP/GO和EP/M-GO涂层的干态拉伸曲线如图13所示。由拉伸曲线可知,在干态条件下两种涂层都呈现出脆性断裂的特征,且EP/M-GO涂层的拉伸强度与延伸率都明显好于EP/GO涂层的。一方面,这是因为M-GO与环氧树脂之间的相容性更好,减少了填料与树脂之间的缺陷;另一方面,这是因为间苯二胺作为一种“桥接物质”,两端的胺基分别与GO和环氧树脂的环氧基团发生键合,从而使得填料与环氧树脂更好的结合。因此,EP/M-GO涂层的断裂强度和韧性都得到了明显的改善。

图13 EP/GO与EP/M-GO涂层的拉伸曲线

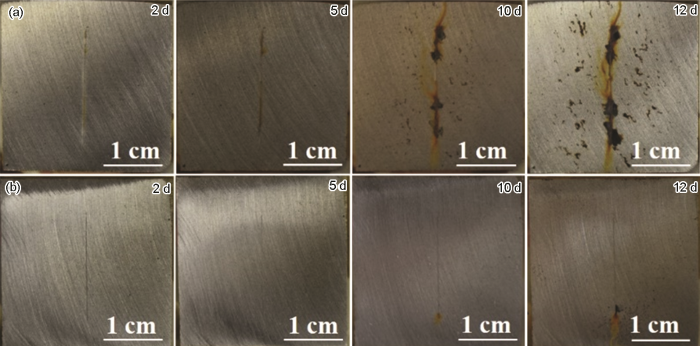

对EP/GO和EP/M-GO涂层进行了盐雾实验,每隔一定时间用数码相机拍照留存,实验结果如图14所示。由实验结果可以清楚的看到,EP/GO涂层暴露在盐雾环境下5 d便出现了较为明显的腐蚀产物;且随着盐雾实验时间的延长,腐蚀现象越来越严重;在实验12 d时金属基底已经被腐蚀的特别严重。与EP/GO涂层相比,EP/M-GO涂层在盐雾环境下暴露10 d时金属基底才开始出现一个点蚀,在实验12 d时在点蚀附近开始出现较为明显的腐蚀现象,但是远比EP/GO涂层的轻微。说明EP/M-GO涂层具有较好的防腐性能。

图14 EP/GO与EP/M-GO涂层经不同时间盐雾实验后的宏观照片

3 结论

(1) 采用化学方法在95 ℃条件下反应5.5 h,能够成功在GO片层表面接枝间苯二胺,制备出M-GO复合材料。

(2) 相比GO,M-GO具有更好的热稳定性和疏水性,在环氧树脂中的分散性和相容性也更好。

(3) EP/M-GO涂层饱和吸水率更低,拉伸强度和韧性更好,对碳钢基底有更好的防腐保护性能。

参考文献

1 Ye Y W, Zhang D W, Zou Y J, et al. A feasible method to improve the protection ability of metal by functionalized carbon dots as environment-friendly corrosion inhibitor [J]. J. Clean. Prod., 2020, 264: 121682

2 Ye Y W, Yang D P, Chen H, et al. A high-efficiency corrosion inhibitor of N-doped citric acid-based carbon dots for mild steel in hydrochloric acid environment [J]. J. Hazard. Mater., 2020, 381: 121019

3 Rahman O U, Ahmad S. Physico-mechanical and electrochemical corrosion behavior of soy alkyd/Fe3O4 nanocomposite coatings [J]. RSC Adv., 2014, 4: 14936

4 Ramezanzadeh B, Ghasemi E, Mahdavian M, et al. Covalently-grafted graphene oxide nanosheets to improve barrier and corrosion protection properties of polyurethane coatings [J]. Carbon, 2015, 93: 555

5 Su Y, Kravets V G, Wong S L, et al. Impermeable barrier films and protective coatings based on reduced graphene oxide [J]. Nat. Commun., 2014, 5: 4843

6 Berry V. Impermeability of graphene and its applications [J]. Carbon, 2013, 62: 1

7 Mohammadi S, Roohi H. Influence of functionalized multi-layer graphene on adhesion improvement and corrosion resistance performance of zinc-rich epoxy primer [J]. Corros. Eng. Sci. Technol., 2018, 53: 422

8 Chang C I, Chang K H, Shen H H, et al. A unique two-step Hummers method for fabricating low-defect graphene oxide nanoribbons through exfoliating multiwalled carbon nanotubes [J]. J. Taiwan Inst. Chem. Eng., 2014, 45: 2762

9 Tang L C, Wan Y J, Yan D, et al. The effect of graphene dispersion on the mechanical properties of graphene/epoxy composites [J]. Carbon, 2013, 60: 16

10 Huang G J, Chen Z G, Li M D, et al. Surface functional modification of graphene and graphene oxide [J]. Acta Chim. Sin., 2016, 74: 789

10 黄国家, 陈志刚, 李茂东等. 石墨烯和氧化石墨烯的表面功能化改性 [J]. 化学学报, 2016, 74: 789

11 Cui G, Bi Z X, Zhang R Y, et al. A comprehensive review on graphene-based anti-corrosive coatings [J]. Chem. Eng. J., 2019, 373: 104

12 Ding R, Chen S, Lv J, et al. Study on graphene modified organic anti-corrosion coatings: a comprehensive review [J]. J. Alloy. Compd., 2019, 806: 611

13 Lerf A, He H Y, Riedl T, et al. 13C and 1H MAS NMR studies of graphite oxide and its chemically modified derivatives [J]. Solid State Ion., 1997, 101-103: 857

14 Tararan A, Zobelli A, Benito A M, et al. Revisiting graphene oxide chemistry via spatially-resolved electron energy loss spectroscopy [J]. Chem. Mater., 2016, 28: 3741

15 Qiu S H, Liu G, Li W, et al. Noncovalent exfoliation of graphene and its multifunctional composite coating with enhanced anticorrosion and tribological performance [J]. J. Alloy. Compd., 2018, 747: 60

16 Liu C B, Qiu S H, Du P, et al. An ionic liquid-graphene oxide hybrid nanomaterial: Synthesis and anticorrosive applications [J]. Nanoscale, 2018, 10: 8115

17 Parhizkar N, Ramezanzadeh B, Shahrabi T. Corrosion protection and adhesion properties of the epoxy coating applied on the steel substrate pre-treated by a sol-gel based silane coating filled with amino and isocyanate silane functionalized graphene oxide nanosheets [J]. Appl. Surf. Sci., 2018, 439: 45

18 Ramezanzadeh B, Niroumandrad S, Ahmadi A, et al. Enhancement of barrier and corrosion protection performance of an epoxy coating through wet transfer of amino functionalized graphene oxide [J]. Corros. Sci., 2016, 103: 283

19 Layek R K, Nandi A K. A review on synthesis and properties of polymer functionalized graphene [J]. Polymer, 2013, 54: 5087

20 Wang S, Chia P J, Chua L L, et al. Band‐like transport in surface‐functionalized highly solution‐processable graphene nanosheets [J]. Adv. Mater., 2008, 20: 3440

21 Stankovich S, Piner R D, Nguyen S T, et al. Synthesis and exfoliation of isocyanate-treated graphene oxide nanoplatelets [J]. Carbon, 2006, 44: 3342

22 Jiang T W, Kuila T, Kim N H, et al. Enhanced mechanical properties of silanized silica nanoparticle attached graphene oxide/epoxy composites [J]. Compos. Sci. Technol., 2013, 79: 115

23 Parhizkar N, Shahrabi T, Ramezanzadeh B. A new approach for enhancement of the corrosion protection properties and interfacial adhesion bonds between the epoxy coating and steel substrate through surface treatment by covalently modified amino functionalized graphene oxide film [J]. Corros. Sci., 2017, 123: 55

24 Hu Z, Huang Y D, Zhang C H, et al. Graphene-polydopamine-C60 nanohybrid: An efficient protective agent for NO-induced cytotoxicity in rat pheochromocytoma cells [J]. J. Mater. Chem., 2014, 2B: 8587

25 Lu X N, Li L Y, Song B, et al. Mechanistic investigation of the graphene functionalization using p-phenylenediamine and its application for supercapacitors [J]. Nano Energy, 2015, 17: 160

26 Cai K W, Zuo S X, Luo S P, et al. Preparation of polyaniline/graphene composites with excellent anti-corrosion properties and their application in waterborne polyurethane anticorrosive coatings [J]. RSC Adv., 2016, 6: 95965

27 Zhou X N, Huang H W, Zhu R, et al. Facile modification of graphene oxide with Lysine for improving anti-corrosion performances of water-borne epoxy coatings [J]. Prog. Org. Coat., 2019, 136: 105200

28 Wang C Y, Lan Y F, Yu W T, et al. Preparation of amino-functionalized graphene oxide/polyimide composite films with improved mechanical, thermal and hydrophobic properties [J]. Appl. Surf. Sci., 2016, 362: 11

29 Zheng H P, Guo M Y, Shao Y W, et al. Graphene oxide-poly (urea-formaldehyde) composites for corrosion protection of mild steel [J]. Corros. Sci., 2018, 139: 1

30 Liu X L, Shao Y W, Zhang Y J, et al. Using high-temperature mechanochemistry treatment to modify iron oxide and improve the corrosion performance of epoxy coating-I. High-temperature ball milling treatment [J]. Corros. Sci., 2015, 90: 451

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414