摘要

研究了4种不同Al/Si含量的Ni-Fe-Cr合金在700 ℃/25 MPa超临界水环境中的高温氧化行为,揭示了合金的氧化动力学、表面氧化膜组成及微观结构。结果表明,当Cr含量达到25% (质量分数) 时,Ni-Fe-Cr合金在超临界水中能够形成稳定的保护性Cr2O3膜,合金中Si含量的增加有助于保护性氧化膜的快速形成,而较低的Al含量无法提高保护性氧化膜的化学稳定性。

关键词: 镍基合金 ; Al/Si含量 ; 超临界水 ; 高温氧化

电能是一种被广泛使用的能源,但在火力发电过程中排放的SO2,NO2等有害气体会对环境造成较重污染[1]。为降低电厂污染物的排放,需提高燃煤机组的能源转换率,这就要大幅度提高电厂发电机组工作蒸汽的压力和温度,从而对现代电站用耐热合金提出了更加苛刻的要求。目前,国内外主蒸汽压力24.2~28 MPa,温度580~600 ℃的发电机组相关技术已相对成熟,已开始研究主蒸汽压力达25 MPa,温度接近700 ℃的超超临界发电技术[2,3]。此时管道中几乎100%为水蒸汽,其中O2的含量极低[4],这与大多数研究工作中的气氛条件显著不同。合金表面氧化膜的退化机制也与普通高压水蒸汽环境中的有明显差异,材料的腐蚀问题将更加突出[3,4,5]。但目前对镍基高温合金的研究还局限于远低于超超临界的条件[6,7],对在如此高温高压环境中金属材料腐蚀行为的研究还不多见。本文针对镍基高温合金中Al,Si含量的差异,对其在超超临界水中耐腐蚀性能的影响进行了研究。分别选取4种不同Cr及Al/Si含量的Ni-Fe-Cr高温合金,研究其在700 ℃/25 MPa水蒸汽环境中的氧化行为,以得到合金中Cr及Al/Si含量对其表面氧化膜结构和生长机制的影响规律,对解决超超临界机组 (USC) 中高温高压水蒸汽的腐蚀问题有重要的指导意义。

1 实验方法

本文实验使用4种Ni-Fe-Cr高温合金材料,其中Cr和Al/Si含量各不相同,名义成分如表1所示。先使用线切割将试样加工成10 mm×10 mm×2 mm 的片状,并在顶端打Ф2 mm的圆孔以便于实验时悬挂。再使用SiC水砂纸打磨表面至1000#,最后依次在去离子水和无水乙醇中超声波清洗5 min,用电吹风机吹干,保存在干燥器中备用。

表1 4种镍基合金的名义成分

实验所使用的超临界水 (SCW) 反应装置,其水蒸汽温度、压力以及进水流速均可调节。装置的最高使用温度为750 ℃,极限压强为40 MPa,最大进水流速为10 mL/min。实验时先将试样悬挂在样品架上并放入SCW设备反应釜中,然后将反应釜盖板拧紧,启动高压泵将超纯水泵入釜内。加热反应釜,当釜内温度达到700 ℃,压强稳定在25 MPa时,开始计时。试样在反应釜内保温时间达到所需时长后,停止加热,关闭高压泵。待釜内温度和压力降至室温并与正常大气压平衡时,打开反应釜盖板,将试样取出。

使用Inspect F50型场发射扫描电镜 (FE-SEM) 和所带X-Max能谱仪 (EDS) 对反应釜内氧化后的试样进行表面形貌观察和成分分析,使用X'Pert PRO型X射线衍射仪 (XRD) 对表面生成的氧化产物进行物相分析。

2 结果与分析

2.1 氧化动力学

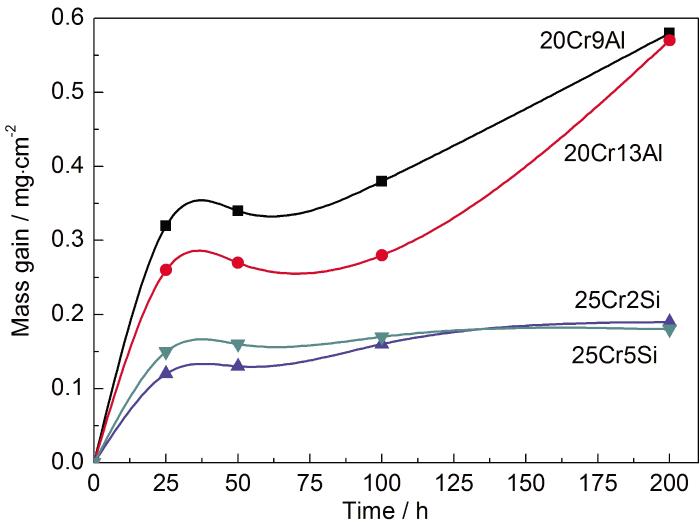

图1所示为4种不同Cr及Al/Si含量的Ni-Fe-Cr高温合金试样在700 ℃/25 MPa的SCW环境中的氧化动力学曲线。可见,氧化初期的合金增重较快;氧化25~50 h,氧化膜的生长速度降低;氧化100 h后,20Cr9Al和20Cr13Al试样的氧化速率增大,而25Cr2Si和25Cr5Si合金的氧化增重不明显。在整个氧化实验期间,25Cr2Si和25Cr5Si试样的氧化增重明显低于20Cr9Al和20Cr13Al试样的。

图1 合金在超临界水中的氧化增重曲线

2.2 氧化膜相组成

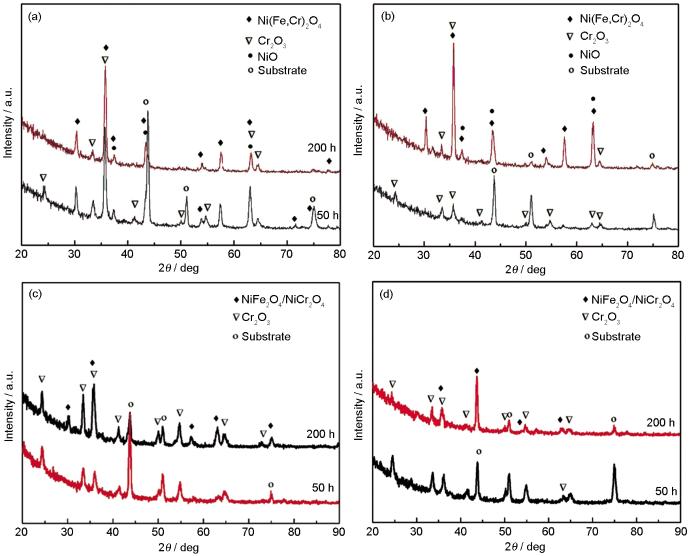

图2a是20Cr9Al试样氧化后的XRD谱。氧化50 h后,在试样表面仍能检测到较强的基体峰,这是由于此时表面生成的氧化膜较薄,主要由Ni(Fe,Cr)2O4和Cr2O3组成。随氧化时间的增加,试样表面的氧化物层变厚,氧化200 h后的XRD谱中不再出现基体的衍射峰,此时形成的是主要由Ni(Fe,Cr)2O4、Cr2O3和NiO组成的混合氧化物层,其中的NiO为新相。

图2 20Cr9Al,20Cr13Al,25Cr5Si和25Cr2Si试样在超临界水中氧化不同时间后的XRD谱

图2b是20Cr13Al试样氧化后的XRD谱。20Cr13Al氧化50 h后与20Cr9Al相似,生成的氧化膜主要由Ni(Fe,Cr)2O4和Cr2O3组成;同样由于氧化膜较薄,因此仍能检测到较强的基体峰。氧化200 h后,20Cr13Al试样基体的衍射峰强度明显下降,这表明氧化膜的厚度增加,同时氧化物层中也同样出现了新生成的NiO相。

图2c和d分别为25Cr5Si和25Cr2Si试样氧化50和200 h后的XRD谱。可见,25Cr5Si和25Cr2Si合金表面氧化物的组成相似。氧化50 h后,表面形成的氧化膜较薄,可检测到明显的基体衍射峰,氧化物层主要由保护性较好的Cr2O3组成。氧化200 h后,表面的氧化物层仍以Cr2O3为主,但出现了少量尖晶石结构的Ni(Fe,Cr)2O4相;同时由于表面氧化物层厚度的增加,基体衍射峰的强度下降。

2.3 氧化层形貌

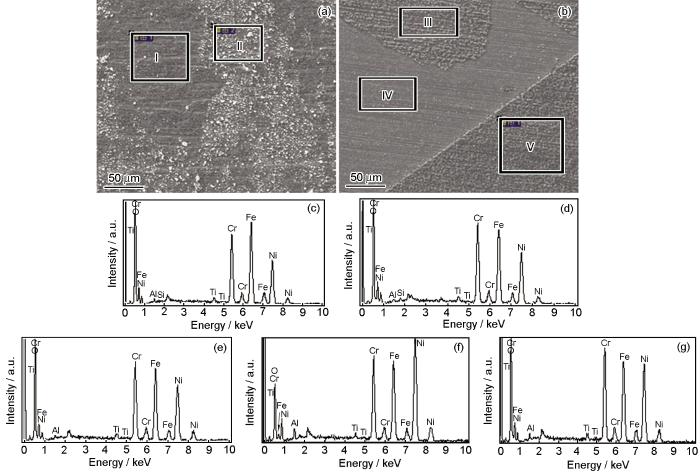

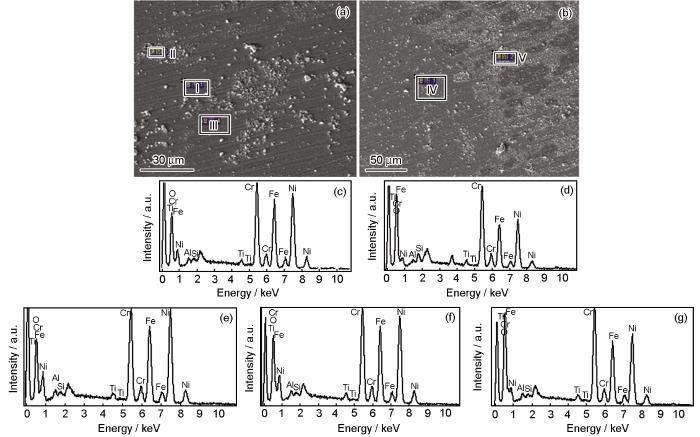

图3和4所示为20Cr9Al和20Cr13Al试样在700 ℃/25 MPa条件下SCW中氧化后的表面形貌及EDS分析结果。氧化后,20Cr9Al试样表面氧化物层分为较平坦和较粗糙两个区域,在平坦区域中可见样品原始表面的磨痕。EDS分析表明,氧化25 h后平坦区域中氧化物层表面的Cr,Ni,Fe含量与粗糙区域中并无明显差别;氧化100 h后平坦区域消失,同时氧化物层中的Ni和Fe含量显著升高。与20Cr9Al试样相比,20Cr13Al试样氧化后表面也分为较平坦和粗糙两个区域,但平坦区域中原始表面的磨痕更明显,粗糙区域内的Fe含量较高。但表面氧化物层的EDS谱所含基体成分信息较多,这表明表面氧化层较薄。氧化100 h后,20Cr13Al表面几乎全被富Fe的氧化物颗粒覆盖。

图3 20Cr9Al和20Cr13Al试样在超临界水中氧化25 h后的表面形貌及元素分布

图4 20Cr9Al和20Cr13Al试样在超临界水中氧化100 h后的表面形貌及元素分布

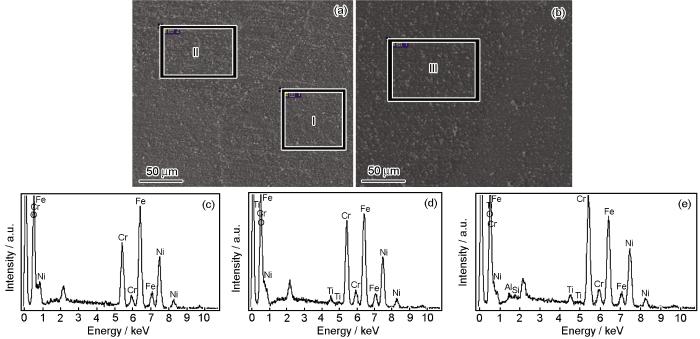

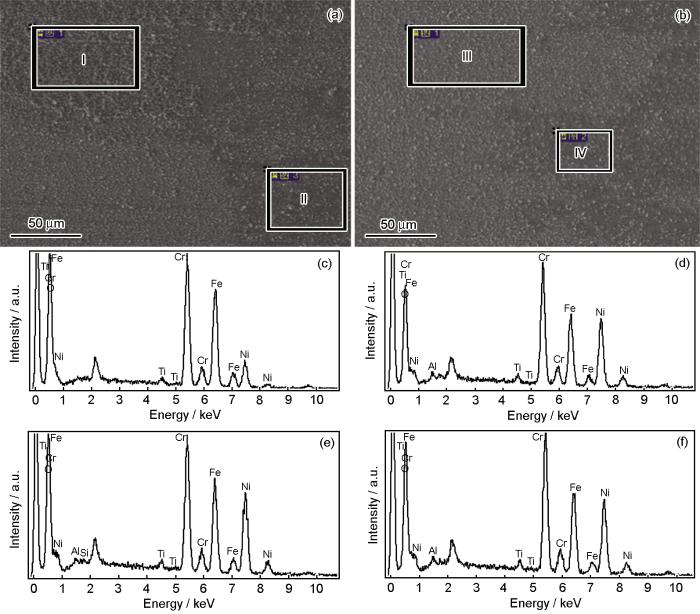

图5和6所示为25Cr5Si和25Cr2Si试样在700 ℃/25 MPa条件下SCW中氧化后的表面形貌及不同区域的EDS分析结果。可见,氧化后两种不同Si含量合金表面的氧化膜形貌相似,氧化25 h后表面均被氧化物覆盖,此时生成的氧化物层较薄,在EDS结果中同样也含有较多的基体信息。氧化100 h后,这层氧化物的局部出现瘤状氧化物,在高倍率下可见其是由众多细小的氧化物颗粒构成,EDS分析表明其中的金属元素主要为Ni,Cr和Fe。

图5 25Cr5Si和25Cr2Si试样在超临界水中氧化25 h后的表面形貌及元素分布

图6 25Cr5Si和25Cr2Si试样在超临界水中氧化100 h后的表面形貌及元素分布

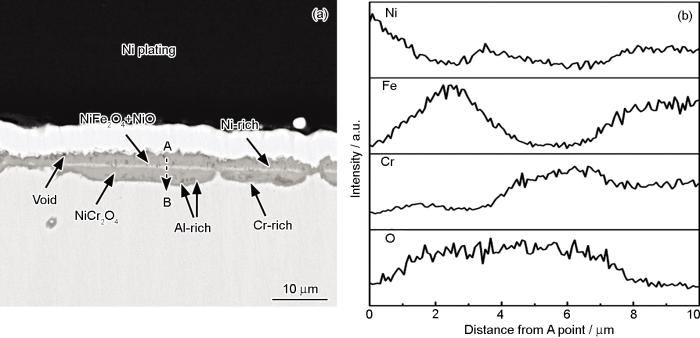

图7为20Cr9Al试样氧化200 h后的截面形貌。图中可见氧化膜为双层结构。外氧化层以NiFe2O4和NiO为主,有较多孔洞形成;而内氧化物层较致密,主要由NiCr2O4构成;在这内/外氧化层界面处有一连续的富Ni氧化物层存在。在基体/氧化物界面处形成了一较薄且连续的富Cr氧化层,其下基体合金中的Cr含量较低。

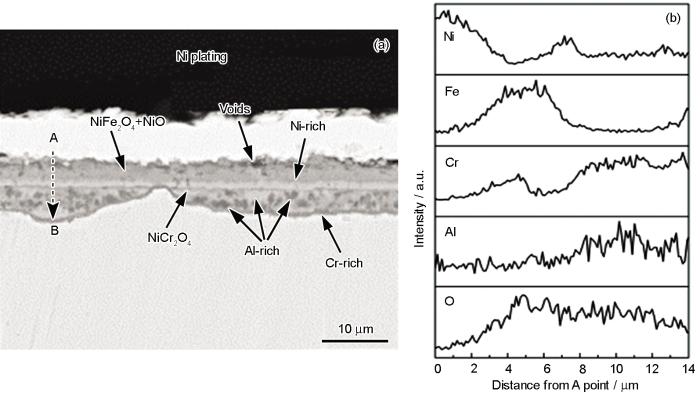

图8为20Cr13Al试样氧化200 h后的截面形貌。与合金20Cr9Al相似,20Cr13Al表面氧化物同样为双层结构,但厚度增大。外氧化物层仍主要为NiFe2O4和NiO,内层以NiCr2O4为主,但内层氧化物中出现大量富Al氧化物。在内/外氧化层界面处也存在一连续的富Ni氧化物层,在基体/氧化物界面处同样存在一层较薄且连续的富Cr氧化层。

图7 20Cr9Al试样在超临界水中氧化200 h后的截面形貌及元素线分布

图8 20Cr13Al试样在超临界水中氧化200 h后的截面形貌及元素线分布

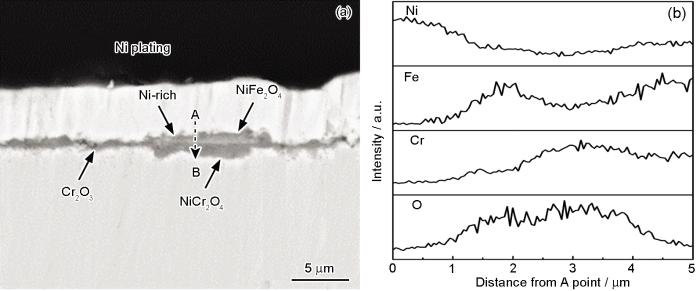

图9 25Cr5Si试样在超临界水中氧化200 h后的截面形貌及元素线分布

图9为25Cr5Si试样氧化200 h后的截面形貌及元素线扫描分析图。可见,试样表面形成的氧化膜厚度仅为约1 μm。利用高倍观察可见,氧化膜基本为一完整的、较平整的富Cr氧化层,其上非连续地分布着向外生长和向内生长的氧化物颗粒。结合XRD谱图和元素分析结果,可见向外生长氧化物主要为NiFe2O4,而向内生长氧化物主要由NiCr2O4构成[8,9]。

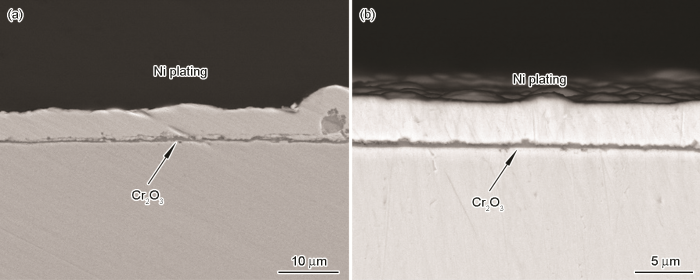

图10 25Cr2Si试样在超临界水中氧化50和200 h后的截面形貌

图10为25Cr2Si试样氧化后的截面形貌。可见,氧化50 h后,表面生成了完整、连续的氧化层。EDS谱中含有较多的基体成分信息,XRD分析也检测到了明显的基体衍射峰,这表明该氧化膜仍较薄。综合分析EDS与XRD结果表明,此时表面氧化膜的主要组成是Cr2O3。氧化200 h后,氧化膜上有外凸的瘤状氧化物形成 (图10b)。EDS分析表明,其中的金属元素主要是Fe,Cr和Ni。结合XRD分析结果,可见表面形成的氧化层主要由Cr2O3,NiFe2O4和NiCr2O4构成。

3 讨论

镍基高温合金作为在高温环境中使用的结构材料,已广泛应用。实验使用的700 ℃/25 MPa超临界水介质,是模拟USC高温结构材料的工作状态。此时低粘度的SCW使其中H2O分子的迁移率很高,氧化性元素在SCW中的扩散极快,此时的SCW已实际成为一种很好的反应媒介[10,11],能够加速合金的腐蚀[12,13]。实验中,4种合金表面生成的氧化膜均随时间的延长保护性下降,氧化增重增大。这是由于此类合金氧化膜的生长受合金元素和O通过氧化膜的扩散速率共同控制,氧化时表面首先生成以Cr2O3为主的氧化膜,该类型的氧化膜一般按抛物线规律生长,随氧化膜厚度增加,反应物迁移路径变长,合金的氧化速率降低[14]。但在高温高压超临界水环境中,Cr2O3易发生反应 (1),从而使Cr2O3氧化膜挥发[15],使氧化膜的保护性降低:

在实验中低Cr含量合金的氧化增重较高,这是由于形成Cr2O3膜需要不断消耗合金中的Cr,基体合金中Cr的消耗会使氧化前沿富集Ni和Fe。对Cr含量较低的合金来说,由于合金表面Cr的贫化与Ni、Fe组元的富集,不能维持表面保护性Cr2O3膜的生长,发生了Ni和Fe组元的氧化,从而导致氧化增重增大。20Cr13Al和20Cr9Al合金在氧化50 h后,表面均出现了外层为Ni(Fe,Cr)2O4而内层以Cr2O3为主的双层结构。随后,由于合金中Cr组元的不断消耗导致Ni、Fe氧化物的生成,合金的氧化速率加快,此时合金的氧化动力学发生突变。尽管20Cr13Al合金试样表面氧化物内层形成了更多的Al的氧化物颗粒,在某种程度上能够阻碍合金组元的外扩散,但由于不能形成连续的保护性Al2O3膜,从而仅仅可能降低合金的氧化增重,但不能改变合金的氧化机制。

25Cr5Si和25Cr2Si合金的氧化速率较低,抗氧化性能较好,这是由于合金中Cr含量的增加,可使其长期氧化后表面氧化物仍以Cr2O3为主,从而提高了其抗氧化性能。根据Wagner高温氧化理论,可形成稳定的保护性Cr2O3氧化膜的临界Cr含量可表示为[16]:

式中,NCrO为合金中形成Cr2O3氧化膜的临界Cr含量,Vm为合金溶剂金属的摩尔体积,Zcr为氧化物中Cr离子价数,Kp为抛物线速度常数,DCr为Cr离子在合金中的扩散系数。对于某一合金来说,DCr值为一常量,它与外界环境无关,可见Kp决定合金NCrO值的大小。在水蒸汽环境中,合金的Kp值将显著提高[17],Cr的消耗会明显加速[18],依据上式此时维持稳定保护性Cr2O3膜生长所需临界Cr含量也会增大。20Cr13Al和20Cr9Al合金氧化25 h后表面就形成Cr,Ni和Fe的混合氧化物。此时合金表面的Cr含量已降低到不能形成完整的Cr2O3层,基体中的Ni和Fe等会通过表面初生的Cr2O3膜向外扩散,由于Ni2+和Fe3+在Cr2O3膜中的扩散速率比Cr3+快,Ni2+和Fe3+将优先扩散至氧化层外表面并与O接触形成NiO和Fe2O3[19]。此时生成的NiO并不稳定,会与Fe2O3和Cr2O3发生固溶反应 (反应 (3)~(4)),生成尖晶石结构的Ni(Fe,Cr)2O4[7,20]:

与20Cr13Al和20Cr9Al相比,25Cr5Si和25Cr2Si合金中的Cr含量较高,使其在氧化200 h后,表面氧化膜仍以平坦的Cr2O3为主,只在少数区域出现了瘤状氧化物。此种情况下,表面保护性Cr2O3膜的存在,阻碍了氧化剂阴离子向内及金属阳离子向外的扩散,从而降低了氧化速率[9]。合金中较高的Cr含量还可使由合金基体向氧化膜扩散Cr的通量大于氧化膜中Cr2O3生长所需Cr的量,保证了Cr2O3膜的稳定生长,从而有效抑制了其它氧化物的生成。

镍基高温合金中一般都会加入少量Si,其目的主要是为形成金属间化合物的强化相,并促进碳化物的形成,以提高合金的强度。但镍基高温合金中的Si会引起元素偏析并恶化合金凝固组织[21],因此合金中Si的含量不易过高。如此低的Si含量在本实验条件下,不足以形成连续的SiO2膜,因此在氧化初期会优先氧化生成SiO2颗粒。SiO2颗粒的形成可作为Cr2O3的形核质点,从而加速了合金表面Cr2O3膜的形成[8,22]。表面致密、保护性Cr2O3膜有效抑制了氧化介质中的O2-向内和基体合金中金属离子向外的扩散,降低了合金的氧化速率[23]。

4 结论

(1) Ni-20Cr-25Fe合金的Al含量由0.9%(质量分数) 提高到1.3%,不能提高表面保护性氧化膜在超临界水环境中的化学稳定性。

(2) Ni-Cr-Fe合金的Cr含量达到25%时,在超临界水中,合金表面形成了稳定的保护性Cr2O3膜,合金中Si含量的增加有助于Cr2O3膜的形成。

参考文献

[1] Lin F S, Wang Z Z, Wang B Z, et al. Research, application and development of domestic heat-resistant steels and alloys for power plants [J].J.Chin . Soc. Power Eng., 2010, 30: 235

[1] (林富生, 王治政, 王宝忠等. 中国电站用耐热钢及合金的研制、应用与发展 [J]. 动力工程学报, 2010, 30: 235

[2] Yang F. Speed up the research on new steel to ensure the steady development of ultra supercritical power plants [A]. Electric Power and Energy in China, Seminar on the New Steel for600/1000MW Ultra-supercritical Thermal Power Plants [C]. Yangzhou, 2009

[2] 杨富. 加快超超临界机组用新型钢开发确保超超临界机组稳步发展 [A]. 中国电机工程学会600/1000MW超超临界火电机组新型钢国产化研讨会 [C]. 扬州, 2009

[3] Zhai S H, Gao X L, Chen G F. Analysis of green power generation technologies [J]. Power Syst. Eng., 2007, 23(1): 9

[3] 翟慎会, 高秀丽, 陈桂芳. 环境友好型发电技术的特性分析 [J]. 电站系统工程, 2007, 23(1): 9

[4] Tang F, Dong B, Zhao M. USC unit development and application in China [J]. Elect. Power Constr., 2010, 31(1): 80

[4] 唐飞, 董斌, 赵敏. 超超临界机组在我国的发展及应用 [J]. 电力建设, 2010, 31(1): 80

[5] Viswanathan R, Sarver J, Tanzosh J M. Boiler materials for ultra-supercritical coal power plants-steamside oxidation [J]. J. Mater. Eng. Perform., 2006, 15: 255

[6] Wright I G, Dooley R B. A review of the oxidation behaviour of structural alloys in steam [J]. Int. Mater. Rev., 2010, 55: 129

[7] Berthod P, Aranda L, Mathieu S, et al. Influence of water vapour on the rate of oxidation of a Ni-25wt.% Cr alloy at high temperature [J]. Oxid. Met., 2013, 79: 517

[8] Tan L, Ren X, Sridharan K, et al. Corrosion behavior of Ni-base alloys for advanced high temperature water-cooled nuclear plants [J]. Corros. Sci., 2008, 50: 3056

[9] Zhang Q, Tang R, Li C, et al. Corrosion behavior of Ni-base alloys in supercritical water [J]. Nucl. Eng. Technol., 2009, 41: 107

[10] Machet A, Galtayries A, Zanna S, et al. XPS and STM study of the growth and structure of passive films in high temperature water on a nickel-base alloy [J]. Electrochim. Acta, 2004, 49: 3957

[11] Mougin J, Lucazeau G, Galerie A, et al. Influence of cooling rate and initial surface roughness on the residual stresses in chromia scales thermally grown on pure chromium [J]. Mater. Sci. Eng., 2001, A308: 118

[12] Chao J, González-Carrasco J L. The role of the surface roughness on the integrity of thermally generated oxide scales. Application to the A12O3/MA956 system [J]. Mater. Sci. Eng., 1997, A230: 39

[13] Kritzer P. Corrosion in high-temperature and supercritical water and aqueous solutions: a review [J]. J. Supercrit. Fluids, 2004, 29: 1

[14] Plugatyr A, Svishchev I M. Residence time distribution measurements and flow modeling in a supercritical water oxidation reactor: Application of transfer function concept [J]. J. Supercrit. Fluids, 2008, 44: 31

[15] Kritzer P, Boukis N, Dinjus E. Review of the corrosion of nickel-based alloys and stainless steels in strongly oxidizing pressurized high-temperature solutions at subcritical and supercritical temperatures [J]. Corrosion, 2000, 56: 1093

[16] Li M S. High Temperature Corrosion of Metal [M]. Beijing: Metallurgy Industry Press, 2001: 186

[16] 李美栓. 金属的高温腐蚀 [M]. 北京: 冶金工业出版社, 2001: 186

[17] Zhou C G, Yu J S, Gong S K, et al. Influence of water vapor on the isothermal oxidation behavior of low pressure plasma sprayed NiCrAlY coating at high temperature [J]. Surf. Coat. Technol., 2002, 161: 86

[18] Wu Y, Narita T. Oxidation behavior of the single crystal Ni-based superalloy at 900 ℃ in air and water vapor [J]. Surf. Coat. Technol., 2007, 202: 140

[19] H?nsel M, Quadakkers W J, Young D J. Role of water vapor in chromia-scale growth at low oxygen partial pressure [J]. Oxid. Met., 2003, 59: 285

[20] Asteman H, Svensson J E, Johansson L G, et al. Indication of chromium oxide hydroxide evaporation during oxidation of 304L at 873 K in the presence of 10% water vapor [J]. Oxid. Met., 1999, 52: 95

[21] Lobnig R E, Schmidt H P, Hennesen K, et al. Diffusion of cations in chromia layers grown on iron-base alloys [J]. Oxid. Met., 1992, 37: 81

[22] Huang J B, Wu X Q, Han E-H. Electrochemical properties and growth mechanism of passive films on Alloy 690 in high-temperature alkaline environments [J]. Corros. Sci., 2010, 52: 3444

[23] Birks N, Meier G H, Pettit F S. Introduction to the High-Temperature Oxidation of Metals [M]. 2nd Ed. Cambridge: Cambridge University Press, 2006

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414