摘要

研究了在200 MPa应力下一级应变硬化F316奥氏体不锈钢在650℃、680℃和700℃的蠕变性能和蠕变断裂行为。结果表明: 在200 MPa 恒定应力下蠕变温度越高其蠕变寿命越短,稳态蠕变速率越大,由应力加载引起的瞬时应变越大。蠕变断裂方式主要为韧性断裂。蠕变孔洞主要分布在三叉晶界等脆弱部位,距离断口越远试样中孔洞的平均尺寸和孔洞面积百分比越小。在与断口距离相同的位置上,随着蠕变温度的提高蠕变孔洞的平均尺寸和面积百分比均明显增大。与未预应变的F316不锈钢相比,具有高密度孪晶的一级应变硬化F316不锈钢具有更大的蠕变抗力。分别基于Larson-Miller 参数法和θ参数法外推计算了350℃/200 MPa下的蠕变寿命,θ参数法的拟合曲线与实际蠕变曲线吻合得较好。根据Larson-Miller参数法和θ参数法,探讨了350℃/200 MPa下一级应变硬化F316奥氏体不锈钢长期服役蠕变可靠性。

关键词: 金属材料 ; F316奥氏体不锈钢 ; 蠕变 ; Larson-Miller参数法 ; θ参数法

316奥氏体不锈钢具有良好的力学性能和高耐腐蚀性,广泛用于核电站压水反应堆结构部件,例如管道、核主泵的紧固连接[1,2]。316不锈钢紧固螺栓联接核主泵中的泵体和吸入导管,在高温环境长期服役会产生蠕变和应力松弛等失效[3]。Xu等[4]理论分析和有限元模拟发现,紧固螺栓在高温条件下会发生应力松弛和蠕变效应,且螺栓的初始预紧力越大损失的预紧力越多而残余预紧力越大。在材料的蠕变寿命预测方面,Larson-Miller参数法和θ参数法能有效评估高温构件服役的安全可靠性,因此得到了广泛的应用[5,6]。锻态316奥氏体不锈钢的组织细小,其力学性能优于同材质的铸件和焊接件。国内外学者对铸态和焊接态316不锈钢的蠕变性能开展了许多研究工作[7,8,9]。Whittaker等使用超长的316不锈钢蠕变数据重新拟合了316不锈钢的长期蠕变寿命评估公式[10]。Turski等通过衍射技术和三维有限元模拟研究了316不锈钢紧凑拉伸试样的预变形缺口位置的蠕变残余应力和裂纹损伤演变,发现在样品近表面并没有再热裂纹,但是在中厚部位蠕变应力的增大导致蠕变韧性的减少,进而产生大量的孔洞[11]。Lovell 等对20%预变形的316不锈钢进行了辐射和非辐射状态下的对比蠕变实验,发现在辐射状态下蠕变寿命超过非辐射状态下的蠕变寿命。他们认为,这种蠕变寿命的延长是动态点缺陷造成的[12]。Foster研究了蠕变条件下的饱和瞬时蠕变量与应力状态之间的关系,发现在单轴拉伸状态下瞬时蠕变量最大,在扭转应力状态下瞬时蠕变量最小[13]。Foster等研究了200℃~585℃温度区间内20%冷变形316不锈钢的最小蠕变速率与温度间的关系,发现在200℃~330℃温度区间随着温度的升高稳态蠕变速率适度升高,在330℃~370℃区间稳态蠕变速率有突然升高的趋势,在370℃~585℃区间稳态蠕变速率又开始缓慢升高[14]。但是,锻态(冷变形态)316不锈钢的高温蠕变下的断裂、组织和孔洞行为仍然需要进一步的研究,对于理解并解决核主泵用螺栓的蠕变应力松弛问题、保证设备安全运行极为重要。

本文分别在650℃、680℃、700℃和200 MPa应力下进行一级应变硬化F316奥氏体不锈钢锻件的蠕变实验,对比分析不同条件下蠕变后试样的组织、断口形貌及蠕变孔洞分布。分别采用Larson-Miller参数法和θ参数法外推蠕变寿命,预测一级应变硬化F316奥氏体不锈钢在350℃和200 MPa应力下长时间蠕变寿命,并评价其蠕变可靠性。

1 实验方法

实验用材料为一级应变硬化F316奥氏体不锈钢,其化学成分(质量分数,%)为:C 0.031,Si 0.49,Mn 1.62,P 0.025,S 0.001,Ni 11.6,Cr 16.65,Mo 2.31,Co 0.038,Fe余量。

蠕变实验在CSS-3905 电子蠕变松弛试验机上进行;按照GB/T2039-2012[15]规定的标准确定了圆棒形蠕变试样的尺寸;在恒应力200 MPa,温度650℃、680℃和700℃三种条件下进行蠕变实验。

用OLS4000激光扫描共聚焦显微镜(LSCM)和Olympus DP71光学显微镜(OM)观察一级应变硬化F316奥氏体不锈钢原始态及蠕变后试样的显微组织。用Zeiss Supra 35扫描电镜(SEM)的二次电子模式(SE)和电子背散射衍射(EBSD)模式观察原始材料和蠕变断口形貌、分析晶粒取向和晶界。用FEI Tecnai F20透射电镜(TEM)观察与分析试样的微结构。

2 结果和讨论

2.1 原始态的微观组织

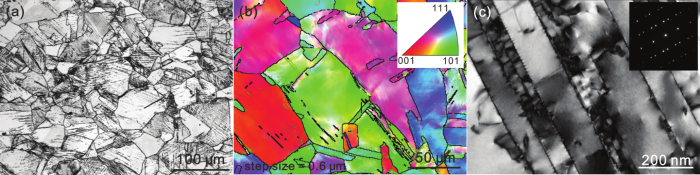

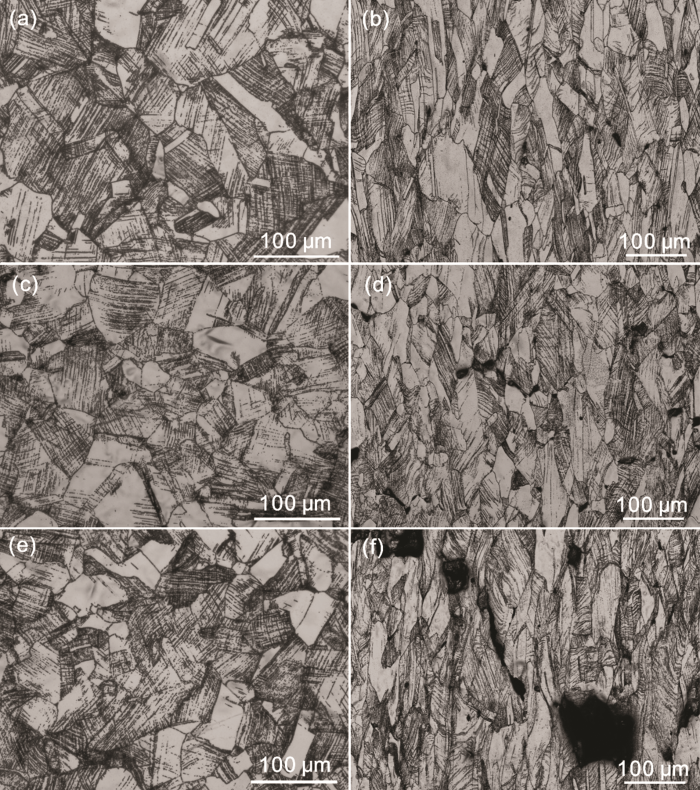

一级应变硬化F316奥氏体不锈钢的原始态显微组织的LSCM观察,如图1a所示。可以看出,原始态组织主要由奥氏体等轴晶粒和部分较宽的退火孪晶组成,晶粒内部有高密度的变形孪晶,且在一些奥氏体晶粒中变形孪晶相互交织成网状。其原因是,奥氏体不锈钢层错能低,孪生应力低,锻压变形后容易产生形变孪晶。图1b给出了该材料的EBSD照片,可见在锻态材料中并未出现明显的织构。此外,由于步长较大,在图1b中没有观察到图1a所示的变形孪晶。从图1c的TEM观察及选区电子衍射(SAED)照片可见,在原始态材料内部有超细的变形孪晶。由于变形强化作用,材料在室温条件下的屈服强度达到479.01 MPa,抗拉强度达到647.67 MPa。

图1 一级应变硬化F316奥氏体不锈钢的原始态照片

2.2 蠕变性能

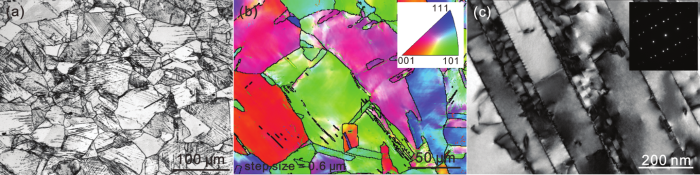

在恒应力200 MPa、温度分别为650℃、680℃和700℃三个条件下的蠕变应变-时间曲线和蠕变应变速率-时间曲线,分别如图2a和b所示,对应的蠕变性能列于表1。可以看出,材料蠕变的第一阶段不明显,蠕变曲线基本上由第二、三阶段组成;随着温度的提高蠕变第二阶段逐渐变短;当温度升至700℃时,蠕变很快进入第三阶段,材料的服役寿命大大减小。参见表1,在200 MPa的恒应力条件下该材料在650℃的蠕变寿命最长,为767.77 h;680℃的寿命次之,为148.77 h;而在700℃条件下试样的蠕变寿命最短,仅为50.82 h,远小于650℃条件下的蠕变寿命。由图2b和表1可见,在相同的应力条件下650℃时样品的稳态蠕变速率最低,仅为2.285×10-5 h-1;随着温度的提高稳态蠕变速率逐渐增大;温度为700℃时稳态蠕变速率达到了9.840×10-4 h-1;在蠕变温度在650℃~700℃变化时最小蠕变速率相差一个数量级;在200 MPa的应力条件下,随着温度的升高由应力加载引起的瞬时应变和蠕变应变均增大。

图2 一级应变硬化F316奥氏体不锈钢在恒应力为200 MPa、温度分别为650℃、680℃和700℃条件下的蠕变应变-时间曲线和蠕变应变速率-时间曲线

表1 一级应变硬化F316奥氏体不锈钢在恒应力200 MPa,温度分别在650℃、680℃和700℃条件下的蠕变性能

材料的蠕变曲线可分为减速蠕变阶段、稳态蠕变阶段和加速蠕变至断裂阶段[16]。材料在应力加载产生瞬时拉伸后,随着蠕变过程的进行蠕变速率不断减小。当蠕变变形引起的加工硬化速率和高温回复的软化速率相等时蠕变速率减小到最小值,进入稳态蠕变阶段[17]。Zhao等[18]认为,在应力较大或温度较高的短时间蠕变试验中稳态蠕变阶段的微观结构变化不大,满足含有位错运动的“准稳态”条件。在蠕变过程中外界提供的热激活能和空位扩散使位错克服短程障碍,从而产生变形。在载荷较小或温度较低时蠕变第二阶段持续时间较长,甚至不出现第三阶段;在载荷较大或温度较高时蠕变第二阶段较短,如图2所示。

2.3 蠕变断裂行为

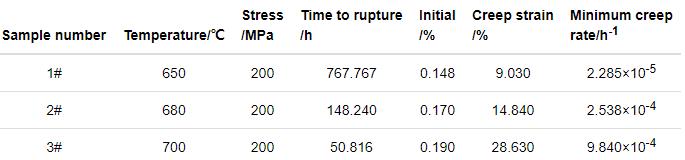

图3给出了在恒应力200 MPa、三种不同温度蠕变样品的断口SEM观察。由图3可见,在650℃蠕变的样品主要为穿晶断裂,在断口表面有大量韧窝,表现为韧性断裂;在680℃和700℃蠕变样品的断裂方式也主要为韧性断裂,但是断口上均匀分布少量沿晶断裂的特征区域。

图3 在恒应力为200 MPa不同温度下蠕变样品断口的SEM照片

图4给出了恒应力200 MPa,650℃、680℃和700℃条件下蠕变断裂后均匀变形区显微组织OM像及断口的中心纵截面上距断口表面2.5 mm处的孔洞观察。可以看出,与原始组织相比,蠕变断裂后的试样均匀变形区的显微组织总体来说变化不大;随着蠕变温度的提高蠕变断裂试样的晶粒尺寸以及裂纹变化不明显。在断口的纵截面上等轴晶粒发生严重的塑性变形,晶粒沿加载方向被拉长而产生宏观颈缩现象,可明显地看到孔洞多出现在三叉晶界等脆弱位置;700℃蠕变试样出现了较大的孔洞,且相互连接形成裂纹。孔洞的尺寸和密度随着蠕变温度的降低呈减小的趋势。

图4 恒应力为200 MPa、不同温度蠕变断裂后样品表面的显微组织

在不同的蠕变温度下近似均匀变形区内试样的显微组织没有明显的变化,但是距断口2.5 mm处纵截面上的情况则有所不同。随着蠕变温度的降低此位置的孔洞的尺寸和密度都明显减小,在650℃的试样上甚至看不到较大尺寸的孔洞。为了更完整地分析不同蠕变温度对蠕变孔洞的影响,对所有蠕变试样断口附近纵截面上的孔洞进行了统计。 统计结果表明,在距断口表面相同距离的位置上,随着蠕变温度的提高孔洞平均尺寸和孔洞面积百分比都明显增加,说明在较高蠕变温度下材料更容易发生蠕变断裂,与表1所列的蠕变实测结果一致;在靠近蠕变断口处材料的孔洞平均尺寸相差不大而面积百分比有明显的差异,说明断口处的孔洞尺寸已经饱和而孔洞数量随着蠕变温度的变化而变化;距离断口越远试样的孔洞平均尺寸和孔洞面积百分比越小,蠕变温度较低的试样在距断口8.75 mm处几乎没有明显的孔洞。但是,在较高温度蠕变的试样在离断口更远的位置上依然有较大的孔洞,即材料在较高蠕变温度下产生孔洞的范围更广。

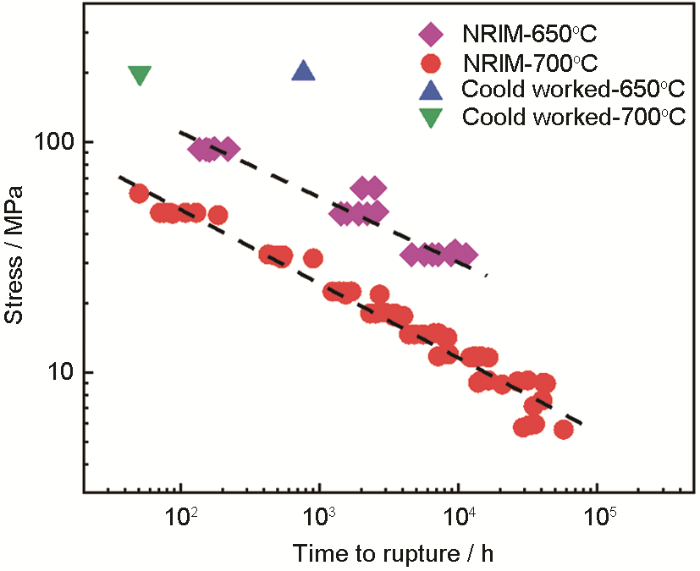

在F316不锈钢中有一些退火孪晶,且在室温变形更容易形成大量的变形孪晶。Wang等发现,变形孪晶的热稳定温度高达800℃[19]。Wirmark等证明,退火孪晶界在蠕变过程中会产生滑移[20]。Wang等发现,一次变形孪晶和二次变形孪晶交叉处在600℃蠕变时会发生孔洞形核长大[21]。孪晶的存在不仅强化F316不锈钢的拉伸性能,对不锈钢的蠕变性能也有一定的影响。从图4的蠕变变形组织可见,在650℃~700℃蠕变孪晶的含量几乎不变,也没有发生明显的退孪生现象。采用截线法统计得到结果是,随着蠕变温度的提高孪晶宽度分别是77±54 nm、57±35 nm和81±81 nm,说明在三种温度的蠕变过程中孪晶密度的变化并不十分明显,而有文献[19]也报道在800℃蠕变才发生显著的退孪晶现象。图5给出了本文的预变形F316不锈钢与文献[22,23]的未预变形F316不锈钢在650℃和700℃蠕变性能数据的比较。可以看出,在蠕变温度相同的条件下本文的预变形F316不锈钢具有更高的蠕变抗力,可能是变形孪晶对材料的高温强化作用所致。

图5 预变形态和未变形态F316不锈钢蠕变数据的比较

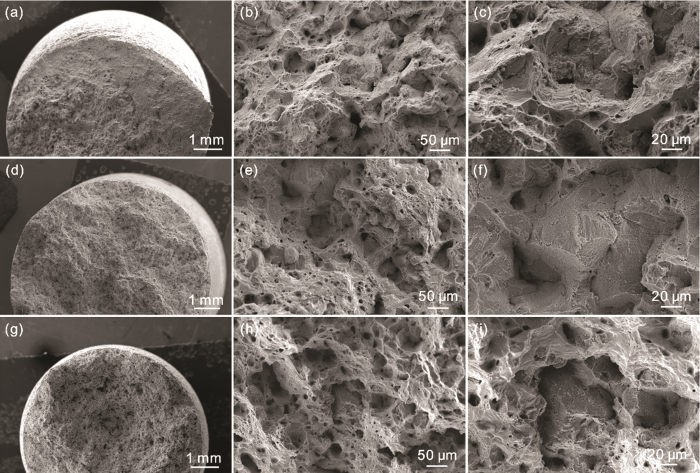

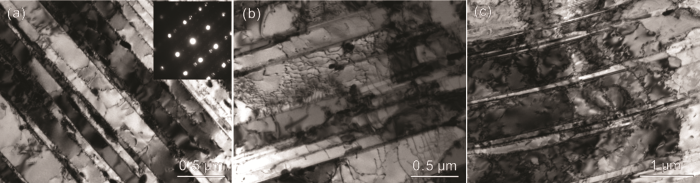

图6给出了试样在200 MPa恒应力、分别在650℃、680℃和700℃蠕变断裂后组织的TEM观察。图6表明,在三种条件下蠕变断裂后的样品仍然含有很高的位错密度。这也进一步证明,图5给出的本文预变形引入高密度孪晶的F316不锈钢具有较高蠕变抗力的结论。F316不锈钢在650~680℃/200 MPa条件下蠕变,其蠕变机理主要为位错攀移和滑移共同主导的位错蠕变[24]。从透射电镜照片也可见,在蠕变后的材料中有大量的位错;当滑移受到阻碍时位错的攀移为材料提供进一步的变形,并且使材料准备进行再次滑移。

图6 在恒应力为200 MPa不同温度下蠕变断裂后的显微组织TEM照片

2.4 蠕变寿命评价

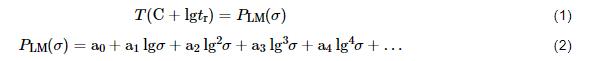

蠕变过程主要受温度、时间及应力的影响。Larson和Miler[25]把温度和时间整合为与应力有关的参数P,并提出Larson-Miller参数P的表达式

式中为持久断裂时间(h);T为温度(K);C为材料的常数(不锈钢材料C取20);为应力σ的函数。

将本文的200 MPa恒应力、650℃对应的T=923 K代入式(1),计算出。使用该结果再代入本文螺栓的工作温度350℃(T=623 K)和σ=200 MPa,得

。预测出在350℃、200 MPa条件下一级应变硬化F316奥氏体不锈钢螺栓的使用蠕变寿命趋于无穷大,即在理论上不会发生蠕变失效。为进一步验证该结果,将200 MPa恒应力、蠕变温度700℃(T=973 K)代入式(1)中,计算出

;根据公式(1),代入螺栓的工作温度T=623 K(350℃),σ=200 MPa,得

。这进一步证明,在350℃、200 MPa条件下一级应变硬化F316奥氏体不锈钢螺栓在60年内理论上不会发生蠕变失效。

为了进一步验证预测结果的准确性,采用θ参数法进一步分析预测了350℃、200 MPa条件下一级应变硬化F316奥氏体不锈钢螺栓的蠕变曲线,进一步评价该材料的高温蠕变性能。θ参数法表达式为

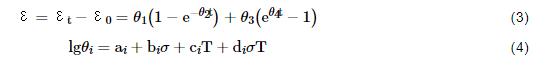

式中ɛ为t时刻的蠕变应变值;ɛt为经过t时间的总应变量;ɛ0为由应力加载引起的瞬时应变值;θi为与温度、应力有关的函数;ai、bi、ci和di均为材料常数。

为了验证θ参数法对本研究的适用性,先根据θ参数法预测了680℃、200 MPa下的蠕变曲线并与实验所得的实际蠕变曲线进行比较。当恒应力为σ=200 MPa时,θi函数的表达式为

![]()

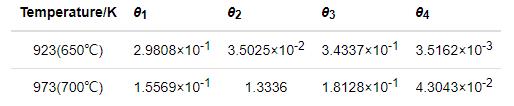

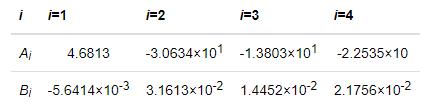

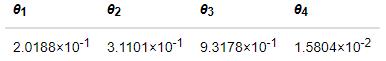

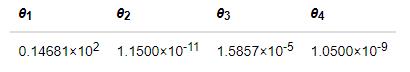

可见每条蠕变曲线对应有4个方程、8个未知数。选择650℃、700℃两条蠕变曲线,拟合后得到的一系列的θi值列于表2,将其代入式(5)求得Ai、Bi值(表3)。然后将Ai、Bi代入到T=680℃、350℃的式(5)中求得对应的θi值(表4,5);再根据式(3)可以分别计算出这两个温度下的预测蠕变曲线。

表2 两个温度下的蠕变曲线拟合得到的θi参数

表3 应力为200 MPa时所对应的Ai、Bi值

表4 预测得到的680℃、200 MPa蠕变曲线θi参数

表5 预测得到的350℃、200 MPa蠕变曲线θi参数

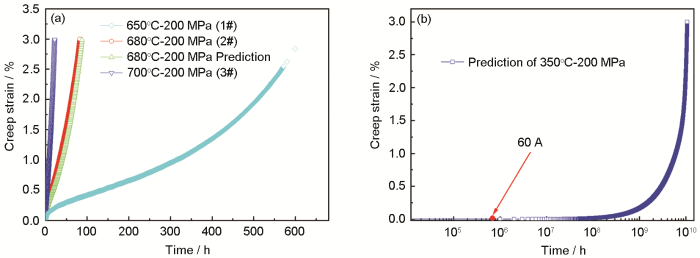

将根据θ参数法预测的200 MPa、680℃条件下的蠕变曲线与实际曲线的比较绘制在图7a中,可见根据θ参数法预测出的蠕变曲线与实际蠕变曲线基本吻合。据此可以认为,用θ参数法描述该材料的蠕变曲线是合理的。图7b给出了通过θ参数法预测得到的350℃、200 MPa下的蠕变曲线,计算出60 A(525600 h)之后的蠕变应变量为8.777×10-11,表明不会发生蠕变断裂和失效现象,F316钢在此条件下可以进行长期服役。

图7 用θ参数法预测的200 MPa、两种温度蠕变曲线与实际曲线的比较

3 结论

(1) 一级应变硬化F316不锈钢具有高孪晶密度,在相同条件下其蠕变抗力高于未应变硬化的F316不锈钢。在200 MPa,650℃、680℃和700℃条件下,随着蠕变温度的提高具有高孪晶密度的一级应变硬化F316不锈钢的蠕变寿命逐渐降低,稳态蠕变速率升高,由应力加载引起的瞬时应变增大。

(2) 具有高孪晶密度的一级应变硬化F316不锈钢样品的蠕变孔洞多分布在三叉晶界等脆弱部位。在650℃蠕变断裂的F316不锈钢样品主要为穿晶断裂模式;在680℃和700℃蠕变断裂样品的断裂方式主要为韧性断裂,出现部分沿晶断裂区域。

(3) 用θ参数法在200 MPa、680℃下拟合的蠕变曲线与实际蠕变曲线吻合较好,可用于描述一级应变硬化F316奥氏体不锈钢的蠕变曲线。根据Larson-Miller参数法和θ参数法的实验结果推测,一级应变硬化F316奥氏体不锈钢在350℃/200 MPa条件下可长期服役。

参考文献

[1] Allen T, Busby J, Meyer M, et al. Materials challenges for nuclear systems [J]. Mater. Today, 2010, 13(12): 14

[2] Zinklea S J. Materials challenges in nuclear energy [J]. Acta Mater., 2013, 61(3): 735

[3] HelmutWolf, Mathew M D, Mannan S L, et al. Prediction of creep parameters of type 316 stainless steel under service conditions using the π-projection concept [J]. Mater. Sci. Eng., 1992, 159(2): 199

[4] Xu H. Analysis of high temperature creep relaxation of bolted joint [J]. Lubr. Eng., 2013

[5] Wright J K, Lillo T M, Wright R N, et al. Creep and creep-rupture of Alloy 617 [J]. Nucl. Eng. Des., 2018, 329: 142

[6] Yang W Y, Li Z W. Prediction of remaining life of 12Cr1MoV steel for main steam pipe material by θ method [J]. Acta Metall. Sin., 1999(7): 721

[6] (杨王玥, 李志文. θ法预测12Cr1MoV钢主蒸汽管道材料剩余寿命 [J]. 金属学报, 1999(7): 721)

[7] An Z L, Xuan F Z, Tu S D. High temperature creep performance of 316L stainless steel for diffusion welded joint [J]. Pressure vessel Technology, 2011, 28(7): 6

[7] (安子良, 轩福贞, 涂善东. 316L不锈钢扩散焊接头高温蠕变性能 [J]. 压力容器, 2011, 28(7): 6)

[8] Yoda Y, Toshinori Y, Nobuhiro T. Plastic deformation and creep damage evaluations of type 316 austenitic stainless steels by EBSD [J]. Mater. Charact. , 2010, 61(10): 913

[9] Kumar J G, Laha K. Small punch creep deformation and rupture behavior of 316L(N) stainless steel [J]. Mater. Sci. Eng., A, 2015, 641: 315

[10] Whittaker M T, Evans M, Wilshire B. Long-term creep data prediction for type 316H stainless steel [J]. Mater. Sci. Eng., A, 2012, 552: 145

[11] Turski M, Bouchard P J, Steuwer A, et al. Residual stress driven creep cracking in AISI Type 316 stainless steel [J]. Acta Mater., 2008, 56(14): 3598

[12] Lovell A J, Chin B A, Gilbert E R. In-reactor creep-rupture of 20-percent of cold-worked AISI 316 stainless steel [J]. J. Mater. Sci., 1981, 16(4): 870

[13] John Paul Foster, KermitBunde, Robert Gilbert E. Stress state dependence of transient irradiation creep in 20% cold worked 316 stainless steel [J]. J. Nucl. Mater., 1998, 257(2): 118

[14] John Paul Foster, KermitBunde, Grossbeck M L, et al. Temperature dependence of the 20% cold worked 316 stainless steel steady state irradiation creep rate [J]. J. Nucl. Mater., 1999, 270(3): 357

[15] People's Republic of China General Administration of quality supervision and quarantine, Metallic materials-uniaxial creep testing method in tension [S]. GB/T 2039-2012

[15] (中华人民共和国国家质量监督检疫总局, 金属材料单轴拉伸蠕变试验方法 [S]. GB/T 2039-2012)

[16] Liu X Y, Pan Q L, Lu Z L, et al. Creep behavior of Al-Cu-Mg-Ag heat-resistant alloy at elevater temperature [J]. Acta Metall. Sin. 2011, 47(1): 53

[17] Hu G X, Cai X, Rong Y H. Fundamentals of Materials Science [M]. Shanghai: Shang Hai Jiao Tong University Press, 2006

[17] (胡赓祥, 蔡珣, 戒咏华. 材料科学基础. 第2版 [M]. 上海: 上海交通大学出版社, 2006)

[18] Zhao J, Gong J, Saboo A, et al. Dislocation-based modeling of long-term creep behaviors of Grade 91 steels [J]. Acta Mater., 2018

[19] Wang S J, Jozaghi T., Karaman I., et al. Hierarchical evolution and thermal stability of microstructure with deformation twins in 316 stainless steel [J]. Mater. Sci. Eng., A, 2017, 694: 121

[20] Wirmark G, Nilsson J O, Dunlop G L. Sliding at twin boundaries during high-temperature creep [J]. Philos. Mag. A, 1981, 43(1): 93

[21] Wang L Y, Song X M, Luo X M, et al. 3D X-ray tomography characterization of creep cavities in small-punch tested 316 stainless steels [J]. Mater. Sci. Eng., A, 2018, 724: 69

[22] National Research Institute for Metals (NRIM) Creep Data Sheet, No.14B for 18Cr-12Ni-Mo stainless steel plates [DB/OL]. JIS SUS 316-HP. 1988

[23] National Research Institute for Metals (NRIM) Creep Data Sheet, No.15B for 18Cr-12Ni-Mo stainless steel bars [DB/OL]. JIS SUS 316-B. 1988

[24] Meyers M A, Chawla K K. Mechanical behavior of materials [M]. 2009: Chambridge University Press.

[25] Larson F R. A time-temperature relationship for rupture and creep stresses [J]. Transactions of American Society of Mechanical Engineers, 1952, 74: 765

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 金属材料, F316奥氏体不锈钢, 蠕变, Larson-Miller参数法, θ参数法

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414