摘要

为了研究HRB400钢筋在模拟养护阶段混凝土孔隙液中表面钝化膜的生长过程,采用3种电化学测试技术(开路电位、电化学阻抗谱、动电位极化曲线)研究钢筋表面钝化膜的性能随着浸泡时间的变化特征,此外通过XPS对稳定钝化膜的成分与结构进行分析。结果表明,同传统钢筋材料一样,HRB400钢筋在模拟混凝土养护条件的溶液中展现出良好的耐蚀性能,浸泡5 d后便能够生成稳定钝化膜。XPS分析发现钢筋钝化膜为双层结构,内层以二价铁离子化合物为主,外层主要由三价铁离子化合物组成。

关键词: 材料失效与保护 ; HRB400钢筋 ; 钝化膜 ; 电化学测试 ; 浸泡时间

钢筋混凝土结合了钢筋高抗拉强度与混凝土高抗压强度的特征,是目前我国建筑行业中应用最为广泛的一种结构形式[1]。近年来,我国对海洋经济发展愈发重视。然而在海洋等含氯环境下,由于钢筋腐蚀而引发的桥梁、码头等大型建筑耐久性不足问题尤为突出,带来严重的国民经济损失[2,3]。

众所周知,在混凝土的养护过程中,水泥通过水化反应生成以饱和氢氧化钙为主的孔隙液。而在碱性溶液的长期作用下,钢筋表面能够生成稳定且具有保护性的钝化膜[1,4]。钝化膜的存在能够在一定程度上抑制钢筋阳极溶解反应的进行,降低钢筋的腐蚀速率。然而随着时间的推移,混凝土自身不断劣化。在混凝土孔隙液碱度降低或者是以氯离子为代表的侵蚀性离子的作用下,钢筋的钝化膜将遭到破坏并失去对钢筋基体的有效保护,造成钢筋快速腐蚀[1]。

由于混凝土的劣化历程尤为漫长,并且混凝土本身又是一个复杂多变的活性体系。为此在研究钢筋的腐蚀行为时,研究人员往往通过配置混凝土模拟液的方式来直接作用钢筋试样[4,5,6,7,8,9,10]。而模拟实验的第一步便是将钢筋置于养护混凝土模拟液中浸泡,使得其表面生成一层稳定的钝化膜,而后再就带有钝化膜的钢筋进行后续研究[6,9,10]。

尽管前人对于养护混凝土条件下钢筋的钝化行为早已开展了广泛的研究,然而系统研究钝化时间对钢筋钝化膜性能的影响却相对较少[11,12,13]。此外,在已发表的文献资料中,对钢筋预先进行钝化处理的时间条件也没有达成共识。一些研究者认为3到5 d的钝化时间足以[11,12,14],但是大部分学者采用长达一周[9,15]、10 d[6,16] 、甚至两周[13,17]的钝化时间。而钢筋材料以及实验条件上的差异也会影响钢筋的钝化行为。

混凝土的标准养护时间通常为28 d[11]。实际工程上,对各类混凝土养护时间要求不一,但是至少也需要7 d以上[18]。显然,混凝土的标准养护以及具体工程上对混凝土养护均有时间上的要求,而这些要求主要是为了保障混凝土的强度。那么对于钢筋来讲,其充分钝化生成稳定钝化膜是否需要7 d甚至28 d之久呢?现有普通钢筋的腐蚀数据大多通过对Q235钢筋以及HRB335钢筋的研究而得到的[5,6,7,8,10,15,19,20,21]。随着我国装备工程材料研究的不断进步,大批新材料不断涌现,钢筋的更新换代也非常频繁,目前混凝土用钢筋已上升至400 MPa及以上级高强钢筋,但对其腐蚀行为研究却相对较少[22]。

为此,本文通过开路电位、电化学阻抗以及动电位极化曲线等电化学的测试手段对HRB400钢筋在养护期混凝土模拟液中的钝化行为进行研究,确定钢筋形成稳定钝化膜的时间条件。此外,通过X射线光电子能谱(XPS)对钝化膜的成分与结构进行分析,进而分析混凝土养护期间HRB400钢筋钝化历程,为此类材料在使役过程中的腐蚀防护提供必要的实验室数据和理论依据。

1 实验方法

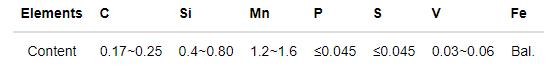

实验材料为HRB400钢筋,其主要合金元素名义成分和含量如表1所示。首先将钢筋线切割成尺寸为11 mm×11 mm×5 mm的试样,经由砂纸粗略打磨后,采用去离子水与无水乙醇清洗并冷风吹干。然后将试样的一端焊接铜导线,再用环氧树脂将其包封在聚四氟乙烯管中。待环氧树脂固化后,采用砂纸对工作面逐级打磨至1000#。清洗干燥后,再用704硅橡胶把打磨好的试样密封4周,保留10 mm×10 mm的工作面。由于HRB400钢筋具有铁磁性,进行XPS分析时,试样制备成3 mm×3 mm×1 mm小尺寸。养护条件下混凝土孔隙液的模拟液为饱和氢氧化钙溶液,由分析纯试剂和去离子水配制。用于电化学测试的浸泡实验选取的时间为1 h以及1、2、3、5、7和10 d。用于XPS测试的试样预先浸泡的时间为12 d,确保钢筋生成稳定的钝化膜。

表1 HRB400 钢筋主要化学成分 (%, 质量分数)

电化学测试均采用传统的三电极体系,钢筋试样为工作电极,辅助电极为铂片电极,参比电极选择饱和甘汞电极。如果没有特殊说明,文章中所有的电位均为相对于饱和甘汞电极的电位。依次进行开路电位、电化学阻抗和动电位极化曲线的测试。开路电位测量至少执行40 min,确保达到一个相对稳定的数值(100 s内波动数值不超过1 mV)。阻抗测试是在开路电位的基础上施加振幅为10 mV的正弦扰动信号,测试的频率范围是105 Hz 到 10-2 Hz。极化曲线设置的初始电位为相对于开路电位下的负0.25 V的电位数值,向阳极方向进行扫描,扫描速度为20 mV/min。为确保实验结果的可靠性,至少采用三个平行试样进行电化学测试,每次均采用新的钢筋试样与溶液电解质。每次电化学实验均要用到大约300 mL的电解质,并尽量使得钢筋试样的中心同鲁金毛细管的尖端与对电极的中心三点位于同一水平线上。实验在温度设置为30 ℃的恒温水浴锅中进行。

为了探究钝化膜不同深度处的信息,XPS测试采用氩离子溅射的方法将样品逐层减薄并分层测试。离子枪的运行模式为3 keV/ 2 μA,该模式下标准试样Ta2O5的减薄速率为0.1 nm/s。实验上分别获取溅射时间为0、10、20、40、60 和 100 s下铁元素的精细谱线。

2 实验结果与讨论

2.1 钝化时间对HRB400钢筋成膜电化学腐蚀行为的影响

图1 HRB400钢筋在饱和氢氧化钙溶液中浸泡不同时间后开路电位的测试结果

2.1.1 钢筋钝化成膜的热力学特征

图1为HRB400钢筋在模拟养护阶段混凝土孔隙液中钝化不同时间后开路电位测试结果。从图中可以明显看出,随着钝化时间的增加,整体上开路电位呈现向正向移动的趋势。初始阶段,开路电位的上升较为迅速,5 d内从-0.35 V开始升高了大约0.14 V。5 d后开路电位逐渐稳定,并维持在-0.2 V附近。

开路电位是钢筋试样表面所有的阴极与阳极反应电动势耦合的结果。由于实验过程尽量提供了相同的溶液介质环境,可以认为阴极的还原反应过程并没有发生明显的变化(在后续极化曲线的测试结果中得以体现)。根据混合电位理论可以得知,当开路电位达到一个稳定的数值后,钢筋试样的总阳极反应达到了一个稳定状态。开路电位的实验结果表明,HRB400钢筋在模拟养护阶段混凝土孔隙液中浸泡达到稳定状态需要5 d时间。

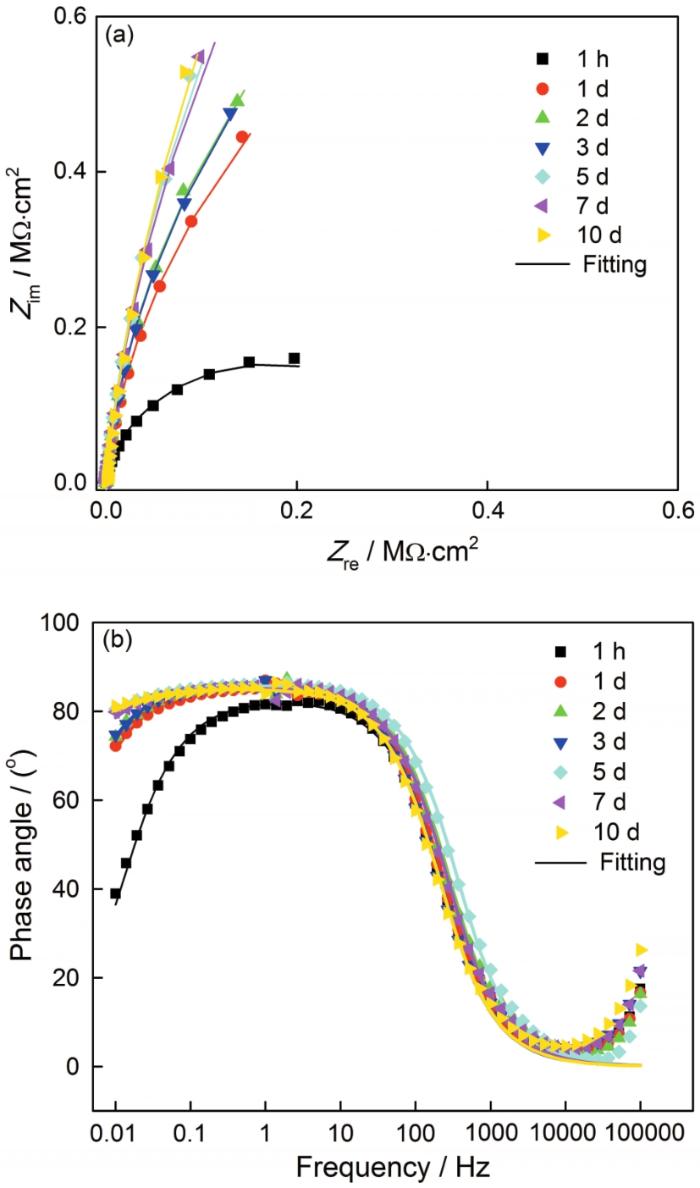

图2 HRB400钢筋在饱和氢氧化钙溶液中浸泡不同时间后的电化学阻抗的测试结果

2.1.2 钢筋钝化膜的稳定性能

HRB400钢筋在模拟养护阶段混凝土孔隙液中浸泡不同时间后电化学阻抗的测试结果如图2所示,图2a为阻抗的奈奎斯特图,图2b为波特图。从图2a中可以看出,在所有的测试时间条件下,奈奎斯特图均呈现单容抗特征;在初始的5 d内随着钢筋试样浸泡时间的增加,容抗弧的半径明显增加,而后则呈现相对稳定的状态。从图2b可以看出,阻抗图谱的单个时间常数特征,在低频区域(0.01~1 Hz),辐角在5 d内呈现上升趋势并随后逐渐保持稳定。

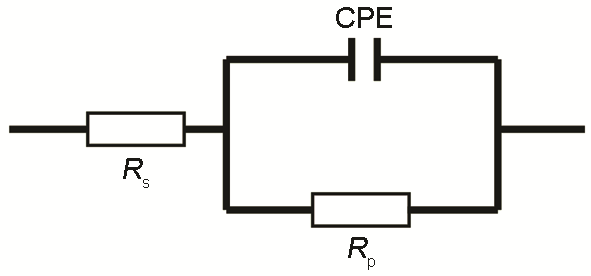

为了能够量化电化学阻抗的测试结果,研究人员通常采用等效电路的方法对阻抗的原始数据进行拟合。由此实际电极系统不均一性等原因造成的“弥散现象”,在等效电路拟合过程中,双电层电容常常会被常相位角元件(CPE)所替代。等效元件CPE包含两个参数Y0和n,其阻抗Z表示为:

![]()

其中,n是无量纲的指数,用来表示与纯电容发生偏离的程度,纯电容C等于CPE中n=1时的特例;而Y0表示等效电容的数值大小。

钢筋试样在模拟养护阶段混凝土孔隙液浸泡的过程中,其表面被钝化膜所覆盖, 因此试样的电极体系实际上是由钝化膜与溶液之间的Helmholtz双电层和钝化膜层通过串联组成。由于钝化膜的厚度要远远大于Helmholtz双电层的厚度(钝化膜厚度为1 nm级别,Helmholtz双电层厚度为0.1 nm级别[23]),并且钝化膜内部的电场强度更高[24]。为此阻抗测量时的电位扰动信号绝大部分被分配到了钝化膜中,极化电阻(Rp)主要由钝化膜电阻(Rf)贡献。此外阻抗图谱显示单个时间常数特征。因此采用图3所示等效电路对阻抗数据进行拟合[19],拟合的结果以“线”的形式同样展现在阻抗原始数据的测试结果中(图2所示)。

图3 用于钝化钢筋试样电化学阻抗数据拟合的等效电路

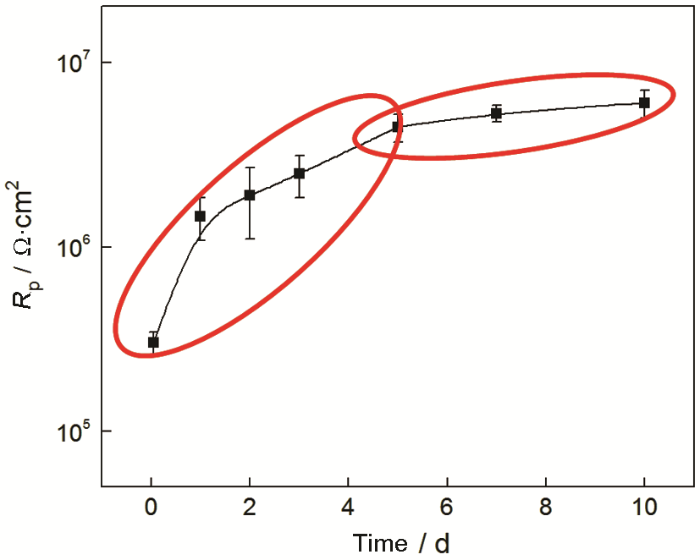

图4为极化电阻Rp的拟合结果,Rp主要反映了钝化膜的电阻信息。同开路电位的变化趋势相一致,Rp在5 d内呈现明显上升趋势,很快达到1 MΩ·cm2的数量级,而后逐渐趋于稳定。该极化电阻在数值上并不低于前人就低碳钢和HRB335等其它钢筋的研究结果[11,12,19,20]。根据Stern-Gary公式:

![]()

可以得知,生成稳定钝化膜后钢筋的腐蚀电流密度小于0.1 μA/cm2 (B通常位于25~52 mV之间[24])。

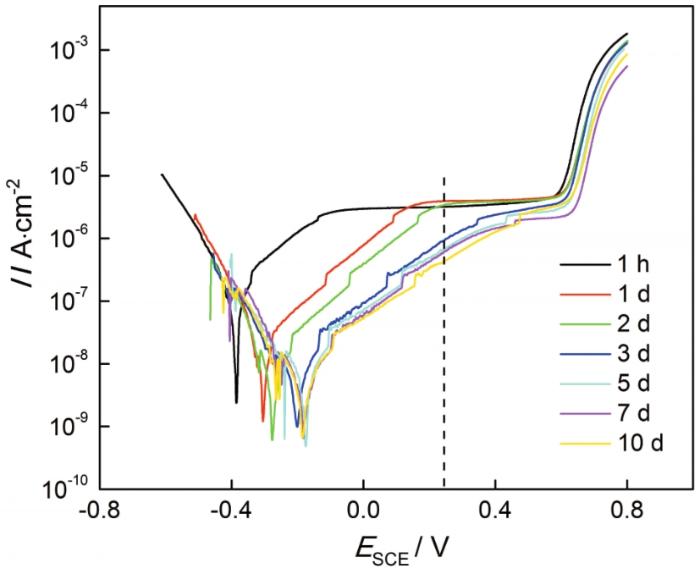

2.1.3 钢筋钝化膜的动力学特征

图5为HRB400钢筋在模拟养护阶段混凝土孔隙液中浸泡不同时间后动电位极化曲线的测试结果。由于本实验体系的阴极反应主要为氧气还原反应过程,并且从图中可以明显看出极化曲线的阴极分支近乎重合。因此在研究钢筋试样表面氧化膜在不同浸泡时间下的生长动力学过程中,本文主要关注极化曲线的阳极分支特征。随着施加电位的增加,浸泡时间越长的试样,其阳极电流密度增加的越发缓慢,这显然是钝化膜的几何覆盖效应所致。并且当阳极电流密度达到1 μA/cm2量级后便不再继续上升,展现了典型的钝化特征。

图4 由阻抗数据拟合得到的极化电阻随浸泡时间变化关系

图5 HRB400钢筋在饱和氢氧化钙溶液(pH=12.5)中浸泡不同时间后动电位极化曲线的测试结果

在本实验条件下,氧气还原反应的平衡电位可以通过能斯特方程来计算:

![]()

假设氧气分压为一个大气压,可以计算出阴极反应电流密度为零时的电位为0.23 V(SCE)。因此在图5中选取了0.23 V电位下的阳极反应电流密度作为钝化电流密度。在经历了3 d的浸泡后,钝化膜电流密度由3 μA/cm2下降至0.7 μA/cm2。动电位极化曲线的测试结果表明,HRB400钢筋在模拟混凝土养护阶段模拟液浸泡3 d后,其钝化膜的动力学参数基本不再发生变化,钝化膜达到了相对稳定状态。

综合以上电化学实验的测试结果,发现与传统钢筋相比,HRB400钢筋在混凝土养护期间同样能够生成性质稳定的钝化膜。在模拟混凝土养护阶段孔隙液中浸泡5 d后,钢筋试样整体达到一个热力学相对稳定状态,并且钝化膜自身的特征电阻与电容达到稳定状态,钝化膜的动力学参数也不再发生明显变化。由此可以推断, 在本研究体系中,HRB400钢筋在模拟混凝土养护阶段孔隙液中钝化形成稳定钝化膜所需要的时间为5 d,该时间条件要明显低于工程标准中规定的混凝土标准养护周期。为此在工程应用上,HRB400钢筋能够在规定的混凝土养护周期内生成稳定的钝化膜,实现对钢筋基体的有效保护。而在实验室条件下模拟研究混凝土劣化历程中钢筋腐蚀行为时,HRB400钢筋预先钝化处理仅需要5 d的浸泡时间。

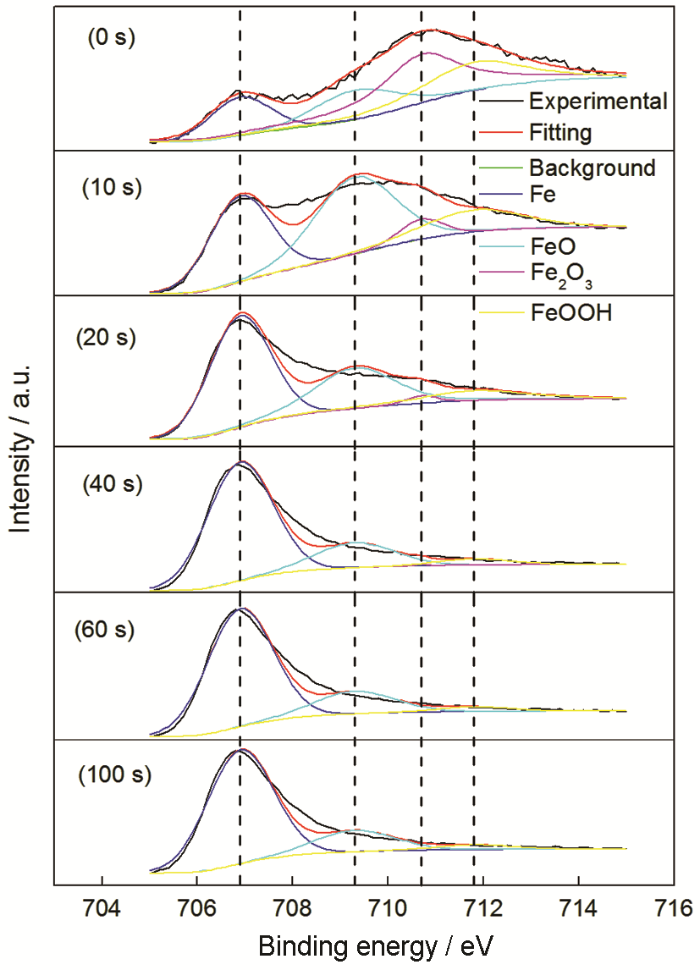

2.2 HRB400钢筋表面生成稳定钝化膜的成分分析

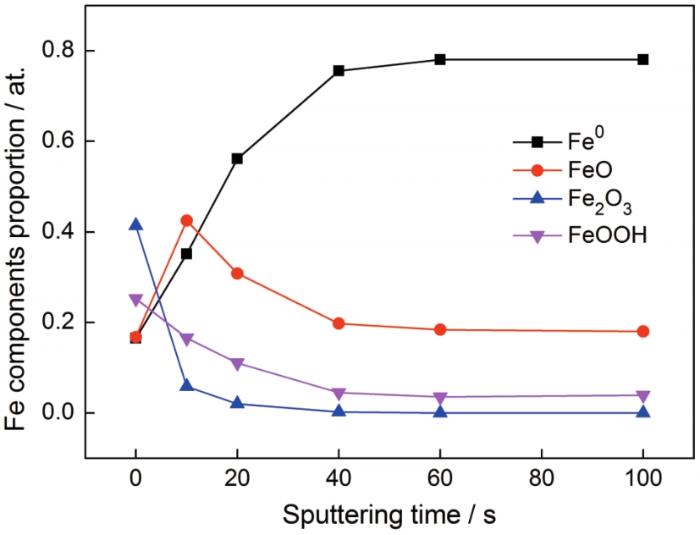

图6为HRB400钢筋试样在模拟养护阶段混凝土孔隙液中浸泡12 d后,得到不同溅射时间条件下的Fe 2p3/2XPS精细图谱。根据图谱特征和前人研究结果[17,25,26],钝化膜中Fe2p3/2谱线被拟合为单质铁Fe (706.9 eV)、二价氧化物FeO (709.3 eV)、三价氧化物Fe2O3 (710.7 eV) 和三价羟基氧化物FeOOH (711.8 eV) (也有部分研究将铁的二价产物以Fe3O4的形式表示[17])。

从图中可以看出,HRB400钢筋试样表面钝化膜为双层结构。钝化膜的内层主要为二价铁氧化物,表层则主要为铁三价产物。溅射40 s后,Fe 2p3/2谱图的形状基本不再发生变化,可以认为到达了钝化膜的底部。为此可以推断,钝化膜的厚度为4 nm左右。

为了更加直观的了解钝化膜中铁的不同形式产物的分布特征,以图6中拆解峰的面积代表相应产物含量,通过归一化处理,得到钝化膜中各种铁产物的相对含量随溅射时间的变化,见图7。从图中可以看出,随着溅射时间的增加,三价产物Fe2O3与FeOOH的相对含量快速下降,溅射40 s后,将不足5%。进一步表明了铁三价产物主要分布在钢筋钝化膜的最外层。而铁二价产物的相对含量则是先上升再下降,40 s后达到稳定数值。同三价产物相比,显然更多的铁二价产物分布在了钝化膜内部[27]。

图6 HRB400钢筋钝化膜表面Fe 2p3/2 沿深度变化XPS精细谱图及拟合结果

图7 不同溅射时间条件下HRB400钢筋表面钝化膜中4种铁产物的相对含量

2.3 模拟混凝土养护条件下HRB400钢筋钝化历程

在钢筋试样钝化的初始阶段,阳极反应产物二价铁离子通过沉淀作用,在金属基体表面会迅速形成一层以二价产物为主的薄氧化物膜层[16,27]。该层具备较为致密的结构,能够明显降低基体阳极溶解反应的速率,同开路电位迅速正向移动(图1)以及极化电阻迅速上升(图4)相对应。而一旦该初始膜层完全覆盖金属基体后,钝化膜的生长过程便不再是通过可溶性物质的沉淀机制进行,而是变成了钝化膜固态生长过程[28]。尽管初始的开路电位在-0.35 V左右,在该电位条件下铁的三价产物在热力学上更为稳定(平衡电位为-0.7 V):

![]()

然而该反应过程需要以铁二价产物作为反应物,在动力学上铁单质很难直接转化为铁三价产物。另外在钝化膜内部的固态生长机制下,在铁基体处的三价铁离子将发生如下反应:

![]()

从而转化为铁二价产物。所以在钝化膜形成的初始阶段,与金属基体紧密相连的钝化膜薄层中铁二价产物占据主导地位,如图8a所示。

图8 模拟混凝土养护条件下HRB400钢筋钝化膜的组成示意图

当钝化膜的初始膜层形成后,在该膜层的外侧一端,二价铁产物作为反应物,通过等式(4)所示的反应历程,生成以三价铁产物为主的钝化膜外层。该层钝化膜在结构上较内层结构更为疏松,对钝化膜层整体的耐蚀能力贡献相对较小[17]。此外,不论是钝化膜的内层还是外层,当初始膜层生成后,在钝化膜的固态生长机制下,钝化膜厚度增加,进而扩大了钝化膜内部传质阻力,使得钝化膜的生长速率减慢。钝化膜内层由于传质路径更长,其生长速率衰减更为迅速[29]。当内层与基体界面处钝化膜的生长速度与钝化膜内外层界面处钝化膜的转化速度达到动态平衡后,表观上钝化膜的内层停止生长并达到最大厚度值。同样在钝化膜外层与溶液界面处,发生外层膜的溶解过程。外层膜的生长速率同样也会不断下降,最终同钝化膜的溶解过程达到动态平衡。为此只要溶液的体系保持稳定,理论上钝化膜最终会趋于一个稳定的状态。

3 结论

(1) HRB400钢筋在养护期间混凝土模拟液中展现了良好的耐蚀性能。浸泡5 d后,开路电位与钝化膜电阻分别位于-0.2 V左右与1 MΩ·cm2量级,随后二者均维持相对稳定状态,钝化膜的动力学参数不再发生明显变化。为此推测HRB400钢筋试样在混凝土养护期间生成稳定钝化膜需 5 d。

(2) HRB400钢筋钝化膜为双层结构,内层富铁二价产物,外层主要由铁三价产物组成。在钢筋钝化的初始阶段,在基体表面首先形成一层以铁二价产物为主的薄氧化物膜层,该层具有较为致密的结构,有效的抑制基体金属的腐蚀;而后在该膜层的外沿生成以三价铁产物为主的钝化膜外层。钝化膜的生长速率不断减小的,最终将停止生长,达到相对稳定状态。

参考文献

1 GeY, ZhuX Y, LiY. Corrosion Control of Reinforced in Concrete Structures-Application of Zinc and Zinc Alloys [M]. Beijing: Science Press, 2015

1 葛 燕, 朱锡昶, 李 岩. 混凝土结构钢筋腐蚀控制-锌与锌合金的应用 [M]. 北京: 科学出版社, 2015

2 HouB R. The Cost of Corrosion in China [M]. Beijing: Science Press, 2017

2 侯宝荣. 中国腐蚀成本 [M]. 北京: 科学出版社, 2017

3 KeW. Investigation Report on Corrosion in China [M]. Beijing: Chemical Industry Press, 2003

3 柯 伟. 中国腐蚀调查报告 [M]. 北京: 化学工业出版社, 2003

4 PoursaeeA, HanssonC M. Reinforcing steel passivation in mortar and pore solution [J]. Cem. Concr. Res., 2007, 37: 1127

5 WangY S, ZuoY, ZhaoX H, et al. The adsorption and inhibition effect of calcium lignosulfonate on Q235 carbon steel in simulated concrete pore solution [J]. Appl. Surf. Sci., 2016, 379: 98

6 LiuG J, ZhangY S, NiZ W, et al. Corrosion behavior of steel submitted to chloride and sulphate ions in simulated concrete pore solution [J]. Constr. Build. Mater., 2016, 115: 1

7 CaoF T, WeiJ, DongJ H, et al. The corrosion inhibition effect of phytic acid on 20SiMn steel in simulated carbonated concrete pore solution [J]. Corros. Sci., 2015, 100: 365

8 CaoF T, WeiJ, DongJ H, et al. Corrosion behavior of 20SiMn steel rebar in carbonate/bicarbonate solutions with the same pH value [J]. Acta Metall. Sin., 2016, 50: 674

8 曹凤婷, 魏 洁, 董俊华等. 20SiMn钢在恒定pH值的碳酸盐溶液中的腐蚀行为 [J]. 金属学报, 2016, 50: 674

9 LiuM, ChengX Q, LiX G, et al. Corrosion behavior of Cr modified HRB400 steel rebar in simulated concrete pore solution [J]. Constr. Build. Mater., 2015, 93: 884

10 ShiJ J, SunW, GengG Q. Influence of simulated concrete pore solution on reinforcing steel passivation [J]. J. Build. Mater., 2011, 14: 452

10 施锦杰, 孙 伟, 耿国庆. 模拟混凝土孔溶液对钢筋钝化的影响 [J]. 建筑材料学报, 2011, 14: 452

11 VolpiE, OliettiA, StefanoniM, et al. Electrochemical characterization of mild steel in alkaline solutions simulating concrete environment [J]. J. Electroanal. Chem., 2015, 736: 38

12 SánchezM, GregoriJ, AlonsoC, et al. Electrochemical impedance spectroscopy for studying passive layers on steel rebars immersed in alkaline solutions simulating concrete pores [J]. Electrochim. Acta, 2007, 52: 7634

13 GhodsP, IsgorO B, McRaeG, et al. The effect of concrete pore solution composition on the quality of passive oxide films on black steel reinforcement [J]. Cem. Concr. Comp., 2009, 31: 2

14 SongD, MaA B, SunW, et al. Improved corrosion resistance in simulated concrete pore solution of surface nanocrystallized rebar fabricated by wire-brushing [J]. Corros. Sci., 2014, 82: 437

15 LiuR, JiangL H, XuJ X, et al. Influence of carbonation on chloride-induced reinforcement corrosion in simulated concrete pore solutions [J]. Constr. Build. Mater., 2014, 56: 16

16 WilliamsonJ, IsgorO B. The effect of simulated concrete pore solution composition and chlorides on the electronic properties of passive films on carbon steel rebar [J]. Corros. Sci., 2016, 106: 82

17 GhodsP, IsgorO B, BensebaaF, et al. Angle-resolved XPS study of carbon steel passivity and chloride-induced depassivation in simulated concrete pore solution [J]. Corros. Sci., 2012, 58: 159

18 Guangzhou Sihang Engineering Machinery Research Institute. JTJ 275-2000 Corrosion prevention technical specifications for concrete structures of marine harbour engineering [S]

18 广州四航工程机术研究院. JTJ 275-2000海港工程混凝土结构防腐蚀技术规范 [S])

19 LiuX M, ShiZ M, LinH C, et al. A study on corrosion behavior of reinforced rebar in simulated pore solution by Electrochemical Impedance Spectroscopy (EIS) [J]. J. Chin. Soc. Corros. Prot., 1997, 17(1): 19

19 刘晓敏, 史志明, 林海潮等. 钢筋在混凝土模拟液中腐蚀行为的EIS特征 [J]. 中国腐蚀与防护学报, 1997, 17(1): 19)

20 ShiJ J, SunW, GengG Q. Influence of carbonation on the corrosion performance of steel HRB 335 in simulated concrete pore solution [J]. Acta Metall. Sin., 2011, 47: 17

20 施锦杰, 孙 伟, 耿国庆. 碳化对模拟混凝土孔溶液中HRB335钢筋腐蚀行为的影响 [J]. 金属学报, 2011, 47: 17

21 ZhengH B, LiW H, MaF B, et al. The performance of a surface-applied corrosion inhibitor for the carbon steel in saturated Ca(OH)2 solutions [J]. Cem. Concr. Res., 2014, 55: 102

22 LvS B, ZhangW. Problems existing in promoting high strength steel bar use in China and countermeasures [J]. Res. Appl. Build. Mater., 2013, (6): 46

22 吕书斌, 张 薇. 我国推广应用高强钢筋存在的问题及对策建议 [J]. 建材技术与应用, 2013, (6): 46)

23 MorrisonS R, Translated by WuH H. Electrochemistry at Semiconductor and Oxidized Metal Electrodes [M]. Beijing: Science Press, 1988

23 莫里森 S R著, 吴辉煌译. 半导体与金属氧化膜的电化学 [M]. 北京: 科学出版社, 1988

24 CaoC N. Principles of Electrochemistry of Corrosion. 2nd ed. [M]. Beijing: Chemical Industry Press, 2004

24 曹楚南. 腐蚀电化学原理 .第2版 [M]. 北京: 化学工业出版社, 2004

25 HuetB, L'HostisV, MiserqueF, et al. Electrochemical behavior of mild steel in concrete: Influence of pH and carbonate content of concrete pore solution [J]. Electrochim. Acta, 2005, 51: 172

26 GhodsP, IsgorO B, BrownJ R, et al. XPS depth profiling study on the passive oxide film of carbon steel in saturated calcium hydroxide solution and the effect of chloride on the film properties [J]. Appl. Surf. Sci., 2011, 257: 4669

27 GunayH B, GhodsP, IsgorO B, et al. Characterization of atomic structure of oxide films on carbon steel in simulated concrete pore solutions using EELS [J]. Appl. Surf. Sci., 2013, 274: 195

28 XuW, DaubK, ZhangX, et al. Oxide formation and conversion on carbon steel in mildly basic solutions [J]. Electrochim. Acta, 2009, 54: 5727

29 Sánchez-MorenoM, TakenoutiH, García-Jare?oJ J, et al. A theoretical approach of impedance spectroscopy during the passivation of steel in alkaline media [J]. Electrochim. Acta, 2009, 54: 7222

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414