正交异性钢桥面板(Orthotropic steel deck )是用纵向与横向互相垂直的加劲肋(纵肋和横肋)连同桥面盖板所组成的共同承受车轮荷载的结构。这种结构由于其刚度在互相垂直的两个方向上有所不同,因而在结构受力特性上呈各向异性。

正交异性钢桥面板除作为桥面板外,还是主梁截面的组成部分,它既是纵横梁的上翼缘,又是主梁的上翼缘。传统的分析方法把其分成以下三个结构体系加以研究:

(1)主梁体系

由盖板和纵肋组成主梁的上翼缘,是主梁结构的一部分。

(2)桥面体系

由纵肋、横梁和盖板组成的结构,盖板成为纵肋和横梁的共同上翼缘。该体系支承在主梁上,仅承受桥面车轮荷载。研究证明,因具备相当大的塑性储备能力,该结构体系的实际承载能力远大于按小挠度弹性理论所求得的承载力。

(3)盖板体系

仅指盖板,它被视作支承在纵肋和横梁上的各向同性连续板,直接承受车轮局部荷载, 并把荷载传递给纵肋和横梁。盖板应力可呈薄膜应力状态,盖板具有很大的超额承载力。

钢桥面板材料及性能

面板材料

国内外一些大跨度桥梁的钢箱梁,其桥面板多为正交各向异性板。其钢板厚度一般在 12~20mm之间,从强度方面考虑,钢桥面板实际上只需6~8 mm 厚就可满足需要,但由于薄钢板刚度过小,在车辆荷载的集中力作用下会产生过大的局部变形,对桥面铺装层受力极为不利。因此钢桥面板厚度都在14mm以上,并且桥面板下部必须用密布的纵肋及垂直的横肋或横隔板来加劲。实际上,钢桥面板厚度的增加对铺装层的受力是有利的。

增加钢板的厚度可以很好地改善铺装层的受力状态,明显降低铺装层内部的最大横向拉应力和剪切应力;并可以显著增强整个桥面铺装体系结构的刚度,从而减小整个桥面体系的变形,有效地控制铺装层的开裂破坏和粘结层的滑动破坏。一方面钢板厚度的增加会大幅度地改善铺装层受力,可以适当减薄铺装层厚度,减小自重,但另一方面钢板厚度的增加会增加桥梁的自重,增大桥梁的荷载,对其整个结构产生不利影响。因此需要综合分析正交各向异性桥面板与桥面铺装的共同作用。

桥面铺装问题

我国在大跨度悬索桥、斜拉桥等的钢箱梁桥面的沥青混凝土铺装方面,还有许多问题有待解决,诸如:材料的黏结性能与强度和变形性能、厚铺装或薄铺装、与铺装结构设计变量相关的正交各向异性桥面板的钢板裸板厚度、U形加劲肋刚度(开口宽度、闭口宽度、间距、高度、厚度)、横隔板间距等。由此带来的铺装层最大拉应力、铺装层与钢板间最大剪应力、钢桥面板的挠跨比、钢桥面板最大拉应力和最大剪应力等,仍需下功夫去做试验研究和精细的计算分析。

桥面铺装一般会出现开裂、铺装材料与桥面板分离、车辙以及抗滑能力不足等问题,多数情况下都因铺装材料所致。

抗疲劳的力学特征

桥梁结构的荷载应力

桥梁结构中的应力脉动,主要由活载(车辆荷载、风载等)及其引起的桥梁振动所造成。当应力变动的幅度达到一定水平时, 即使在平均应力远小于屈服强度的情况下也能发生疲劳破坏。

(1)铁路桥梁的车辆活载应力所占比重较公路桥梁大,列车引起的桥梁振动也较大, 因此疲劳问题就更为突出。

(2)公路桥中某些应力变化较大的连接部位也要注意其疲劳破坏。斜拉桥的拉索及相关构造在风致振动作用下也可能出现疲劳破坏现象。

疲劳裂纹的产生

通过研究,疲劳裂纹通常发生在钢桥的下列部位:

(a)焊缝根部或焊趾;

(b)倒角;

(c)冲孔或钻孔;

(d)剪切处开边或锯开边;

(e)高接触压力下的表面;

(f)张紧索的根部。

除了上述构造细部外, 疲劳裂纹还可能由于机械损伤形成的刻痕或擦痕以及焊接缺陷而出现。此外,下列外因也会引起疲劳:

(1)荷载具有较高的动静比;

(2)荷载频繁作用;

(3)采用焊接: 某些焊接细部具有较低疲劳强度;

(4)复杂接头;

(5)环境影响。

疲劳破坏一般会经历裂纹形成、裂纹扩展、疲劳断裂三个阶段。在交变荷载作用下,在结构有缺陷部位或有应力集中的部位,结构形成塑性变形晶粒,在晶界面之间滑移形成微裂纹,裂纹扩展再形成宏观裂纹,随之继续扩展到一定程度,截面强度开始削弱,直至截面应力达到强度极限则瞬间断裂。疲劳断口则由疲劳源区、疲劳扩展区和瞬断区三个区域构成。断裂一般位于应力集中部位,如拐弯、轴臂的过渡处。

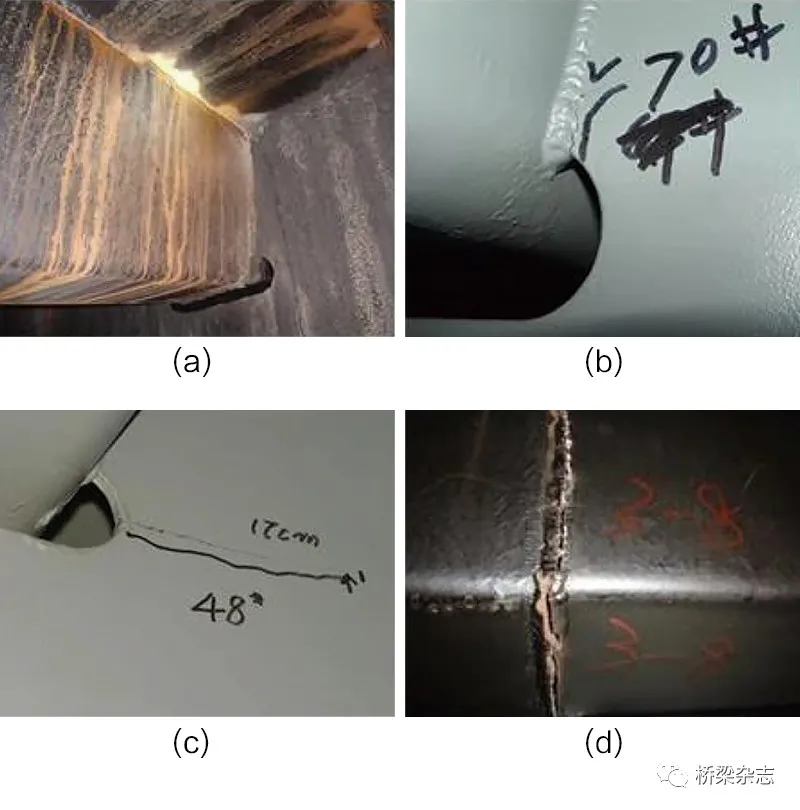

常见的正交异性板钢桥面箱梁横断面,钢板厚度14~20mm, 在早期设计中,有些厚度为10~12mm。公路桥钢桥面板与U肋焊接容易产生疲劳开裂,裂纹主要出现在下列位置(如图1所示):

图1 正交异性钢桥面板的主要疲劳病害示意图

(a)纵肋腹板与盖板连接的角焊缝开裂;

(b)U形纵肋下缘与隔板焊接处的纵向裂纹和横向裂纹;

(c)纵肋与横隔板之间开口处的焊缝连接处的裂纹;

(d)U肋嵌补段纵向对接焊缝的裂纹。

S-N曲线对铁路桥或公路桥来说,应该是统一的。以英国的BS5400规范为例,它将钢桥的典型构造细部分为九类。它的S-N曲线称为“σr-N曲线”,表达式为:

lgN=lgk2-mlgσr

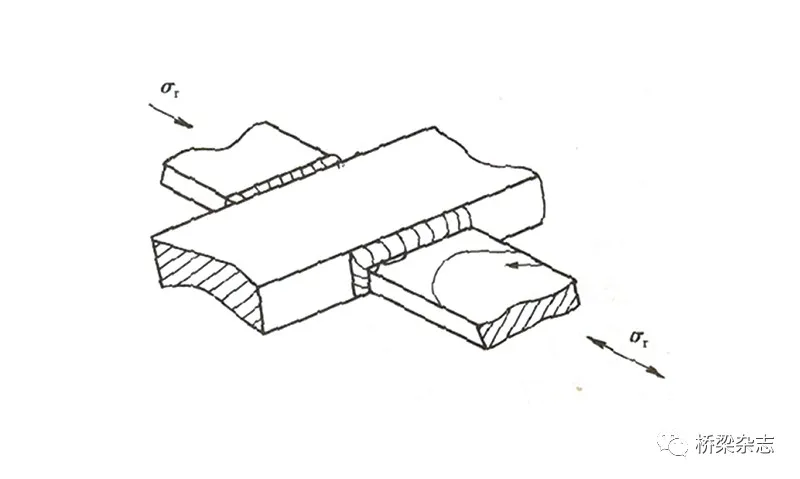

以F类构造为例,其应力分布参见图2。

图2 F类构造细部应力分布示意图

钢桥面板的应力特点

钢桥面板的应力经计算分析后,具有以下一些特点:

(1)在一辆车加载时,主梁体系的应力很小,主要是桥面体系和盖板中的应力。

(2)车轮荷载对钢桥面板的应力起着决定性的作用,但轮荷载作用的影响范围相当有限。

(3)对钢桥面板的某一部位,一辆车通过一次所产生的应力循环次数与应力纵向影响线的长度和车辆轴距有关。

(4)盖板平面的薄膜应力很小,主要起作用的为面外的弯曲应力。

(5)沿宽度方向按线性分布,还存在纵肋腹板平面外的弯曲应力和平面内的薄膜应力。

(6)横梁下翼缘仅为平面内薄膜应力,且宽度方向分布均匀;横梁腹板上的应力也主要是平面内的薄膜应力,仅在与纵肋腹板的连接附近的腹板处存在一定的平面外的弯曲应力。

(7)横梁腹板上让纵肋通过的开孔处的应力集中现象较为明显。

钢桥抗疲劳设计开孔处的应力特征与分布如图3所示。

(a)板开孔腹处应力特征

(b) 横梁开孔底部圆弧边缘的主应力分布(应力单位:MPa)

图3 钢桥抗疲劳设计开孔处的应力特征与分布

疲劳开裂问题及对策

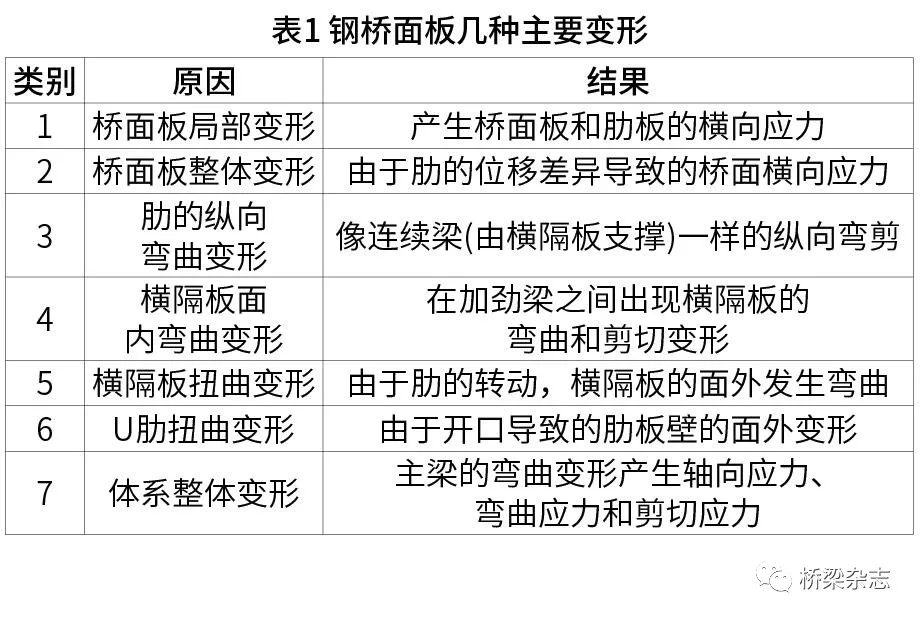

正交异性钢桥面板受力与变形

桥面板在局部轮载作用下绕U肋腹板反复弯曲转动,由于其厚度较小,加之早期部分车辆超载通行,U肋与桥面板纵向角焊缝的焊趾及焊根位置容易因为局部应力幅过大产生裂纹,逐渐扩展并延伸至桥面。

疲劳裂纹形成的成因复杂,与多种因素相关,如弧形缺口形状、横隔板厚度、桥面板竖向刚度等。正交异性钢桥面板疲劳问题的关键,在于纵肋与横肋交叉部位纵肋与顶板焊接部位的连接细节。

疲劳问题主要对策

1.控制应力变化的幅值

疲劳的问题:Δσ=σ(高)–σ(低)

需要有效控制应力幅,设法让应力在一定范围内变化,可以采取以下几种方法:

(1)U肋内外焊接,通过机器人焊接保证质量;

(2)单面焊双面成型的全融透焊接;

(3)宽厚边的U肋。

2.控制结构疲劳损伤及超载

(1)控制结构疲劳损伤,包括控制初始缺陷、做好防腐工作、利用栓接钢板处理残余应力、提高强度和刚度来抑制初始变形等措施。

(2)控制汽车车辆超载,包括限制过桥车重量,安排车辆分车道行驶并控制车轴重量和挂车轴重。

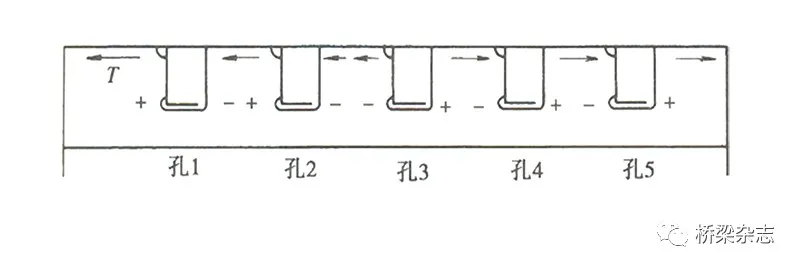

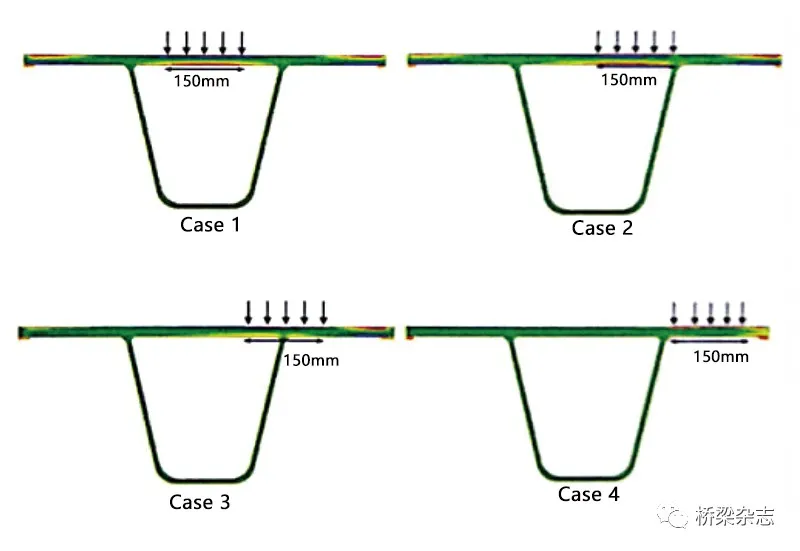

设计时考虑不同的荷载,作用到U肋的中部、U肋腹板上方附近或作用到U肋的两边等情况,可以结合BIM技术,并借助于软件的分析,设法控制局部应力。控制汽车车辆超载(不同的荷载模式)如图4所示。

图4 控制汽车车辆超载(不同的荷载模式)

内外双面焊接技术

作为正交异性钢桥面板内焊技术创新,机器人内焊接技术具有以下几项特点:(1)双面焊熔透率大于80%;(2)速度快,6根15mU肋并联,焊接时间<45min;(3)12根焊枪全部配备摄像头,实时监控焊缝质量。

为了满足内焊焊缝返修要求,相关企业研制了一套U肋内焊焊缝修磨机器人,可以从X、Y、Z三轴方向进行U肋内焊任意位置的焊缝修磨。

由该技术施焊形成的焊缝具有可焊可检特性。可焊表示U 肋的内外角焊缝都可进行焊接;焊缝的任何位置均可修磨补焊,具有可修复性。可检是指磁粉检测机器人可检测U肋内焊缝任意位置,100%外观检查并在行业内首次实现存档,通过常规超声波和相控阵检测可检测内部质量。

2017年10月《公路桥梁正交异性钢桥面板U肋双面焊接技术指南》列入中国公路学会2017年标准编制计划,通过了专家的大纲评审,该U肋双面焊接技术指南,在2019年已进入公开征求意见阶段;《公路桥梁正交异性钢桥面板U肋双面焊接技术指南》(T/CHTS 10029-2020)2020年11月在成都的WTC论坛上正式发布。

典型疲劳损伤加固案例

钢桥的管养检测评估与加固

(1)监控。现场监控可以获得更多的关于结构当前状态的信息,并根据最终目标荷载效应预测结果,为维修、改造或者重建提供依据。现场监控的实施最终必须以应力范围内的数据为准,并可靠地执行疲劳寿命评估。

(2)无损检测。各种无损检测方法被用于评估在役的结构完整性,常用的无损检测方法包括目视检测(VT)、磁粉检测(MT)、着色渗透探伤(PT)、涡流检测(ET)、超声波检测(UT)和X射线检测(RT)。

对于连续焊接钢板梁桥腹板,如发现较严重的裂纹,可以通过加钢板及两侧加螺栓的方法来加固。

提高细节疲劳强度亦可采用冷改造措施,如在沿桥纵向的u肋,或桥面板裂缝较宽的位置使用角钢、贴钢板或碳纤维等方式。

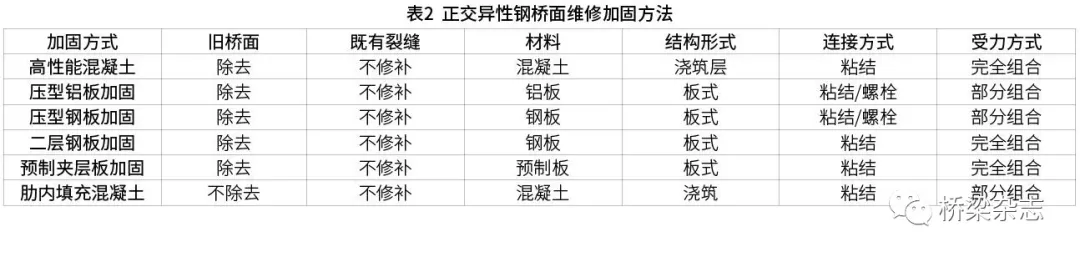

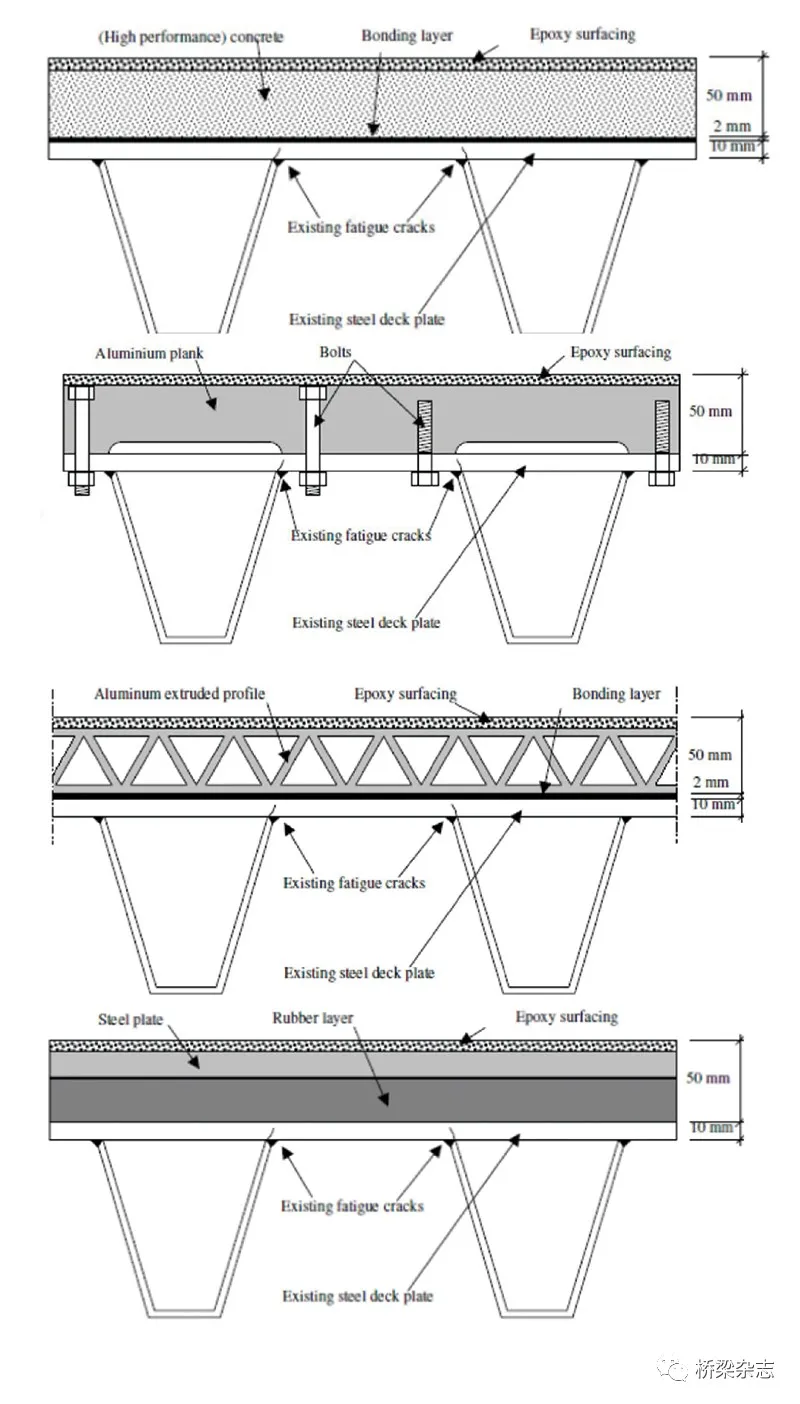

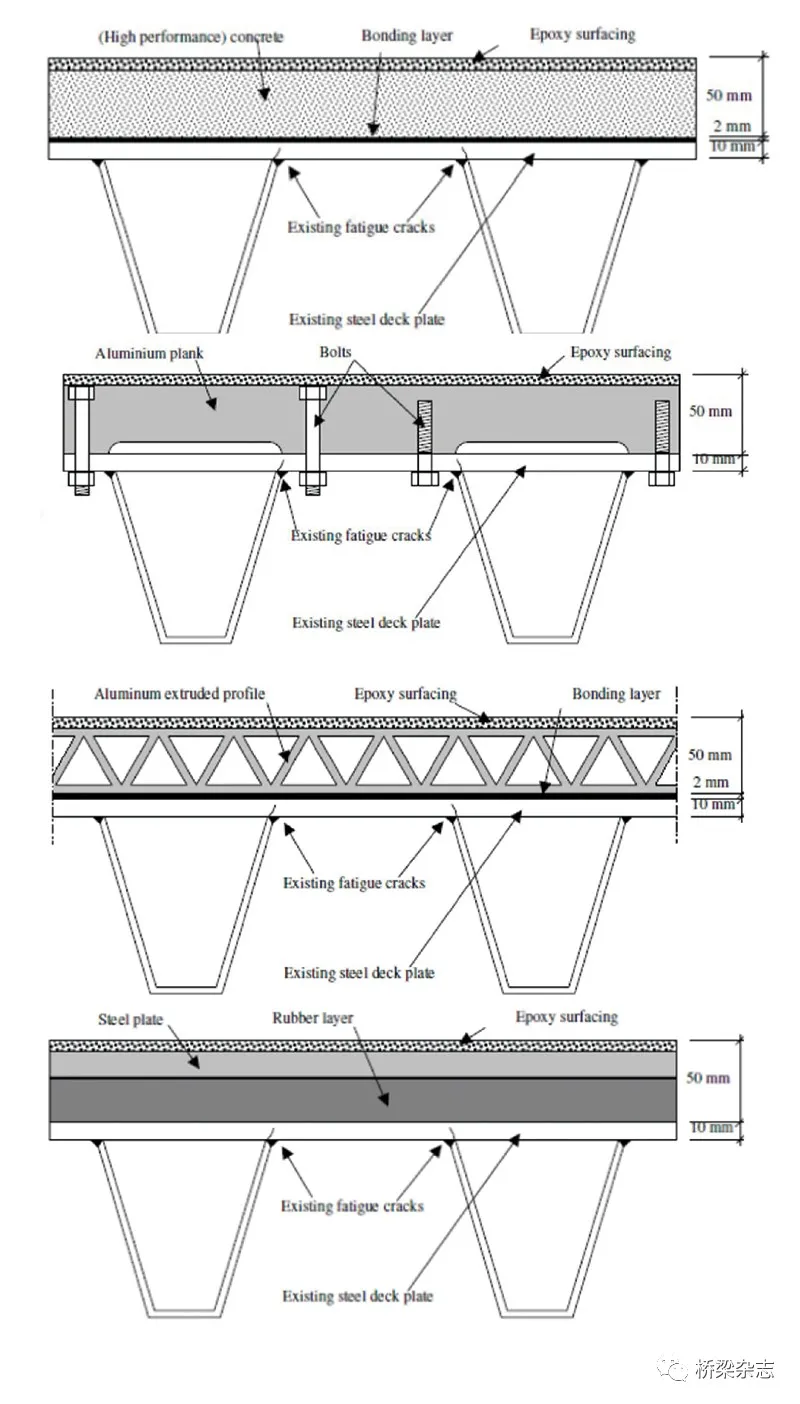

英国赛文桥(SEVERN Bridge)加固案例分析

1966年,英国建成了世界上第一座采用流线型钢箱梁为加劲梁的赛文桥。当时对于悬索桥或悬斜混合桥,均以钢桁梁结构为主,英国率先在赛文桥上取得突破。随着时间的推移,赛文桥也逐渐出现一些病害,英国的技术人员对涉及表2在内的多种加固方法进行了对比和分析,采用了例如添加钢板,加轻型钢桁梁再加混凝土桥面板,以及对U肋的加固方法,包括角钢体系、倒U形体系、纵肋钢板体系,或用底部两个U肋进行加强等。典型钢桥面板疲劳损伤加固示意图如图5所示。

图5 典型钢桥面板疲劳损伤加固示意图

通过对正交异性钢桥面板的材料性能、受力特点、疲劳及加固问题的探讨,形成以下几项基本观点:

(1)正交异性钢桥面板的材料性能在向高强度高性能方向发展,试验研究还在向纵深进行。

(2)随着钢桥的构件足尺模型试验研究日益增多,可依托所积累的基础数据,建立疲劳试验数据库,归纳分析经验与教训,为钢桥的设计、制造、施工安装、运营期的养护维修提供技术支撑。

(3) 钢桥抗疲劳设计的理念正在逐渐得到完善,设计细节的预防改善措施的采用,将有利于减少裂纹的发生,例如钢桥面板的厚度增加到(14-18)mm, U 肋厚度采用(8-10)mm,横隔板间距加密,钢桥面板和U肋工地对接接头由焊接改为栓接,U肋嵌补段对接焊缝裂纹将不复存在。

(4)工厂高品质的制造质量是提高正交异性钢桥面板疲劳性能的关键,这包括了先进的工装设备,机器人进行U肋的内外焊接技术,相控阵的检测技术,超声波和X光的探伤技术等。再加上合理的工艺设计、相关零部件的加工精度、组装精度等,保障了加工制造的质量,可以预防焊接制造缺陷的发生。

(5)钢桥面板疲劳损伤开裂问题不可避免,必须加强养护维修并及时修复与加固。

本文所涉及课题得到国家自然科学基金项目资助(项目号:51778043, 51578047)、国铁集团重点课题(项目编号:2014G004-B,P2019G002)、中交集团重大课题项目资助(项目编号:2014-ZJKJ-03),在此深表谢意!

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741