摘 要:由于海洋环境的复杂性,弃置回收的海底管道数量很少,回收完整且进行腐蚀分析和力学性能试验的管道就更少。注水海管比输油海管面临更大压力、更多腐蚀因素的介质。因此,利用弃置某注水海底管道的结构信息、运行参数,对可能存在的风险进行分析,选取典型的管道进行宏观形貌检查、理化性能检测和屈曲特性、剩余强度、剩余寿命分析。结果表明已达到设计使用寿命的管道目前理化性能基本符合技术规格书的要求,现有防腐措施有效,可继续服役年限在15年以上。本文也对海底管道内、外防腐工艺进行了分析对比,为现行设计和施工提供参考依据,并针对性的提出了腐蚀控制和完整性管理建议。

主题词:海底管道;腐蚀;风险分析;理化性能检测

某海底注水管道2003年6月份投产,设计使用寿命15年,材质X56,服役16年,已达到设计寿命,2019年经弃置处理后拆除回收。对回收的管道进行研究,可以直接准确地得到整条管道的腐蚀状况,这对于具有相同结构和工艺的管道以及在相同服役条件下的管道的运行管理具有重要意义[1,2]。因此,进行内外腐蚀宏观检查和理化性能检测,以获取海管长期服役运行后的腐蚀情况和理化性能数据,针对性提出海管完整性管理方面的建议,为具有相同结构和工艺的海管以及在相同服役条件下的海管的安全运行提供参考和,保障海上油田安全生产。

1 海底管道基础信息

该海底注水管道总长约541m,设计寿命15年,投产时间为2003年。立管段及海底平管段两端(36米)采用双层管保温结构,内外管之间为泡沫黄夹克保温材料(厚度40mm),海底平管段中间段为单层管结构,双层管到单层管均采用锚固件过渡。双层管内管和单层管均采用114×10 API 5L X56 PSL2无缝钢管,双层管外管采用?273×19 API 5L X56 PSL2无缝钢管。双层管的外管外壁采用环氧富锌底漆+玻璃布进行防腐,此外,该海管外壁还采用牺牲阳极(铝-锌系合金牺牲阳极)阴极保护方法进行防腐。管道双层管内管和单层管的内壁均有防腐涂层,节点采用玻璃钢内补口接头。

2 腐蚀宏观检查

该海底注水管道结构复杂、管道类型多,经对回收管段现场勘察和筛选,选取具有典型性和代表性的管段进行外壁和内壁腐蚀宏观检查。

2.1 外腐蚀宏观检查

根据对该海底注水管段回收管段结构调研及现场勘察,从回收管段中选取具有典型性和代表性的立管上端单层管与双层管过渡管段(水上)、潮差段硫化橡胶加强防腐立管段(水上)、带牺牲阳极双层管管段(水下)、双层管与单层管过渡管段(水下)、单层管管段(水下)、单层管节点(水下)进行外壁腐蚀宏观检查。

2.1.1 立管锚固件

图1为立管上端单层管与双层管过渡管段的外观,该管段层管与双层管之间采用锚固件连接过渡。单层管采用岩棉进行保温,未观察到有防腐层,岩棉破损严重;双层管外壁有玻璃布,玻璃布老化破损、形成裂隙并有剥离脱落,立管外壁生成一层红褐色腐蚀产物;氯丁橡胶表面基本完好、无宏观可见的破损。

图1 立管上端单层管与双层管过渡管段的外观

图2为去除外壁岩棉和玻璃布后的宏观形貌,单层管与双层管上半部分外壁大部分位置呈现密密麻麻的点状腐蚀坑,但腐蚀坑都不深。这种外壁腐蚀形貌,与单层管采用岩棉进行保温有关。

图2 立管上端单层管与双层管过渡管段去除岩棉和玻璃布防腐层后的宏观形貌

2.1.2 潮差段硫化橡胶加强防腐立管段

图3为潮差段硫化橡胶加强防腐立管段的外观,玻璃布防腐层老化破损、外壁生成一层红褐色腐蚀产物,而氯丁橡胶表面基本完好、无宏观可见的破损。

图3 潮差段硫化橡胶加强防腐立管段的外观

图4为去除硫化橡胶和玻璃布防腐层后的宏观形貌,上半部分无氯丁橡胶加强防腐的管段腐蚀严重,而下半部分有氯丁橡胶加强防腐的管段没有腐蚀。

图4 潮差段硫化橡胶加强防腐立管段去除硫化橡胶和玻璃布防腐层后的宏观形貌

2.1.3 带牺牲阳极双层管管段

图5为带牺牲阳极双层管管段的外观,牺牲阳极基本消耗殆尽、几乎无残留;管段外防腐层表面附着有大量的贝壳等海生物,从而使防腐层部分位置遭到破坏。管段外防腐层上还附着有泥沙。

图5 带牺牲阳极双层管管段的外观

图6是去除牺牲阳极和玻璃布防腐层后的宏观形貌,管段外壁大部分位置裸露出金属光泽,间或有红褐色的铁锈和呈点状分布的微小较浅的局部腐蚀坑;牺牲阳极安装焊接垫片与管段之间也未发现有明显的局部腐蚀坑,表现出均匀腐蚀的特征。

图6 带牺牲阳极双层管管段去除牺牲阳极和玻璃布防腐层后的宏观形貌

2.1.4 双层管与单层管过渡管段

图7是双层管与单层管过渡管段的外观,双层管外壁为玻璃布防腐层,表面附着有海生物和泥沙,防腐层有部分破损和剥落,管段裸露处表面有一层红褐色的锈;单层管为弯头,采用热收缩套进行防腐防水,热收缩套外表面也有海生物和泥沙附着,热收缩套发生老化很容易被撕开,热收缩套之间密封较差、有张口,单层管弯头表面也有锈生成。

图7 双层管与单层管过渡管段的外观

图8是去除玻璃布防腐层和热收缩套后的宏观形貌,双层管与单层管外壁大部分位置裸露出金属光泽,零星分布有微小较浅的局部腐蚀坑,但过渡部分表面有一层较厚的红褐色的铁锈,表明热收缩套防水性能较差。

图8 双层管与单层管过渡管段去除玻璃布防腐层和热收缩套后的宏观形貌

2.1.5 单层管管段

图9是单层管管段的外观,单层管采用与双层管不同的外防腐层(2PE),外防腐层上零星附着有贝壳等海生物,外防腐层表面有回收过程中拖拽等导致的划痕,但未发现有宏观可见的破损和管段表面裸露。

图9 单层管管段的外观

图10是去除保温层后的宏观形貌,管段外壁有一层灰色涂层,涂层完好(白色的划痕是去除防腐层时所致),表面光滑平整,没有腐蚀迹象。该管道防腐层为高氯化聚乙烯防腐漆(加强级3PE防腐层),从使用来看防腐效果很好。

图10 单层管管段去除防腐层后的宏观形貌

2.1.6 单层管节点管段

图11是单层管节点管段的外观,单层管节点管段采用热收缩套进行防腐,热收缩套上附着有贝壳等海生物且存在老化翘皮现象,但未发现有宏观可见的管段表面裸露。

图11 单层管节点的外观

图12是去除热收缩套后的宏观形貌,节点管段外壁有一层红褐色的浮锈,经打磨去除后裸露出银白色金属光泽,管段环焊缝与管体外壁的形貌一致,整体上未发现局部腐蚀。

图12 单层管节点外壁去除热收缩套后的宏观形貌

2.2 内腐蚀宏观检查

该海底注水管道双层管内管和单层管的管体内壁均有一层涂层,经检查所有双层管内管管体和单层管管体的内壁形貌完全相同。而节点采用了玻璃钢内衬接头,因此节点的内壁形貌与管体存在明显不同。

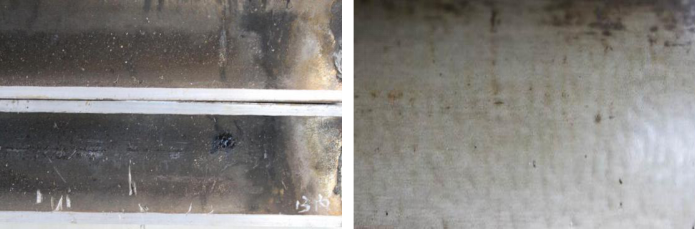

2.2.1 双层管内管管体和单层管管体

图13和图14分别是双层管内管管体和单层管管体的内壁宏观形貌,管体内壁表面均分布有一层较厚的油膜,用抹布将表面的黑色油膜擦净后,涂层裸露出来,涂层均表面光滑平整、无任何破损。双层管内管管体和单层管管体的内壁均无腐蚀。该管道内防腐层为塞克-54涂料,从使用来看防腐效果极好。

图13 双层管内管管体的内壁宏观形貌

图14 单层管管体的内壁形貌

2.2.2 双层管内管节点和单层管节点

图15是双层管内管节点和单层管节点的内壁宏观形貌,节点钢管内壁安装有玻璃钢内衬套管。去除玻璃钢内衬套管内壁的污物后,玻璃钢内衬套管表面完好无破损。玻璃钢套管与钢管内壁之间贴合紧密,两端采用橡胶密封圈密封,防止水和腐蚀介质进入玻璃管内衬套管与钢管之间。从拆开的玻璃钢内衬套管外壁与钢管内壁的形貌看,钢管内壁有一薄层红褐色的腐蚀产物,并且玻璃管内衬套管外壁也附着有一薄层红褐色的腐蚀产物,但腐蚀属于均匀腐蚀,没有发现局部腐蚀坑,这表明橡胶密封圈使用16年后的密封效果较好,尽管还有部分的水汽和腐蚀物质进入玻璃钢内衬套管和钢管之间的间隙,但发生的是均匀腐蚀,没有发生缝隙腐蚀等腐蚀速率极快的局部腐蚀。

图15 某注水海管单层管节点内壁宏观形貌

3 理化性能检测

从该海底注水海管回收管段上取样进行理化性能试验,检验海管长期服役后理化性能是否仍满足海管设计技术规格书的要求。

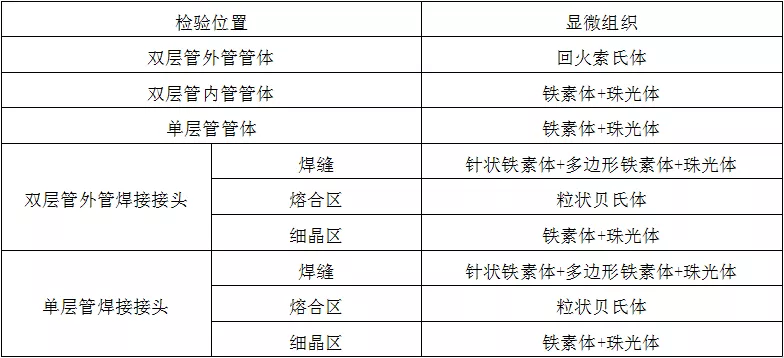

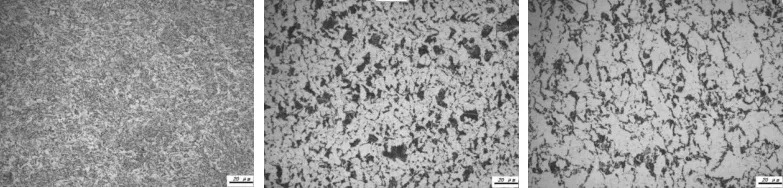

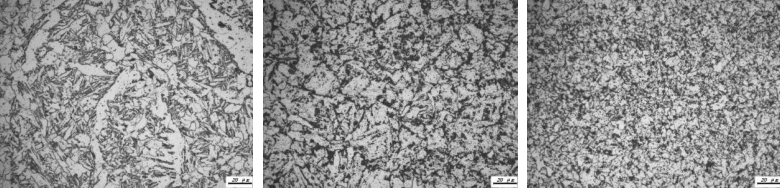

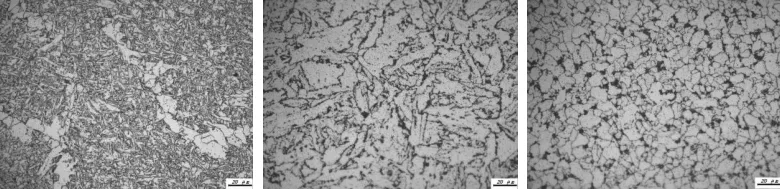

3.1 金相组织检验

从该海底注水管道回收管段取样,采用金相倒置显微镜,按照GB/T 13298-2015标准进行金相组织检验,结果见表1及图16~图18[3]。检验结果表明:该海底注水管道管体及焊接接头金相组织均属于正常组织,不存在危害钢管及焊接接头性能的存在异常组织(如魏氏组织)[4,5]。

表1 海底注水管道回收管段金相组织检验结果

图16 回收管段(左:双层管外管;中:双层管内管;右:单层管)管体金相组织形貌

图17 双层管外管焊接接头(左:焊缝;中:熔合区;右:细晶区)金相组织形貌

图18 单层管焊接接头(左:焊缝;中:熔合区;右:细晶区)金相组织形貌

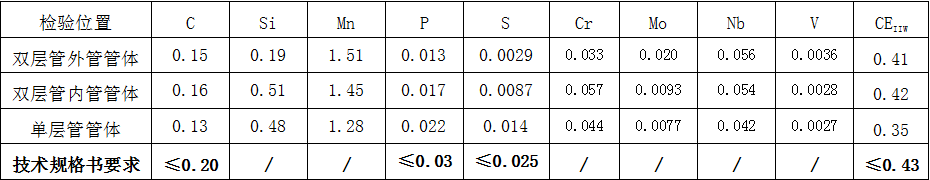

3.2 化学成分分析

从该海底注水管道回收管段取样,采用直读光谱仪,结果见表2。试验结果表明:该海底注水管道的化学成分均符合技术规格书的要求。

表2 海底注水管道回收管段化学成分分析结果(单位:wt%)

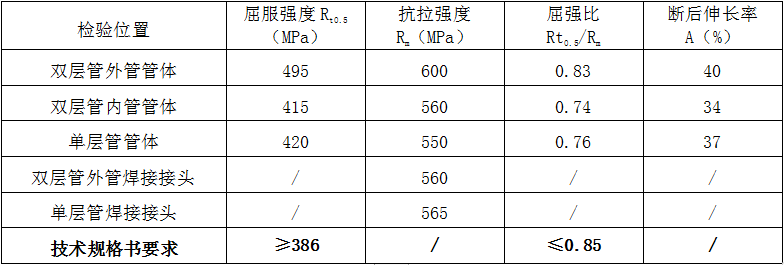

3.3 室温拉伸性能试验

从该海底注水管道回收管段取样,采用万能材料试验机,结果见表3。试验结果表明:该海底注水管道的室温拉伸性能符合海管技术规格书的要求。

表3 海底注水管道回收管段拉伸性能试验结果

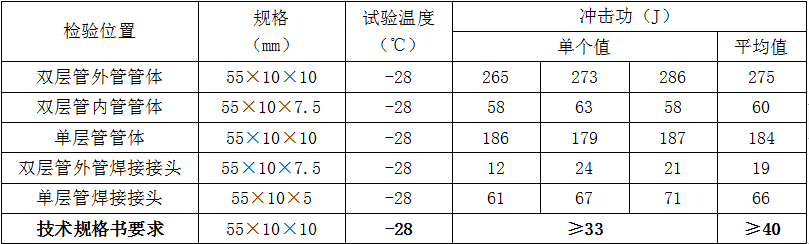

3.4 冲击性能试验

从该海底注水管道回收管段取样,采用摆锤冲击试验机,结果见表4。试验结果表明:该海底注水管道除了双层管外管焊接接头的冲击性能低于技术规格书要求外,双层管内管管体、单层管管体和焊接接头的冲击性能符合技术规格书的要求。

表4 海底注水管道回收管段拉伸性能试验结果

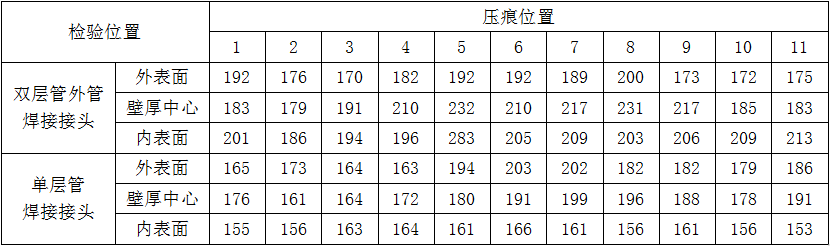

3.5 硬度试验

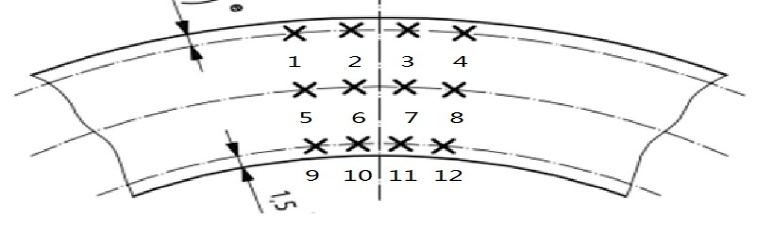

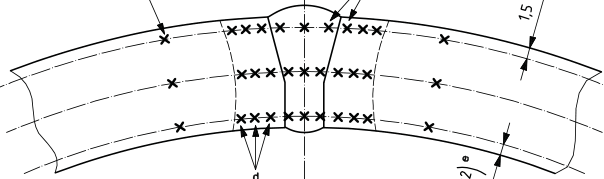

从该海底注水管道回收管段取样,采用维氏硬度试验机,管体和焊接接头的检验(压痕)位置分别见图19和图20,结果分别见表5和表6。试验结果表明:该海底注水管道管体和焊接接头的硬度均符合技术规格书的要求。

图19 管体检验(压痕)位置示意图

图20 焊接接头检验(压痕)位置示意图

表5 海底注水管道回收管段管体的硬度试验结果(HV5)

表6 海底注水管道回收管段焊接接头的硬度试验结果(HV5)

4 结论与建议

4.1 结论

(1)海底注水管道立管上端单层管及其与双层管过渡位置外腐蚀严重,现有涂层防腐方式在大气区和飞溅区防腐效果较差;硫化橡胶加强防腐部分的立管无外腐蚀,无硫化橡胶加强防腐部分的立管存在较严重外腐蚀。

(2)双层管外管外壁的牺牲阳极消耗完全,玻璃布存在老化破损,外壁发生轻微腐蚀;双层管与单层管过渡管段、单层管节点管段的热收缩套存在破损、翘皮或张口,密封性不好,管段外壁呈均匀腐蚀,无明显较深较大的局部腐蚀坑;单层管的外防腐层无宏观可见的破损,管段无外腐蚀。

(3)该海底注水管道双层管内管和单层管的内涂层完好无破损,不存在内腐蚀;节点的玻璃钢内衬套管完好,玻璃钢内衬套管与钢管之间有密封胶圈,海管输送介质中的固体杂质在玻璃钢内衬套管两端外的钢管表面沉积,钢管内壁存在腐蚀,但未发现较明显的局部腐蚀坑。

(4)该海底注水管道回收管段除了双层管外管焊接接头的冲击性能低于技术规格书要求外,其他管段的理化性能均符合技术规格书的要求。

(5)总体来看,材质为X56海底注水管道以均匀腐蚀为主,壁厚减薄量较小,管材的各项性能均能满足继续服役使用要求,可继续服役剩余寿命15年。

4.2 建议

(1)对于大气区和飞溅区已经腐蚀严重的管段,在不进行喷砂除锈的情况下,选用低表面处理防腐涂料的方式进行涂刷。新建或更换的海管立管和附件建议选用新的防腐蚀材料,满足长效防腐要求。

(2)同时期建设、采用相同结构和防腐工艺、目前仍在役且预期延长服役的海管,在延期服役前应开展立管上端单层管、无硫化橡胶加强防腐的立管部分、海管结构过渡位置及节点等位置的腐蚀检测评估工作,经检测评估确认安全后方可延期服役。

(3)内涂层是防止管道内腐蚀的有效措施,今后在新建注水管道、集输管道、混输海管等可能遭受严重内腐蚀的管道时可考虑采用。

(4)新建管道时加强现场焊接、管道结构过渡位置及节点的外防腐处理的质量控制。

(5)设计部门应对海底管道过渡段热收缩套工艺进行论证和改进,选用更适合海上施工的工艺进行密封。

(6)为确保目前服役期的海底管道安全运行,建议加强可检测管段的焊缝位置的检测,在条件许可的情况下,开展同类型管道的内检测,并重点关注易发生冲蚀位置的管道内腐蚀情况。在同类型管段管道的日常运行中,应当切实执行完整性管理措施,加强监控,预防管道发生受外力破坏等第三方破坏风险。

参考文献

[1] 金磊。某海底输气管道回收段的腐蚀评价[J].腐蚀与防护,2017,38(4):301-305.

[2] 冯胜,曲伟首,金磊,等。某海底油水混输管道回收管段的腐蚀检测评价[J].腐蚀与防护,2019,40(11): 838-844.

[3] 金属显微组织检验方法:GB/T 13298-2015[S].

[4] 刘超,张星星,刘泉林,等。魏氏组织对焊接接头缝隙腐蚀的影响[J].金属热处理,2018,43(02): 111-115.

[5] 王志超,孙维连,孙铂。45钢筋连接套筒开裂失效分析[J].热加工工艺,2018,47(12): 248-251.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414