交流腐蚀——实践与标准的新动向

刘国 牟南翔 葛彩刚

北京凯斯托普科技有限公司

摘要:钢质管道的交流腐蚀是交流干扰带来的负面影响之一,至今尚无一致认可的交流腐蚀机理,是目前腐蚀学界的研究热点,而有交流干扰情况下的阴极保护准则也是管道界的研究热点和难点。介绍了交流腐蚀早期研究概况及碱土金属离子/碱金属离子腐蚀机理,重点分析了各国标准对交流腐蚀的评估条件。指出应使用1 cm2的埋地试片实测交流电流密度;用交流电流密度评价发生交流腐蚀的可能性;交流腐蚀主要出现在FBE和3LPE防腐层管道上,应限制极化电位水平,避免较负的电位引起交流腐蚀加速。建议修订国内交流腐蚀可能性评价准则。

关键词:金属管道;交流腐蚀;阴极保护;极化电位;试片;机理;标准

当金属管道与交流输电线路、交流牵引铁路并行和/或交叉时,可能因电磁感应、电阻性耦合或电容性耦合导致管道受到交流干扰。钢质管道的交流腐蚀是交流干扰带来的负面影响之一。人们很久以前就已经认识到交流电会引起钢的腐蚀,但在很长一段时间内业界认为交流腐蚀远小于等量直流电流所造成的腐蚀,而且普遍认为用阴极保护可以很容易缓解交流腐蚀。20世纪90年代起,在受到良好阴极保护的管线上发生了很多起交流腐蚀失效事件,引起了人们对交流腐蚀问题的重新审视。交流腐蚀的机理是目前腐蚀学界的一个研究热点,但尚无一致认可机理。

1 交流腐蚀机理简介

1.1 早期交流腐蚀研究

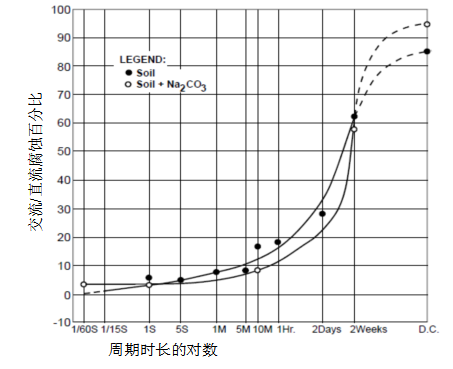

1900年,人们就注意到交流腐蚀问题。美国国家标准局早期研究认为60?Hz的交流电流引起的腐蚀仅为等量直流电流造成金属腐蚀的1%,其交流/直流腐蚀失重百分比见图1[1]。图中所有的实验数据都基于5A/m2交流电流密度。

图1交流腐蚀与直流腐蚀造成的失重比(铁电极)

在交流腐蚀问题的早期研究中,诸多研究者都认为可以通过阴极保护来缓解交流腐蚀[2]。1990年,德国某聚乙烯防腐层管道发生腐蚀穿孔失效,该管道与一条交流(16.67Hz)牵引的铁路平行。Prinz等人[3]在对该腐蚀失效事件进行调查后,将腐蚀的原因归结为铁路系统引起的交流腐蚀。在腐蚀失效地点,管道的极化电位为﹣1?000?mVCSE,腐蚀产物的pH值为10,这些数据表明阴极保护系统运行正常,满足相关工业标准要求。

到目前为止,研究的多个交流腐蚀机理都没有得到一致认可,包括氧化膜/锈层机理[4]、碱性化机理[5]、碱土金属离子/碱金属离子机理[6]等。

1.2 碱土金属离子/碱金属离子机理

CEOCOR[6]介绍了不同种类离子对破损点远地电阻(扩散电阻)的影响。碱土金属离子(如Ca2+和Mg2+)与碱金属离子(如Na+,K+,L+)的浓度比似乎对交流腐蚀行为有重要的影响。

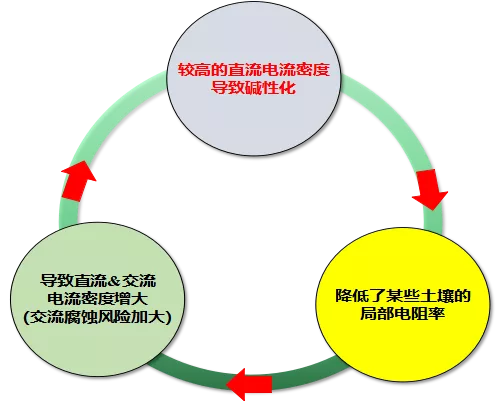

阴极保护的阴极反应令破损点周边的pH值升高,富集氢氧根离子。如果破损点周边有碱土金属离子,就有可能生成Mg(OH)2和/或CaCO3等不溶物。这些不溶物导致破损点的扩散电阻升高。与此相反,如果破损点周边有大量的碱金属离子,会生成溶解度很高、具有强烈吸湿性的反应产物。这些反应产物令破损点周边的局部电阻率显著下降,又进一步增大了直流电流密度以及交流电流密度,而增大的直流电流密度又导致破损点周边的氢氧根离子浓度增大…形成了恶性循环:高直流电流密度(很负的电位)导致交直流电流密度进一步增大,见图2。

图2电流密度的恶性循环示意图

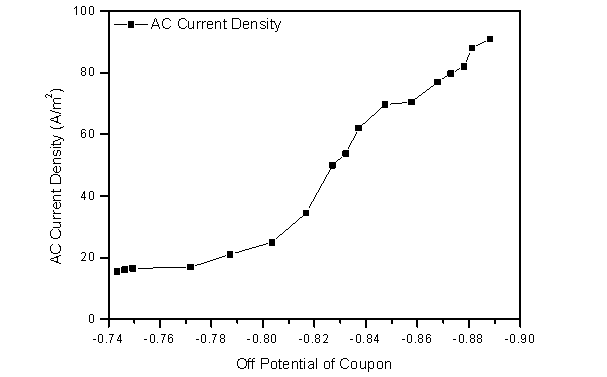

图3展示在某管道实测的试片极化电位与交流电流密度的关系。该管道与交流输电线路长距离并行,在管道附近埋设1?cm?试片,实测试片交流电流密度,其与试片极化程度有一定相关性,试片极化电位越负,交流电流密度越高。

图3试片(1?cm?)交流电流密度与极化电位的关系

受阴极电流的影响,破损点的扩散电阻可能升高,也可能降低,这取决于碱土金属离子与碱金属离子的浓度比。该浓度比也影响了破损点的交流电流密度和交流腐蚀行为。

2 交流腐蚀可能性评估

交流电压一度与交流电流密度、直流电流密度、防腐层破损大小以及土壤电阻率等因素一起被列为评价交流腐蚀可能性的重要指标。欧洲DD?CEN-TS 15280:2006 标准[7]中曾提出:

为了消除埋地管道上交流腐蚀,在管道沿线选定的测试桩上测得的交流电压不应超过以下限值:在土壤电阻率高于25??·m地段,交流电压值不超过10?V;在土壤电阻率低于25??·m地段,交流电压值不超过4?V。这是欧洲腐蚀工作者长期实践总结出来的,是显著控制管道交流腐蚀的极限值。

该标准中仍将交流电压作为重要的评价指标,但是在最新的BS?EN 15280:2013[8]版本中删除了以上关于交流电压限值的描述。

GB/T50698―2011[9]标准中也提出了管道交流电压的限值:当管道上的交流干扰电压不高于4V时,可不采取交流干扰防护措施;高于4?V时,应采用交流电流密度进行评估,交流电流密度可按下式计算:

式中:JAC评估的交流电流密度,A/m;V交流干扰电压有效值的平均值,V;ρ土壤电阻率,·m;d 破损点直径,m。(注:①ρ值应取交流干扰电压测试时,测试点处与管道埋深相同的土壤电阻率实测值。② d 值按发生交流腐蚀最严重考虑,取0.0113。)

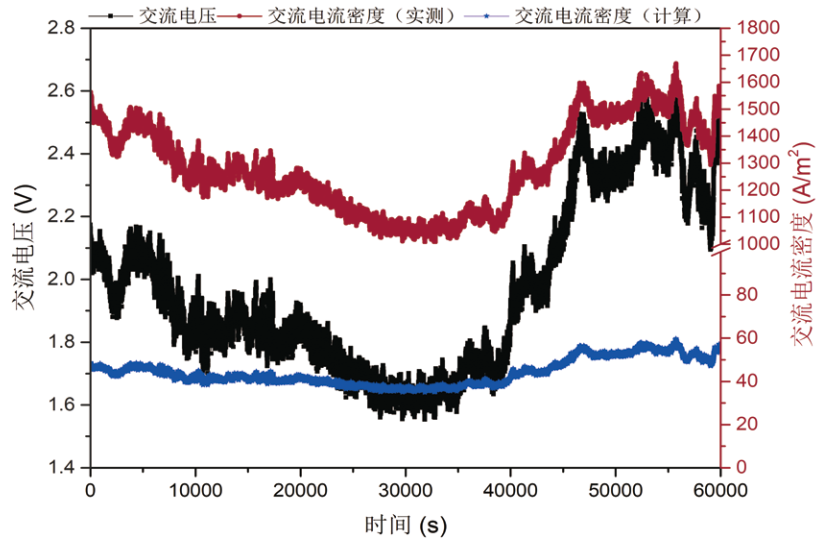

根据业界最近的研究和实践,交流电压不能作为交流腐蚀严重程度的评价指标。事实上不存在评判交流腐蚀风险高低的交流电压门槛值,即使交流电压很低,交流电流密度也可能远超公认的临界值100A/m。如图4所示案例,某管道埋设环境电阻率较低(10??·m左右),管道实测交流电压很低(低于4V),但是使用试片实测的交流电流密度超过1?000?A/m?,最大值为1699A/m。按照GB/T?50698―2011的规定,管道上的交流干扰电压不高于4 V时可不采取交流干扰防护措施,但是该管道的交流电流密度极大,具有很高的交流腐蚀风险。此外,从图 4发现,使用公式(1)计算得到的交流电流密度仍低于100A/m?,与实测交流电流密度有很大的误差。

图4案例中交流电压与交流电流密度曲线

ISO18086[10]中使用交流电流密度以及交流电流密度与直流电流密度的比值来评价交流腐蚀的风险,标准要求如下:

“……满足ISO15589―1:2015表 1中规定的阴极保护电位以及以下要求可以有效地减缓交流腐蚀:

在代表性时间段内(如24h)维持1cm?试片或探针的平均交流电流密度(rms)低于30A/m,或者如果平均交流电流密度(rms)超过30A/m?,则在代表性时间段内(如24h)维持1cm?试片或探针的平均阴极电流密度低于1A/m?,或者在代表性时间段内(如24h)维持交流电流密度(Ja.c.)与直流电流密度(Jd.c.)之比低于5。

NACESP21424[11]标准中针对有效阴极保护情况下的交流腐蚀控制提供了以下电流密度准则:

除非已由其他方式证明交流腐蚀控制是有效的,平均交流电流密度值不应超过以下数值:

30A/m,如直流电流密度超过1A/m;

100A/m,如直流电流密度小于1A/m?。

上述交流电流密度和直流电流密度是使用试片实测的数值。

由于破损点附近局部土壤电阻率对电流密度有很大的影响,所以使用公式(1)计算得到的交流电流密度不会等同于实际的交流电流密度。这是因为地表测量得到的土壤电阻率是一定深度范围内的平均电阻率,而破损点周边的局部电阻率与这个平均电阻率可能有很大的不同,尤其是有阴极保护的时候。这也是NACE?SP21424以及ISO?18086标准推荐使用试片实测交流电流密度的原因。

试片或ER腐蚀速率探针可以用于交流腐蚀的检测评价以及腐蚀缓解有效性评价。ISO?18086和NACE?SP21424都推荐使用1?cm?试片进行交流腐蚀风险的评估,这与评价阴极保护的有效性是不同的,在阴极保护应用中试片用于模拟防腐层上有可能出现的最大的破损点。

有一点应该引起业界注意,近年来报道的交流腐蚀案例主要出现在FBE和3LPE防腐层管道上。这些防腐层有非常优异的介电绝缘性能,防腐层上的破损点也比较少。在受到外界干扰时,防腐层的绝缘性能越好,破损点的交流电流密度越大,发生交流腐蚀的风险就越高。从阴极保护的角度看,需要优异的防腐层,减少破损点的数量和面积、扩大阴极保护系统的保护长度/范围;但是从杂散电流干扰的角度看,防腐层性能越优异,杂散电流干扰越强烈。

3 有交流干扰情况下的阴极保护准则

有交流干扰情况下的阴极保护准则是目前管道界的一个研究热点和难点,交流电流密度超过100?A/m?时,即使满足阴极保护准则也可能会发生交流腐蚀。许多学者都试图确定在交流干扰情况下的阴极保护电位准则。Wakelin[12]的实验表明即使在-1.15?VCSE的极化电位情况下,仍然有交流腐蚀发生;Ormellese[13] 提出当极化电位介于﹣1.00~ ﹣1.15?VCSE、交流与直流电流密度比低于200且没有过保护时,阴极保护可以抑制交流腐蚀。

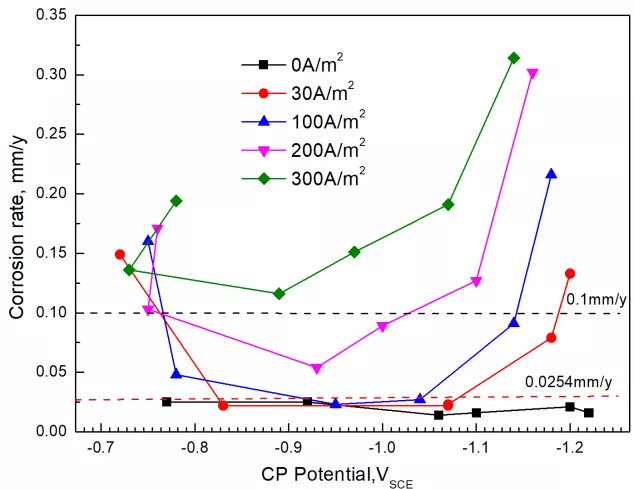

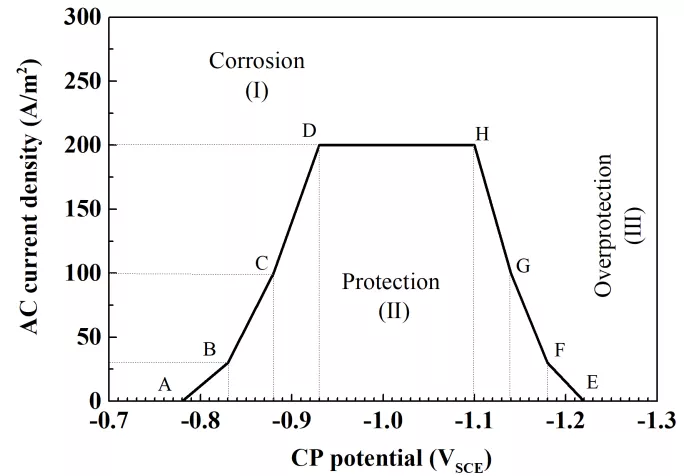

杜艳霞[14]最新的研究表明:当交流电流密度大于30?A/m2时,如果逐步增大极化水平,从﹣0.84 VCSE变化至﹣1.27?VCSE(﹣0.77~﹣1.20?VCSE),腐蚀速率逐步降低,在﹣1.07~﹣1.17?VCSE(﹣1.00 ~﹣1.10?VCSE)时达到最低,但是当极化电位负于﹣1.17?VCSE(﹣1.10?VCSE)时,腐蚀速率出现快速上升(图?5)。应控制阴极保护极化电位避免发生析氢,进而避免增大交流腐蚀风险。在该研究中提出了在有交流干扰时基于土壤类型的阴极保护电位准则(图?6)。

图5土壤模拟溶液(4?g/L?Na2SO4)极化电位与腐蚀速率的关系

图6交流干扰情况下低碳钢的阴极保护准则

(土壤模拟溶液:4g/LNa2SO4)

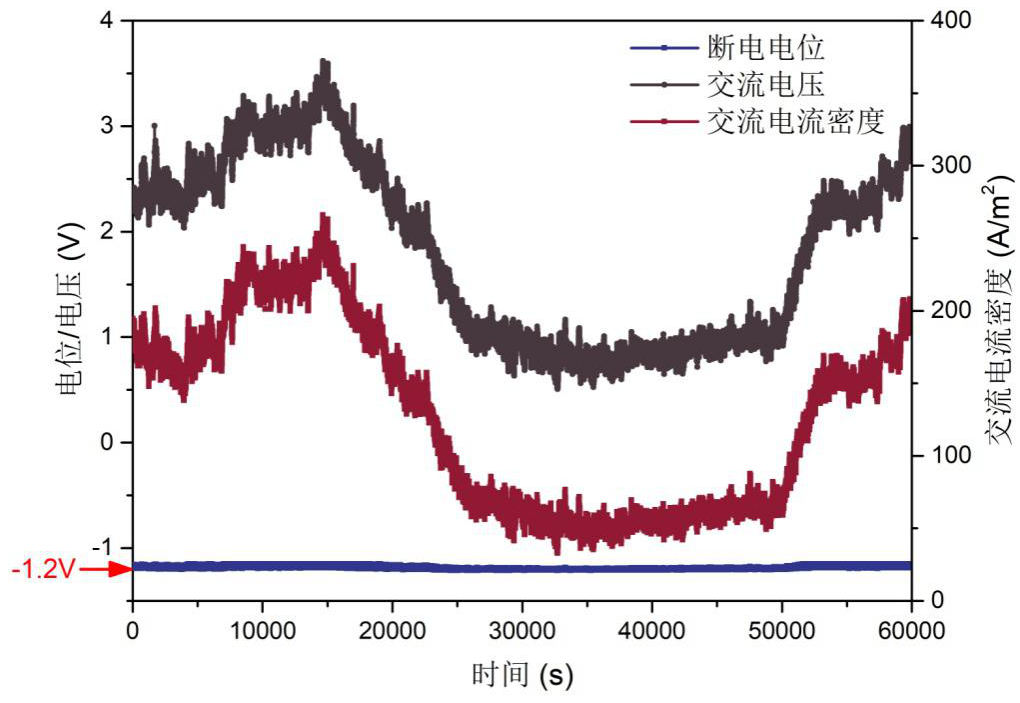

虽然在交流干扰情况下的阴极保护准则尚无定论,但是过负的阴极保护电位可以促进交流腐蚀这一结论是得到广泛认可的。近年来国内发生了多起交流腐蚀案例,在事后调查中发现这些案例中的埋地管道有多个共同点(其中包含保护电位过负):与高压输电线路或交流电气化铁路长距离并行、防腐层性能优异(3LPE或FBE)、土壤电阻率很低、交流电流密度超过100?A/m?以及极化电位很负。图?7展示的交流腐蚀案例的现场测试数据符合上述的所有共同点,在现场使用1?cm?试片测试断电电位和交流电流密度,试片的断电电位很负(接近﹣1?200?m?VCSE)。

图7某长输管道的实测交流电流密度与断电电位

综上所述,在交流腐蚀风险较高的区域,应限制极化电位的水平,避免较负的电位引起交流腐蚀加速。某些标准推荐使用更大的保护电流密度(更负的极化电位)来抑制交流腐蚀,这有可能会加速交流腐蚀。

4 结论与建议

(1)不宜使用交流电压作为评价交流腐蚀风险的指标,应使用交流电流密度评价发生交流腐蚀的可能性。

(2)使用 式(1)计算得到的交流电流密度不等同于防腐层破损点处的实际交流电流密度,应使用1 cm2的埋地试片实测交流电流密度;交流电流密度的限值可参考ISO 18086和NACE SP21424等标准的规定。

(3)在存在交流干扰的工况下,﹣850 mVCSE极化电位准则未必能提供有效的保护。

(4)在交流及直流电流密度都很低的情况下,可以使用阴极保护来缓解交流腐蚀,但是当交流或直流电流密度很高时,阴极保护未必能缓解交流腐蚀。过负的阴极保护电位有可能促进交流腐蚀。

(5)国内相关标准中交流腐蚀可能性的评价准则以及阴极保护对交流腐蚀的缓解作用等内容亟待修订。

(6)埋地管道如满足以下多个或全部条件,即视为具有很高的交流腐蚀风险,应予以特别注意:①在地表测试得到的平均土壤电阻率很低,比如低于25?·m; ②直流电流密度很大(大于1A/cm2) 或极化电位过负;③交流电流密度很大(大于100A/m2);④防腐层绝缘性能优异(如FBE或3LPE防腐层);⑤与交流输电线路或交流电气化铁路长距离并行。

参考文献:

[1]B. McCollum and G.H. Ahlborn, Technological Papers of the Bureau of Standards, No. 72 Influence of Frequency of Alternating or Infrequently Reversed Current on Electrolytic Corrosion, Washington, DC, Aug. 1916.

[2]NACE International Publication 35110, AC Corrosion State-of-the-Art: Corrosion Rate, Mechanism, and Mitigation Requirements, January 2010, NACE International.

[3]W. Prinz, Alternating Current Corrosion of Cathodically Protected Pipelines, Proceedings of the 1992 International Gas Research Conference, held November 16-19, 1992 (Government Institutes Inc., Rockville, MD: 1993)。

[4]BS EN 15280:2013, Evaluation of a.c. corrosion likelihood of buried pipelines applicable to cathodically protected pipelines (Brussels, Belgium: CEN)。

[5]L.V. Nielsen, Role of alkalization in AC induced corrosion of pipelines and consequences hereof in relation to CP requirements, Corrosion 2005, paper 05188 (Houston, TX:NACE)。

[6]A.C. CORROSION ON CATHODICALLY PROTECTED PIPELINES Guidelines for risk assessment and mitigation measures, CEOCOR 2001.

[7]CEN/TS 15280:2006, Evaluation of A.C. Corrosion Likelihood of Buried Pipelines-Application to Cathodically Protected Pipelines, London, England: BSI.

[8]BS EN 15280:2013, Evaluation of a.c. corrosion likelihood of buried pipelines applicable to cathodically protected pipelines, London, England: BSI.

[9]中国石油天然气集团公司。埋地钢质管道交流干扰防护技术标准:GB/T 50698-2011[S].2011-05-12.

[10]ISO 18086:2019, Corrosion of metals and alloys-Determination of AC corrosion-Protection criteria. (Geneva, Switzerland: ISO)。

[11]NACE SP21424-2018, Alternating Current Corrosion on Cathodically Protected Pipelines: Risk Assessment Mitigation and Monitoring. (Houston, TX: NACE)。

[12]R. G. Wakelin, R. A. Gummow, S. M. Segall, AC corrosion-case history, test procedures & mitigation, Int. Conf. CORROSION 1989, Paper 98564 (Houston, TX:NACE)。

[13]M. Ormellese, L. Lazzari, S. Goidanich, V. Sesia, CP criteria assessment in the presence of AC interference, CORROSION2008, Paper 08064 (Houston, TX:NACE)。

[14]Yanxia Du, Sili Xie, Yi Liang, Minxu Lu, Discussion on AC Corrosion Mechanism and Risk Assessment for Cathodically Protected Pipelines, Corrosion 2020, paper 14643 (Houston, TX:NACE)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741