含CO2两相流蒸汽管道撕裂泄漏失效的典型案例

01 现象

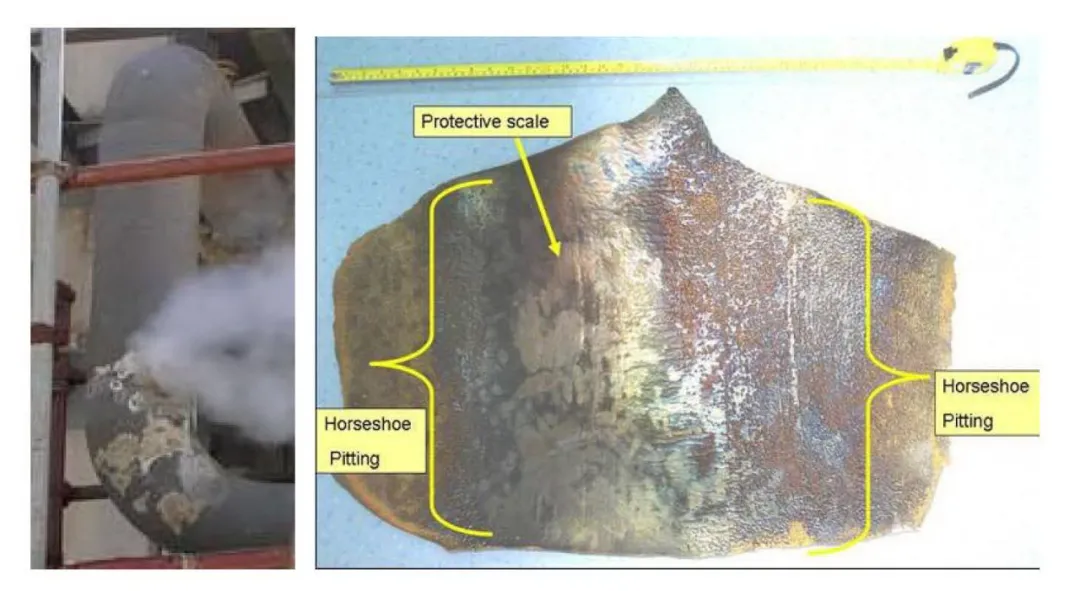

某化工装置的一条DN250冷凝水管道泄漏。该泄漏发生在管道的垂直部分,距离最近的焊缝约120毫米,位于上游。随后管道爆裂,导致沿轴线的780mm x 550mm区域破裂,并被扔到距原始位置10多米的地方。泄漏位置及撕裂的管道材料见下面的照片。

图片图1:泄漏的位置与形貌

02 工作条件与检验

泄漏的管道材料是CS A106-Gr B Schedule 30,标称厚度为7.80mm。该管道在208℃@17.5 barg下运行。泄漏的管道内流体主要包含冷凝液和少量的乙二醇以及一些醛,冷凝液还包含CO2、有机酸。

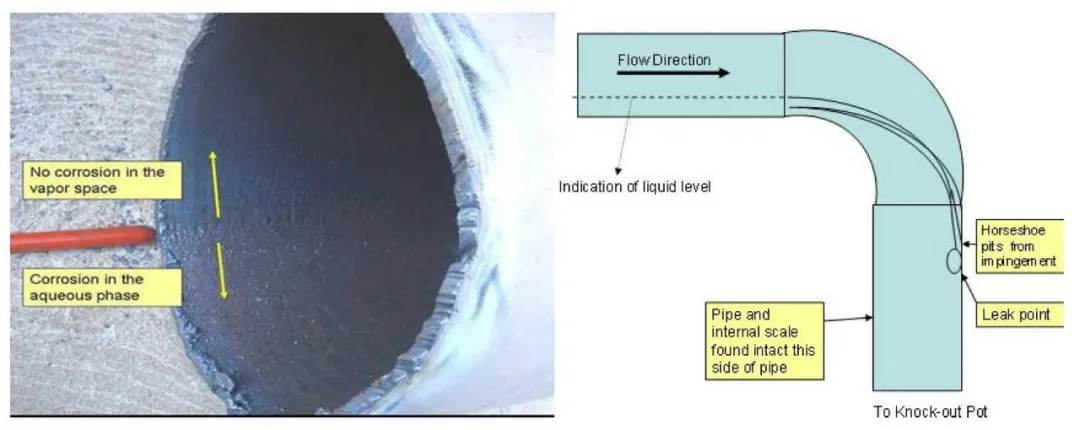

检验确定材料为普通碳钢。在管道破裂之前,超声波测厚仪显示泄漏点周围的最小厚度为2 mm。目视检查未发现管道以及焊接接头存在任何材料缺陷。硬度检测表明材料强度符合标准范围。超声测厚表明,管道线轴垂直部分变薄厚度不均匀。在肘部之后,在整个流动方向的壁上发现了更多的变薄现象。

03 综合分析

根据材料检验和硬度测试,对比设计文件确定管道材料符合A-106 gr B CS管道的规范。目测也未发现材料或焊接缺陷。因此,故障的根本原因排除由于材料或制造质量。泄漏点距离最近的焊接接头较远,并且焊接热影响区(HAZ)不太可能是导致管道泄漏的因素。

泄漏管的流体主要包含冷凝液,少量的乙二醇和醛。冷凝液还包含CO2和有机酸。工艺系统技术评估认为该管道属于易受湿式CO2和有机酸腐蚀,典型腐蚀速率为0.13-0.38 mm / y,严重时腐蚀速率可达1.8 mm / y。

根据现场检查结果,管道腐蚀减薄显然与水相的存在有关。水平管段中显示出蒸汽和冷凝液之间明显的汽液相分离线。管道表面有小马蹄形的凹坑。现场检查发现断裂的碎片在一侧严重变薄,而在另一侧的厚度则相对完好。在肘部之后,在整个流动方向的壁上发现了变薄现象。冷凝液对金属表面的影响增加腐蚀速率,从而消除铁垢,并使金属快速腐蚀。变薄的形态清楚地表明了腐蚀(形成腐蚀垢并随后通过腐蚀去除的循环)以及局部的点蚀和切槽。

04 结论

管道变薄的主要原因是腐蚀,并且蒸汽推动的冷凝水(两相流)对管道的冲击致使管道壁面局部冲蚀减薄;在管子内部形成的保护性腐蚀水垢会通过撞击不断去除,从而导致变薄加速。腐蚀与冲蚀的联合作用致使管道局部的腐蚀速率超过管道的设计预期,造成了非预期的管道壁厚减薄至不能承受强度载荷,管道材料撕裂,泄漏失效。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741