摘要:

采用微弧氧化技术在AZ91镁合金表面制备MgO陶瓷膜层,然后在该膜层通过化学镀铜技术制备金属铜层。利用SEM,XRD,EDS,电化学实验及四探针测试等手段研究了复合膜层的显微结构、相组成、耐蚀性和导电性。结果表明:微弧氧化处理获得以MgO为主相的陶瓷层可有效提高镁合金的耐蚀性,平均厚度为2.5 μm的化学镀铜层连续均匀地覆盖在微弧氧化陶瓷层表面,渗入并填充微弧氧化陶瓷层内部呈网状分布的孔隙,形成交错咬合状态;复合膜层表面的导电性良好,与基体镁合金相比,复合膜层的腐蚀电位提高了0.2 V,腐蚀电流密度下降了一个数量级。但由于化学镀铜层与基体镁合金之间产生的电偶腐蚀,导致复合膜层的耐蚀性较陶瓷层有所下降。

关键词: 镁合金 ; 微弧氧化 ; 化学镀铜 ; 耐蚀性 ; 导电性

镁合金由于具有重量轻、比强度高、电磁屏蔽性能优异等特点,在交通运输、3C产品、国防军工及生物医用等领域应用前景广阔[1,2,3]。但在所有的结构金属中,Mg具有极低的电极电位 (标准电极电位为-2.37 V),活泼的化学和电化学特性使其极易产生腐蚀,耐蚀性差成为制约其发挥性能优势的主要因素[4,5,6]。镁合金微弧氧化处理能够通过微区瞬间高温烧结,在基体合金表面原位生成氧化物陶瓷膜层,可有效提高镁合金表面的耐蚀、耐磨及耐高温性[7,8,9]。但微弧氧化陶瓷膜层具有多孔特性,是微弧氧化过程中等离子体放电本质所决定的,膜层中孔隙越多,致密性越低,膜层的耐蚀性就越差[10]。因此,单一的微弧氧化表面改性技术不能从根本上解决镁合金腐蚀性问题。目前,基于微弧氧化处理的镁合金表面复合膜层的制备及研究掀起一股热潮[11,12,13,14,15],通过复合表面改性,赋予膜层良好的表面耐蚀性能,但多数研究忽视甚至牺牲了镁合金表面膜层的导电性,极大地限制了镁合金在某些领域的应用。

化学镀铜也叫沉铜或孔化 (PTH),是一种自身催化性氧化还原反应,主要是用于非金属表面形成导电Cu层[16]。为提高镁合金微弧氧化陶瓷膜层表面的导电能力,文中采用化学镀铜技术在AZ91镁合金陶瓷表面制备金属铜层,既可发挥微弧氧化陶瓷层较好的耐蚀性能,又可利用金属铜优异的导热、导电性能,从而扩展镁合金的应用领域。

1 实验方法

基体材料为商用AZ91镁合金,其化学成分 (质量分数,%) 为:A1 8.95~9.75,Zn 0.35~1.0,Mn 0.15~0.5,Si 0.022,Cu 0.021,Fe 0.003,Mg余量。采用线切割加工成30 mm×20 mm×5 mm的试样,分别用240#,600#和1000#的砂纸进行打磨处理,再用丙酮和去离子水清洗,烘干备用。

用MAO120HD-II型微机控制全自动微弧氧化设备对打磨处理的AZ91镁合金试样进行微弧氧化处理。微弧氧化所用电解液为Na2SiO3体系的水溶液,添加少量的NaOH与KF;微弧氧化电源采用恒流双脉冲模式,电流密度为2 A/dm2,正向电压为450 V,反向电压为90 V,氧化时间为5 min。微弧氧化处理后的试样用丙酮、酒精和去离子水依次进行清洗并烘干,然后放入由100 mL/L HF和5 mL/L H3PO4所配的溶液中浸泡1 min进行敏化,再用去离子水冲洗干净并吹干后放入0.06 mol/L AgNO3溶液中浸泡30 s进行活化处理,最后进行化学镀铜。化学镀铜过程在恒温加热磁力搅拌器水浴中进行,试样悬挂在化学镀铜镀液中,转速为10 r/min,保持温度在30 ℃,施镀时间30 min。化学镀铜液组成为:主盐CuSO4·5H2O,10 g/L;还原剂HCHO,14 mL/L;络合剂EDTA·2Na,30 g/L 和C4O6H4KNa,40 g/L;稳定剂K4Fe(CN)6·3H2O,80 mg/L。用定量NaOH将镀液的pH值调节在12~13之间。

借助VEGA3 TESCAN扫描电子显微镜 (SEM)观察膜层的微观形貌,并采用其上附带的能谱仪 (EDS) 分析膜层的化学成分。膜层的物相分析在XRD-7000S型X射线衍射仪 (XRD) 上进行,扫描角度为20°~80°。动电位极化曲线测试选择PARSTAT4000型电化学工作站,测试中所用的腐蚀液为3.5% (质量分数) NaCl溶液;采用三电极测试体系,其中待测试样为工作电极,测试面积为1 cm2,Pt电极为辅助电极,Ag-AgCl电极为参比电极。将试样置于三电极体系中,待开路电位稳定后进行动电位极化曲线测试,电位扫描范围-2~2 V,扫描速率1 mV/s。用RTS-9型双电测四探针测试仪测量复合膜层表面的方块电阻,测试电流为45.32 mA,探针平均间距为1 mm,在试样表面选取5个测量点,取平均值作为膜层的最终方阻。

2 结果与讨论

2.1 微弧氧化陶瓷层及化学镀铜层的相组成

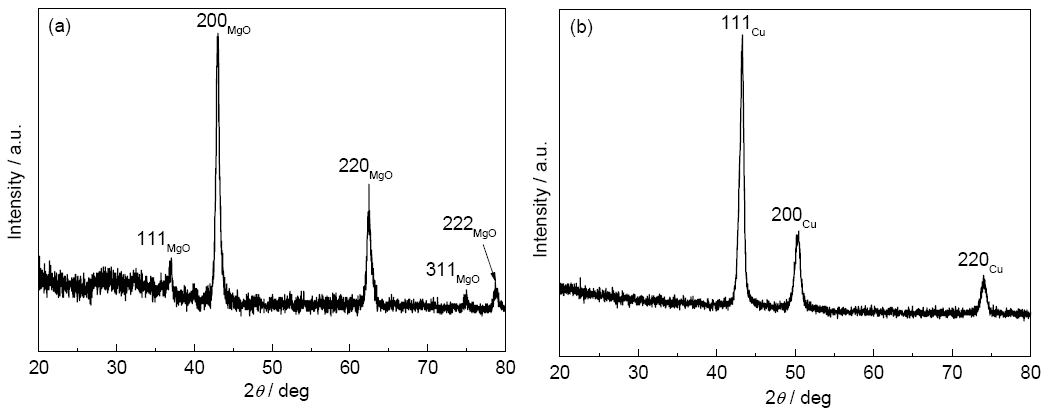

采用X射线薄膜衍射法对微弧氧化陶瓷膜层及化学镀铜层进行物相分析,其目的可有效避免衬底基体相衍射峰的干扰,从而仅获得薄膜的表面衍射信息即膜层的衍射峰。图1为AZ91镁合金微弧氧化陶瓷膜层及化学镀铜层的XRD谱。可以看出,陶瓷层的XRD谱中只存在MgO相的衍射峰,而化学镀铜层的XRD谱中只存在Cu的衍射峰,说明微弧氧化陶瓷膜层的物相由高温烧结相MgO组成,化学镀铜层的物相由Cu相组成。

图1 微弧氧化陶瓷层及化学镀铜层的XRD谱

2.2 膜层的微观形貌及成分

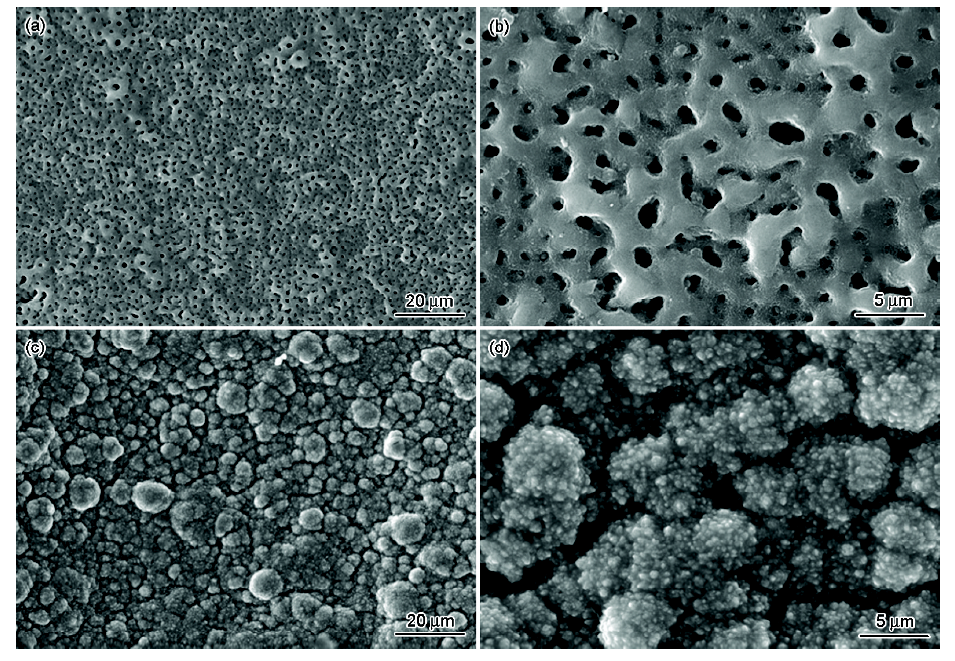

图2为镁合金微弧氧化陶瓷膜层及化学镀铜层的表面形貌。由图2a和b陶瓷层表面形貌可以看出,微弧氧化陶瓷膜中存在大量的微米级和纳米级的微孔,微孔最大直径不超过3 μm,这些孔洞互不连通,无规律地分布在陶瓷表面,形成微孔镶嵌的网络状结构。微弧氧化膜层的这种微纳多孔粗糙结构与其形成机制有关[17,18],其实质是残留的微弧等离子放电通道。图2c和d是化学镀铜层的表面形貌,可以看到,化学镀铜过程中沉积在陶瓷层表面的铜层以颗粒状排列,镀层较为致密,几乎没有孔洞。微弧氧化陶瓷层表面的多孔结构使其具有较大的真实表面积,经过敏化活化处理的镁合金微弧氧化试样浸入化学镀铜溶液后,多孔表面吸附镀液中的铜络合离子和还原剂,Cu2+在微弧氧化陶瓷层活性表面及微孔内被还原成Cu,以颗粒状进行三维方向生长,但各个方向生长速率不同,垂直方向生长速率要高于侧向的,导致Cu颗粒向外生长,从而形成铜镀层。化学镀铜层完全覆盖在微弧氧化陶瓷层表面,起到明显的封孔效应。

图2 微弧氧化陶瓷膜层及镀铜层的表面形貌

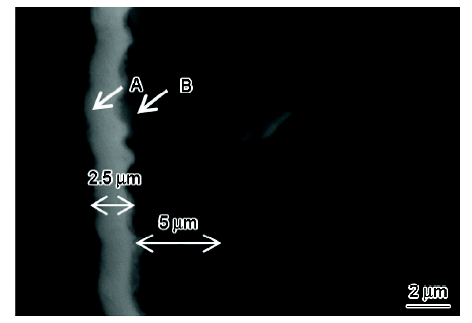

图3是微弧氧化与化学镀铜复合处理后所得复合膜层的截面形貌。可以看出,整个截面由比较明亮的化学镀层、暗灰色的微弧氧化陶瓷层和基体3部分组成,3层之间分界比较明显。其中,化学镀层的平均厚度约为2.5 μm,微弧氧化陶瓷层的平均厚度约为5 μm。在化学镀铜过程中,正是由于微弧陶瓷层表面的多孔结构,使得化学镀液容易渗入到微弧氧化膜孔隙内部,导致镀层部分生长于微弧氧化膜孔隙内,与微弧氧化孔隙形成“链锁”式结合。化学镀层与多孔的微弧氧化膜紧密地结合在一起,自表面到结合层基本无缺陷。

图3 复合膜层的截面形貌

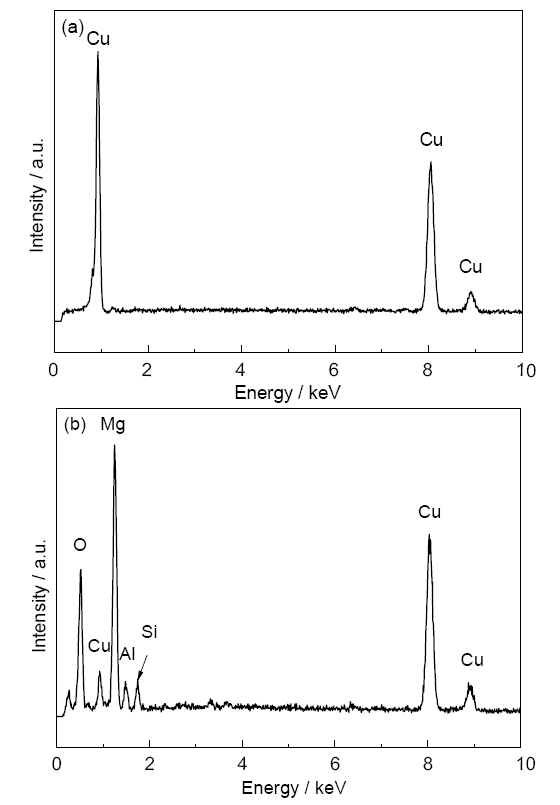

对图3复合膜层截面形貌中化学镀层 (A点) 和微弧氧化陶瓷层 (B点) 分别进行EDS分析,结果如图4所示。由图4a可知,化学镀层仅含有Cu,没有出现O,说明化学镀铜过程中所得镀层中不存在CuO及Cu2O,获得纯Cu镀层。由图4b可以看出,微弧氧化陶瓷层含有Mg,O,Al,Si及Cu,其中Mg和O来自微弧氧化陶瓷层的物相MgO,Al来自基体镁合金,少量Si为电解液中溶质离子在微弧等离子体放电过程中参与反应并进入陶瓷层,但XRD谱中未见有关Si和Al的物相,其主要原因是Si和Al的含量过低,XRD未检测出;Cu是化学镀铜过程中经氧化还原反应所形成的Cu通过微弧氧化陶瓷层表面的疏松层扩散到微弧氧化陶瓷层内部的。

图4 图3中复合膜层截面不同位置的EDS结果

2.3 膜层的电化学特性

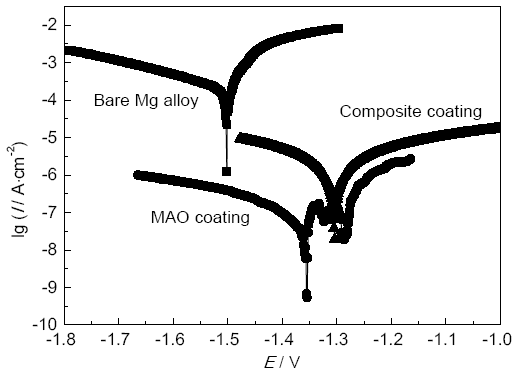

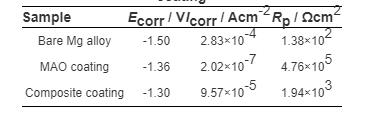

图5为AZ91镁合金基体、微弧氧化陶瓷层以及复合膜层在3.5% (质量分数) NaCl溶液中的动电位极化曲线。对图中3条曲线使用Corrview数据分析软件进行拟合,得出了各试样的腐蚀电流密度Icorr和腐蚀电位Ecorr,而极化电阻Rp可采用Stein-Geary方程[19,20]计算得到,具体数据见表1。

图5 镁合金基体、MAO膜层及复合膜层的极化曲线

表1 镁合金基体、MAO膜层及复合膜层的电化学参数

Ecorr是热力学参数,主要由材料本身的性质所决定,Ecorr越正,腐蚀倾向越小;而Icorr是动力学参数,Icorr越低,腐蚀速率越小[21]。由表1中的数据可知,基体AZ91镁合金耐蚀性很差。经微弧氧化处理后Icorr降低了约3个数量级,而Ecorr提高了约150 mV,且在阳极区出现了大约70 mV的钝化区,Rp提高了3个数量级。这些数据说明微弧氧化处理能较为显著地提高镁合金的耐蚀性。相对于基体镁合金及微弧氧化陶瓷层而言,复合膜层的Ecorr最正,说明复合膜层的腐蚀倾向进一步降低。但由于表面的化学镀铜层具有较正的电极电位,而基体镁合金的电极电位较负,两者之间存在约5 μm的多微孔陶瓷层,导致出现比较明显的电偶腐蚀,故使得复合膜层的Icorr较陶瓷层有所下降,腐蚀速率增大。但与基体镁合金相比,复合膜层的耐蚀性仍有所提高。复合膜层中的化学镀铜层能够填充微弧氧化陶瓷层表面微孔,较为致密的化学镀铜层作为一个有效的物理阻挡层,能够阻止腐蚀介质的侵入,化学镀铜层和微弧氧化陶瓷层两者综合作用,保护镁合金基体。

2.4 复合膜层的导电性

采用RTS-9型双电测四探针测试仪测量化学镀铜层的方块电阻,在镀铜层表面随机测试5个位置的方阻值,结果分别为77,74,75,76,和70 mΩ/sq,其平均值74.4 mΩ/sq即为化学镀铜层的方块电阻。经测量化学镀铜层的平均厚度为2.5 μm,根据电阻率与方阻之间的关系计算得到化学镀铜层的电阻率为1.86×10-2 mΩ·cm。室温下块体金属Cu的电阻率为1.7×10-3 mΩ·cm[22],而实测化学镀铜层的电阻率比金属Cu高一个数量级,即化学镀铜层的导电性较块体金属Cu差。这主要是因为化学镀铜层相对于金属Cu并不是很致密,而且膜厚相对较薄,导电通道并不完整。这种特殊的薄层结构使其导电性区别于块体金属Cu的导电性,但正是由于化学镀铜层的存在显著改善了微弧氧化陶瓷层表面的导电性。

3 结论

(1) AZ91镁合金经微弧氧化处理后,表面获得由MgO组成的具有微纳粗糙多孔结构的陶瓷层;微弧氧化陶瓷层经化学镀铜处理后制备得到复合膜,化学镀铜层连续均匀地覆盖在微弧氧化陶瓷层表面,渗入并填充微弧氧化陶瓷层内部呈网状分布的孔隙,形成交错咬合状态。

(2) 相对于基体镁合金,微弧氧化陶瓷层的腐蚀电位提高了150 mV,腐蚀电流密度下降3个数量级,耐蚀性显著提高。经微弧氧化及化学镀铜处理所得复合膜层的腐蚀电位最正,膜层腐蚀倾向进一步降低。但由于化学镀铜层与基体镁合金之间产生的电偶腐蚀,导致复合膜层的耐蚀性较陶瓷层有所下降。

(3) 化学镀铜层的电阻率为1.86×10-2 mΩ·cm,显著提高了微弧氧化陶瓷层表面的导电性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414