摘要

以E44型环氧树脂 (EP) 为填充材料,制备了环氧树脂填充重结晶碳化硅 (EP/RSiC) 复合材料。通过对表面形貌、动态电位极化曲线、电化学阻抗图谱、腐蚀速率进行分析,研究了EP/RSiC在静态室温条件下2 mol/LH2SO4溶液和4 mol/L NaOH溶液中的腐蚀行为。结果表明:EP/RSiC复合材料结构致密,具有较低的腐蚀电流密度和较高的自腐蚀电位,抗腐蚀性良好。EP/RSiC复合材料的腐蚀由SiC的活性溶解造成,因此EP/RSiC复合材料更容易受到碱性溶液的腐蚀,并且其腐蚀行为受电荷传递控制;EP/RSiC复合材料的腐蚀速率随EP填充量的增加而减少。15% (体积分数) EP/RSiC的抗腐蚀性最佳,在2 mol/L H2SO4溶液中的腐蚀速率为152 mg/(dm2·d),在4 mol/L NaOH溶液中的腐蚀速率为310 mg/(dm2·d),与RSiC相比其腐蚀保护效率分别达到90.5%和93.7%。

关键词: 重结晶碳化硅; 环氧树脂; 复合材料; 腐蚀; 电化学

自从人类使用材料以来,腐蚀就一直是一种造成材料性能退化的不可逆转自然现象,材料腐蚀会引起设备、机械、管道等破坏[1,2],且高温、高压、强酸或强碱的工作环境对材料提出了更高的要求。在陶瓷材料中,重结晶碳化硅 (RSiC) 具有纯度高、硬度高、耐磨损、热膨胀系数小、化学性质稳定和耐腐蚀等优点,可用于强腐蚀性环境中[3,4,5,6]。但是由于自身在烧结过程中不产生收缩的特征使得其致密度不高,易产生气孔且气孔基本为开口连通结构[7],这使得RSiC与腐蚀介质的实际接触面积远大于RSiC的表面积,导致其抗酸碱腐蚀性下降。研究[8,9,10]表明,RSiC在酸性和碱性溶液中会发生腐蚀。Weidenmann等[11]研究表明,RSiC因为其本身具有较高的气孔率,所以更容易受到腐蚀。Kim等[12]和Cook等[13]研究表明,潮湿氛围能加速SiC颗粒的溶解。

研究[14,15,16]认为,E44型环氧树脂具有良好的粘结性与密封性,能耐酸碱和其他介质的腐蚀,是一种常用的防腐材料。如果采用E44型环氧树脂填充RSiC,制备成环氧树脂/重结晶碳化硅复合材料 (EP/RSiC),就可以降低RSiC与腐蚀介质的接触面积,有可能提高RSiC的抗酸碱腐蚀性。目前,对于EP/RSiC在强酸、强碱溶液中腐蚀的研究较少。

本文采用E44型环氧树脂对RSiC进行填充,制备出不同填充量的EP/RSiC,并对其表面形貌、动态电位极化曲线、电化学阻抗图谱、腐蚀速率进行分析测试,探究了E44型环氧树脂填充量对RSiC抗酸碱腐蚀性能的影响,以期为RSiC的研究提供基础数据。

1 实验方法

1.1 实验原料及实验设备

RSiC为实验室自制,平均气孔率约15%~17%。实验所用浓H2SO4,NaOH,无水乙醇,1,3丁二烯均为分析纯;环氧树脂 (E44型) 为工业级。

采用NEXUS 470型Fourier变换红外光谱仪 (FT-IR) 对试样进行测试,测试使用波数范围500~4000 cm-1。采用JSM-6360LV型扫描电子显微镜 (SEM) 观察试样腐蚀前后表面及断面形貌。采用SHIMAD-ZU XRD-6000型X射线衍射仪 (XRD) 对材料相组成进行分析,实验参数为:CuKα (λ=0.15418 nm),电压35 kV,电流30 mA,扫描范围5~50°,扫描歩宽0.02,每步时间10 s。

1.2 试样处理

把RSiC切成10 mm×10 mm×6 mm立方体,然后进行抛光处理,用无水乙醇溶液清洗干净后备用。称取一定量E44-环氧树脂在75 ℃下预热30 min,待其具有较好流动性后取出,再加入固化剂混合均匀 (环氧树脂与固化剂的比例为9∶1)。然后将RSiC浸入环氧树脂与固化剂的混合液中,进行抽真空处理,之后在120 ℃下固化180 min,清除掉表面残留物后可得到EP/RSiC。最后对EP/RSiC进行抛光处理,用无水乙醇溶液超声波清洗干净后烘干,保存待用。

1.3 环氧树脂填充量

通过调整环氧树脂与固化剂的比例与抽真空处理的时间,本实验制备了环氧树脂填充量分别为8% (体积分数),10%,15%的EP/RSiC,下文分别用8%EP/RSiC,10%EP/RSiC,15%EP/RSiC表示。根据下式计算出环氧树脂的填充量W:

W=VV0×100% (1)

其中,V为填充环氧树脂体积,cm3;V0为RSiC体积,cm3。

1.4 腐蚀速率测试

将试样分别浸入2 mol/L H2SO4溶液和4 mol/L NaOH溶液中,密封后室温下保存。每隔24 h取出试样,用流动清水冲洗30 min,再用无水乙醇溶液超声波清洗,烘干后称重。每个试样称量5次求平均值,每组3个平行试样。实验采用失重法,根据下式计算出试样分别在2 mol/L H2SO4溶液和4 mol/L NaOH溶液中的腐蚀速率K:

K=W0?W1St (2)

其中,W1为腐蚀后试样质量,mg;W0为试样原始质量,mg;S为试样表面积,dm2;t为试样腐蚀时间,d。

1.5 电化学测试

用导电膏将绝缘铜线粘到试样表面后,在铜线与试样相连处涂上树脂,防止缝隙腐蚀发生。再将固定好的试样浸入腐蚀介质 (电解质) 中,待自腐蚀电位稳定后进行测试。电化学测试使用PGSTAT302N 型Autolab电化学工作站。实验采用经典三电极体系,腐蚀介质为2 mol/L H2SO4溶液时,参比电极为Hg2SO4电极,辅助电极为Pt电极,研究试样为工作电极;腐蚀介质为4 mol/L NaOH溶液时,参比电极为Hg-HgO电极,辅助电极为Pt电极,研究试样为工作电极。电化学测试在室温下进行,极化曲线的扫描速率为20 mV/s,开始电位为-1 V/s,扫描结束电位为2.5 V/s。电化学阻抗使用电化学工作站EIS软件测量,测试的振幅为105~10-2 Hz,取50个测试点。

2 结果与讨论

2.1 EP/RSiC复合材料的红外光谱

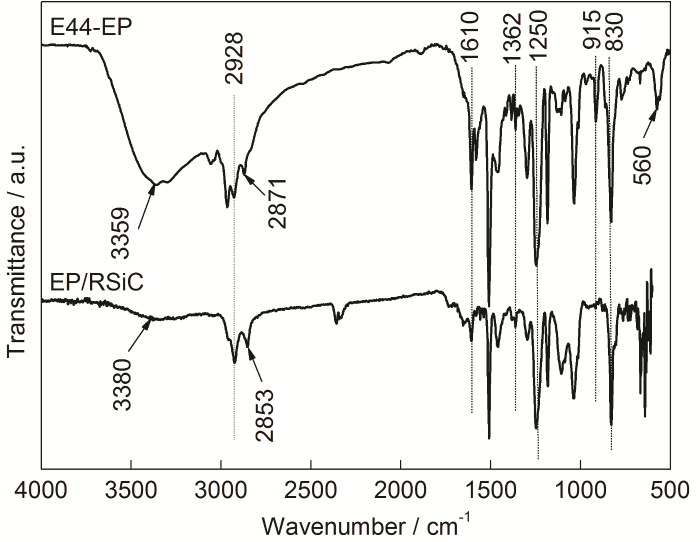

图1为E44-环氧树脂和EP/RSiC复合材料的红外光谱。与标准环氧树脂红外光谱对照[17],可判定EP/RSiC复合材料中的聚合物仅为环氧树脂。波数在830 cm-1处为对位取代苯环H的面外弯曲振动;在915 cm-1处为环氧基团的特征吸收峰;在1250 cm-1处为苯醚伸缩振动;在1362 cm-1处为双酚A中双甲基对称弯曲振动;在1610 cm-1处为芳环C—H伸缩振动;2853和2928 cm-1分别为甲基和亚甲基的C—H伸缩振动;3380 cm-1处为OH伸缩振动。EP/RSiC复合材料的主要特征吸收峰与E44-环氧树脂基本一致,部分吸收峰向低波数方向移动,这说明环氧树脂填充了RSiC的结构空隙,并且环氧树脂和碳化硅颗粒之间存在类似氢键的物理粘结作用[18]。

图1 E44-环氧树脂和EP/RSiC复合材料的红外光谱图

2.2 EP/RSiC复合材料的XRD谱

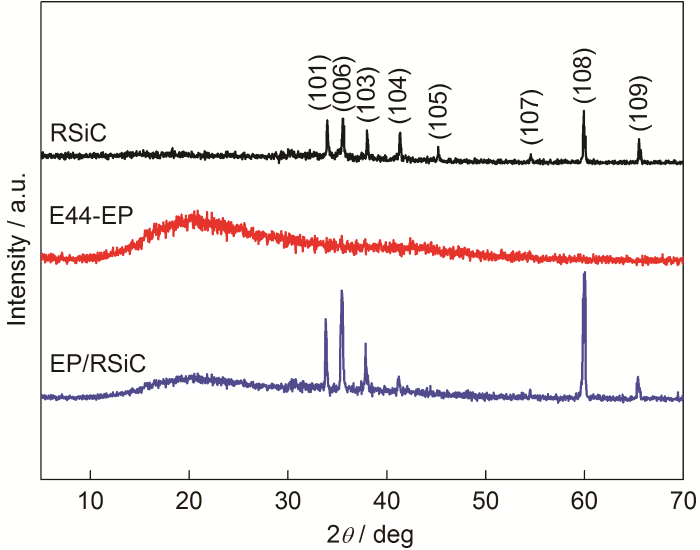

图2为RSiC、E44-环氧树脂和EP/RSiC复合材料的XRD谱。可以看出,RSiC在2θ为34°,35°,38°,41°,45°,54°,59°和65°处有尖锐的衍射峰出现,这些衍射峰分别对应 (101),(106),(103),(104),(105),(107),(108) 和 (109) 晶面,表明RSiC具有较好的晶体结构;E44-环氧树脂在2θ为15°和25°之间出现了宽散的衍射峰,这说明E44-环氧树脂为无定型结构的非晶体。对于EP/RSiC复合材料来说,其同时具有RSiC和E44-环氧树脂的衍射峰特征,这说明RSiC和E44-环氧树脂的结晶状态没有改变,环氧树脂和碳化硅颗粒是通过物理粘结作用结合在一起,这与从红外光谱得到的结果相一致。

图2 RSiC、E44-环氧树脂和EP/RSiC复合材料的XRD谱

2.3 EP/RSiC复合材料的表面形貌

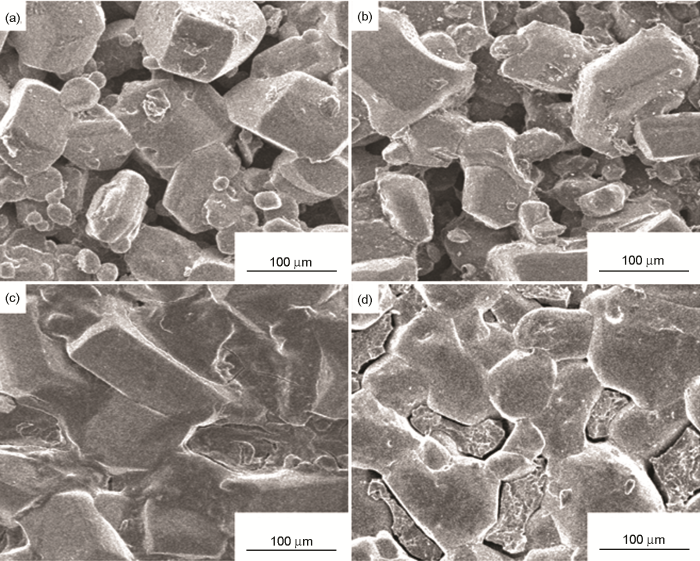

图3为RSiC和EP/RSiC在腐蚀前后的SEM像。对比图3a和b可以看出,RSiC发生较为严重的腐蚀,经腐蚀后SiC小颗粒消失,一部分SiC大颗粒开始溶解,腐蚀现象明显。结合图3c和d可知,对于EP/RSiC来说,浸入的环氧树脂填充了RSiC的结构空隙,减少了气孔率,经腐蚀后有少量的环氧树脂脱落,SiC大颗粒受到轻微腐蚀,抗腐蚀性相对于RSiC有显著提高。

图3 腐蚀前后的RSiC和EP/RSiC的SEM像

2.4 EP/RSiC复合材料的极化曲线

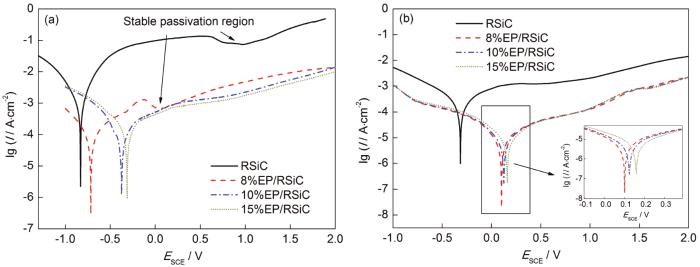

图4是RSiC和EP/RSiC在2 mol/L H2SO4溶液和4 mol/L NaOH溶液中的极化曲线。从图4a可以看出,在阳极区间内,RSiC与EP/RSiC都表现出明显的由活化向钝化转变的特征。对于RSiC来说,阳极极化开始后,电流密度随电压增加而明显增加,表现为阳极活性溶解,这是由于Si和C等发生了快速溶解。极化曲线保持一段时间的稳定之后,腐蚀电流密度迅速减小,RSiC在0.64~1.00 V区间内形成稳定的钝化膜,表现为稳定钝化状态。这归因于试样在表面形成了致密的钝化膜,钝化膜使得试样表面的阳极活性溶解受到抑制。在2 mol/L H2SO4溶液中,EP/RSiC的钝化区间 (-0.14~0.17 V) 与RSiC的钝化区间宽度相似,且EP/RSiC的钝化电流密度比RSiC的更小,因此EP/RSiC比RSiC拥有更好的耐蚀性。从图4b可以看出,RSiC和EP/RSiC在4 mol/L NaOH溶液中无明显钝化区存在;EP/RSiC的腐蚀电流密度比RSiC的腐蚀电流密度减少了一个数量级,同时腐蚀电位明显地向正向偏移,这表明EP/RSiC具有更好的抗腐蚀性。

图4 RSiC和EP/RSiC在2 mol/L H2SO4溶液和4 mol/L NaOH溶液中的极化曲线

SiC在酸性和碱性环境中的阳极反应如下[19]:

在酸性溶液中:

C+2H2O (l)→CO2 (g)+4H+ (aq)+4e?(3)

SiC+2H2O (l)→SiO2 (s)+C(s)+4H+(aq)+4e?(4)

在碱性溶液中:

SiC+6OH? (aq)→SiO32?+C (s)+3H2O+4e? (5)

通过建立的电化学腐蚀反应可以看出,在碱性溶液中,SiC溶解形成C和SiO32-,而在2 mol/L H2SO4溶液中则形成C和SiO2层。在酸性溶液中,SiC与H2O反应形成SiO2层,导致腐蚀电流密度的强烈降低和开路电位的正向移动。

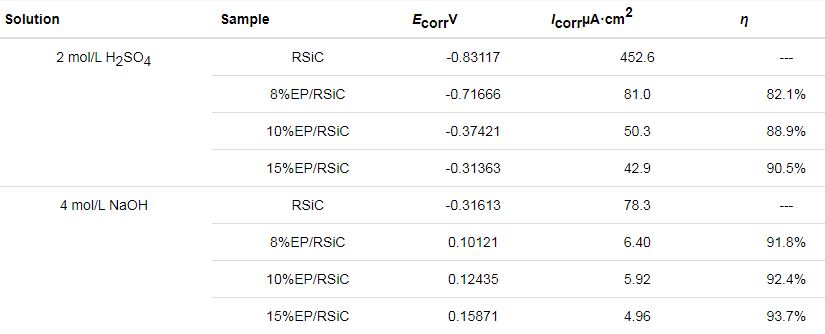

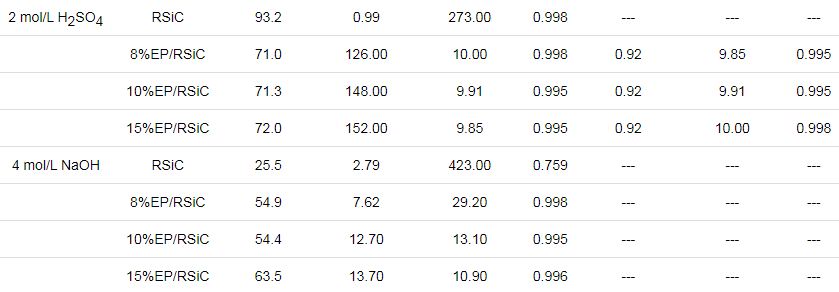

对极化曲线进行拟合,得到的腐蚀电位 (Ecorr) 和腐蚀电流密度 (Icorr) 列于表1。根据下式计算出试样分别在2 mol/L H2SO4溶液和4 mol/L NaOH溶液中的保护效率:

η=I0corr?IcorrI0corr×100% (6)

其中,η为保护效率;I0corr为RSiC的腐蚀电流密度,?A/cm2;Icorr为EP/RSiC的腐蚀电流密度,?A/cm2。

表1 由极化曲线得到的电化学参数

结合表1中的电化学参数可以看出,无论是在2 mol/L H2SO4溶液中还是4 mol/L NaOH溶液中,与RSiC相比,EP/RSiC腐蚀电位均发生正向移动,腐蚀电流密度下降,这说明RSiC的腐蚀倾向高于EP/RSiC的。因为腐蚀电位越低,材料越早开始在特定环境中腐蚀,反之亦然[20]。腐蚀速率由腐蚀电流密度决定,腐蚀电流密度越大,腐蚀速率越快[20],所以RSiC的腐蚀速率大于EP/RSiC的。

2.5 EP/RSiC复合材料的电化学阻抗谱

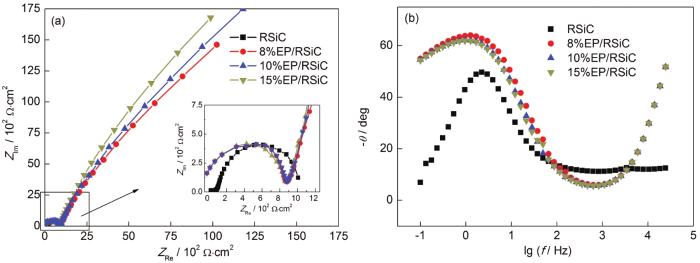

图5为RSiC和EP/RSiC在2 mol/L H2SO4溶液中的Nyquist和Bode图。从Nyquist图中可以看出,RSiC在2 mol/L H2SO4溶液中的阻抗谱仅存在一个高-低频的容抗弧,这表明在测试频率范围内,RSiC的电极反应由电荷传递控制,所以其Bode图中应存在一个容抗弧,如图5b所示。对于EP/RSiC来说,其在酸性溶液中的阻抗谱由一个高-中频的容抗弧和一个中-低频的容抗弧共同组成。高-中频的容抗弧主要是受到钝化膜的影响,中-低频的感抗弧是试样表面的电子转移造成的。通常认为,Nyquist图的直径越大,即电荷转移电阻越大,意味着材料具有较高的阻抗和较低的容抗,其抗腐蚀能力就越强[21,22]。结合图5a可知,15%EP/RSiC在2 mol/L H2SO4溶液中抗腐蚀性略优于10%EP/RSiC和8%EP/RSiC,但远胜过RSiC。由图5b可以看出,与RSiC相比,EP/RSiC的相位角曲线显著上升,且在更宽的范围内接近-90°,这说明了EP/RSiC复合材料拥有更小的电容以及更大的电阻,抗腐蚀性显著提高。

图5 RSiC和EP/RSiC在2 mol/L H2SO4溶液中的Nyquist和Bode图

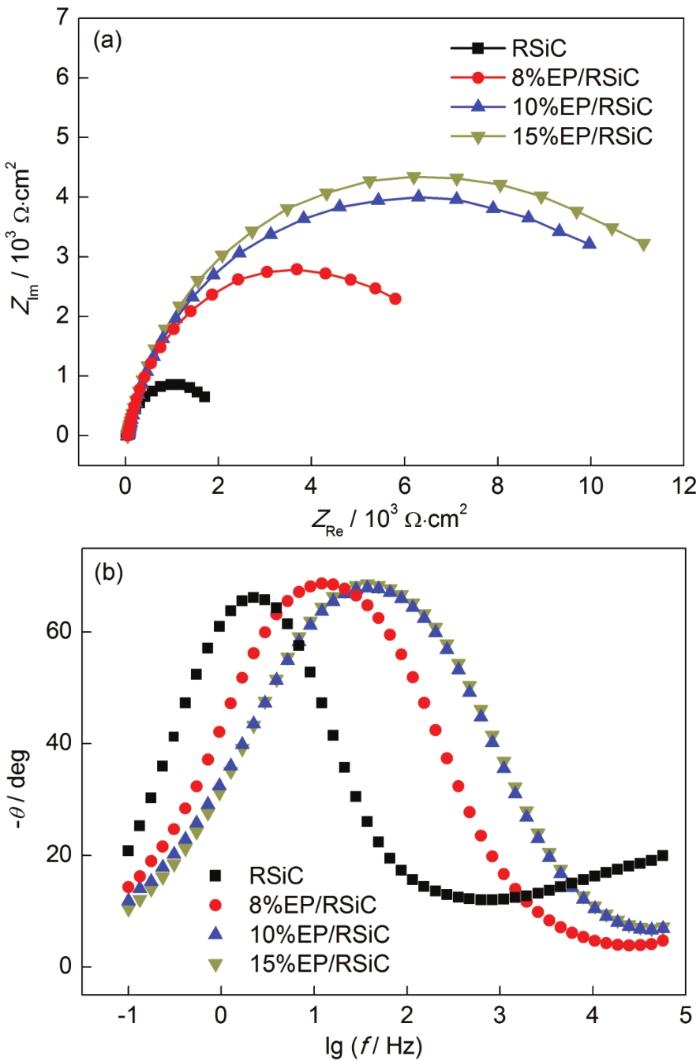

图6为RSiC和EP/RSiC在4 mol/L NaOH溶液中的Nyquist和Bode图。可以看出,RSiC和EP/RSiC在4 mol/L NaOH溶液中的阻抗谱为一个高-低频的容抗弧,说明在测试频率范围内电极反应由电荷传递控制。根据容抗弧半径的大小,可以判断出试样在碱性溶液中的抗腐蚀性排序为:15%EP/RSiC>10%EP/RSiC>8%EP/RSiC>RSiC。由图6b可以看出,添加E-44环氧树脂后曲线向高频方向移动,表明在同一频率下EP/RSiC的阻抗值更高,耐腐蚀性更好,这与从Nyquist图得到的结论相一致。

图6 RSiC和 EP/RSiC在4 mol/L NaOH溶液中的Nyquist和Bode图

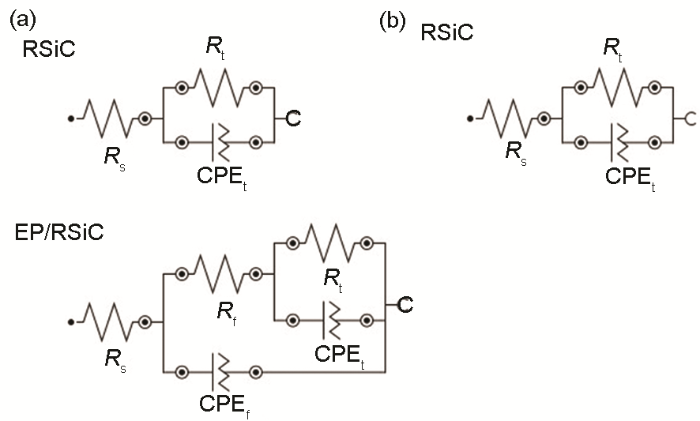

对RSiC和EP/RSiC在2 mol/L H2SO4和4 mol/L NaOH溶液中的EIS图进行拟合[19,21],拟合采用等效电路图如图7所示,获得的相应电化学参数在表2中列出。其中,Rs为溶液电阻,Rt为电荷转移电阻,CPEt为试样表面形成的双电层电容,Rf为钝化膜引起的电阻,CPEf是由钝化膜产生的容抗。由表2可以看出,Rf与CPEf保持稳定,说明EP/RSiC在酸性溶液中的腐蚀主要受电荷转移控制。Rt显著提高,CPEt显著下降,这使得电荷转移时将受到更大的阻碍作用,因此试样的抗腐蚀性更强[21,23]。所以EP/RSiC在酸性溶液和碱性溶液中的抗腐蚀性优于RSiC的,这与从极化曲线得到的结果相一致。

图7 RSiC和EP/RSiC分别在2 mol/L H2SO4和4 mol/L NaOH溶液中EIS拟合的等效电路

表2 由EIS拟合得到的电化学参数

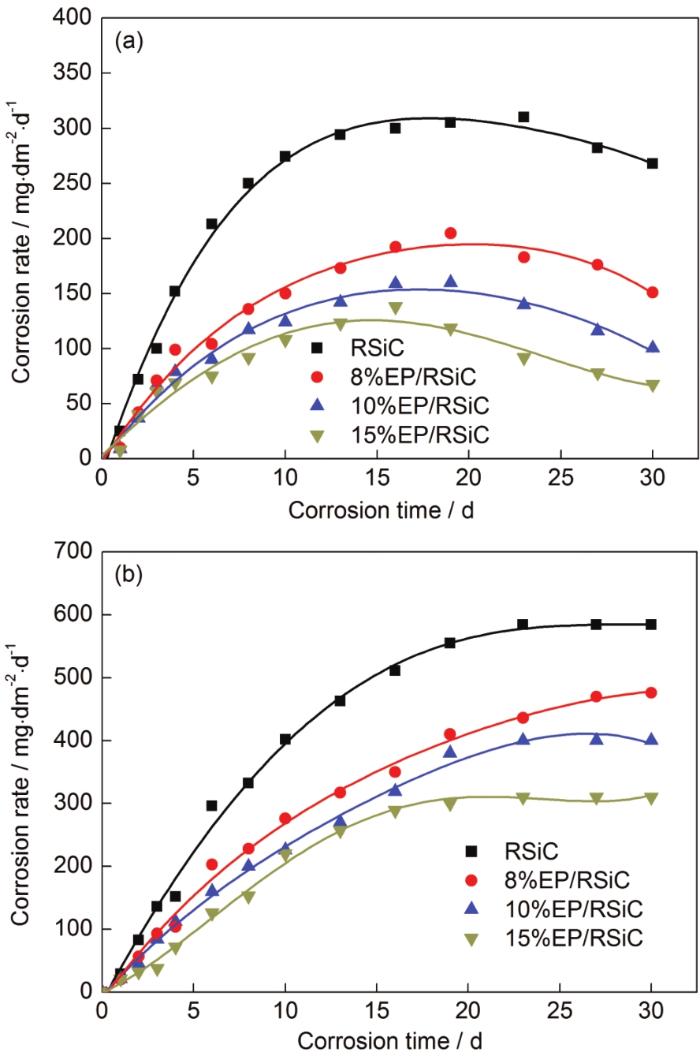

2.6 EP/RSiC复合材料的腐蚀速率

图8为RSiC和EP/RSiC分别在2 mol/L H2SO4溶液和4 mol/L NaOH溶液中的腐蚀速率。由图8a可以看出,在2 mol/L H2SO4溶液中,EP/RSiC腐蚀速率随环氧树脂填充量的增加而减少,且质量损失比RSiC更少,这是由于EP/RSiC中大量的气孔被填充以及E44型环氧树脂本身具有良好的抗腐蚀性。同样的,在4 mol/L NaOH溶液中,也可得到相同结论。经计算,在2 mol/L H2SO4溶液中,RSiC腐蚀速率稳定在311 mg/(dm2·d),15%EP/RSiC的腐蚀速率稳定在152 mg/(dm2·d);RSiC的腐蚀速率约为EP/RSiC的2.1倍。在4 mol/L NaOH溶液中,RSiC的腐蚀速率稳定在585 mg/(dm2·d),15%EP/RSiC的腐蚀速率稳定在310 mg/(dm2·d),RSiC的腐蚀速率约为EP/RSiC的1.8倍。

图8 RSiC和EP/RSiC分别在2 mol/L H2SO4溶液和4 mol/L NaOH溶液中的腐蚀速率

对比图8a和b可以看出,与在4 mol/L NaOH溶液中的腐蚀速率比较,RSiC和EP/RSiC在2 mol/L H2SO4溶液中的腐蚀速率要低许多。这是由于两种材料在2 mol/L H2SO4溶液中都生成了SiO2保护层,SiO2保护层在减缓材料腐蚀的同时也减少了其质量变化,最终表现为腐蚀速率的减少。

3 结论

(1) 在EP/RSiC复合材料中,E44型环氧树脂提高了重结晶SiC的结构致密性,且与SiC颗粒间结合良好,在空间结构上减少了SiC颗粒与腐蚀介质的接触面积,起到阻隔作用。

(2) EP/RSiC复合材料腐蚀的主要原因是SiC颗粒的溶解且腐蚀行为受电荷传递控制。增加环氧树脂填充量可以提高EP/RSiC抗腐蚀性;其中,15%EP/RSiC的抗腐蚀性最佳,在2 mol/L H2SO4和4 mol/L NaOH溶液中的腐蚀保护效率分别达到90.5%和93.7%。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414