摘要

热障涂层能显著提高航空发动机的效率和推重比,具备保护关键热端部件 (例如涡轮叶片) 能力而获得广泛运用,其构成一般由外表面的陶瓷隔热层和抗高温氧化的中间粘接层组成。在热障涂层体系中,粘接层抗高温氧化性能的好坏直接决定了热障涂层体系的服役性能和寿命,因此受到相关研究者的关注。金属Pt改性的粘接层具有优异的抗高温氧化和热腐蚀综合性能,特别是表面生成的连续致密Al2O3氧化膜抗剥落性强,是高温防护金属粘结层的优选方案。本文重点介绍了Pt改性MCrAlY粘接层和Pt改性铝化物涂层的研究现状和进展,并且论述了制备方法与原理及其特点,对先进Pt改性粘接层的发展趋势进行了展望。

关键词: 热障涂层 ; MCrAlY ; 铂铝涂层 ; 活性元素

航空发动机涡轮前进口温度高低是衡量发动机水平的重要指标,它直接决定和影响着发动机能效和推重比。目前推重比8级以上的先进航空发动机前端温度已达到1900 K[1],该温度已经远远超过了大部分金属的熔点,对叶片结构材料的选材提出了新的挑战。为了实现在如此高温下长期工作,研究者开发了如下3种技术来提高涡轮叶片的耐久性与可靠性[2,3,4,5,6]:(1) 先进单晶高温合金技术;(2) 高效气膜冷却技术;(3) 热障涂层 (TBCs) 技术。上述技术合称为航空发动机涡轮叶片三大关键技术,是实现涡轮工作叶片在更高温度下服役的可靠保障。典型的TBCs系统通常由表面陶瓷层 (TC) 和金属粘接层 (BC) 组成,在服役条件下粘结层表面会形成热生长氧化膜 (TGO)。

金属粘接层位于陶瓷面层和金属基体之间,一方面可以改善金属基体与陶瓷面层的物理相容性,另一方面可以缓解陶瓷层和金属基体之间热膨胀系数的不匹配[6,7,8]。目前,应用最广泛的是MCrAlY型粘接层 (M=Ni,Co或NiCo),它不依赖于合金基材,可通过真空电弧镀、热喷涂等方式实现包覆沉积,具有良好的抗高温氧化和抗热腐蚀能力。高温服役环境下,金属粘接层会形成一层连续致密的Al2O3层,从而保护和防止粘接层进一步氧化。随着服役时间的延长,氧化膜不断增厚,内应力不断增大,最终导致氧化膜界面附近的陶瓷涂层发生剥落而失效。由于先天Al含量不足,MCrAlY包覆涂层主要由γ/γ‘和少量β相组成,在1050 ℃以下它拥有优异的抗氧化性能,但难以在1100 ℃及以上长期稳定工作,因此研发具有更高服役温度的金属粘接层十分迫切[7,8]。NiAl系粘接层以其更高的熔点和抗高温氧化特性受到越来越多的关注,适于在1100 ℃以上高温环境服役。研究[1,7]表明,通过添加活性元素对MCrAlY和NiAl进行改性是一种提高涂层抗氧化性能的有效手段,例如Pt、Y和Nd掺入后倾向于占据Ni3Al或NiAl中Ni的位置,而La,Sm,Ce,Eu,Hf和Zr掺入后则更倾向于占据Al的位置,掺杂后均可有效提高涂层抗氧化性能。在这些掺杂或合金化元素中,Pt的改性效果最为明显,国内外相关研究机构或公司已经实现Pt改性铝化物涂层的大范围工业应用[9,10,11]。

1 热障涂层的制备方法

1.1 等离子喷涂陶瓷涂层

等离子喷涂 (APS) 是早期运用于制备热障涂层的工艺方法[12,13],具有沉积效率高、成本低廉的特点,至今仍在规模使用。其主要原理是采用等离子体将Y2O3稳定的ZrO2 (YSZ) 粉末加热至熔融状态,而熔融状态的球形粉末高速撞击工件后发生塑性变形,并粘附于基体表面,随着沉积时间的延长而累积形成一定厚度的涂层。

等离子喷涂工艺制备的陶瓷涂层具有如下特点[12,13]:(1) 涂层具有一定的孔隙率,同时存在较多的横向界面对热流传输起阻挡作用,可有效降低陶瓷层的热导率;(2) 显微组织呈现片层状,表面粗糙度大,横向应变容限小,高温服役过程中易于发生层片状剥落;(3) 热喷涂过程中涂层内易于出现大量熔渣、夹杂物和微裂纹。

等离子喷涂工艺适用于在尺寸较大零部件上沉积陶瓷涂层,例如航空发动机燃烧室火焰筒、隔热瓦及涡轮静止导向叶片等。

1.2 电子束物理气相沉积陶瓷涂层

电子束物理气相沉积 (EB-PVD) 技术是利用高能电子束轰击陶瓷靶材使之气化,靶材以分子或者原子的形式沉积于工件表面以形成涂层。

该工艺具有以下特点[14]:(1) EB-PVD制备的陶瓷层和金属粘接层主要以化学结合为主,涂层结合强度高,其寿命较热喷涂涂层寿命可提高约6倍;(2) EB-PVD制备的陶瓷层呈现典型的柱状晶结构,具有较高的应变容限,抗热震能力强。

EB-PVD适用于制备军、民用高性能航空发动机涡轮动叶片以及少量燃气轮机涡轮动叶片等。EB-PVD设备昂贵,目前主要依赖进口。并且,工艺控制较为复杂,需要真空条件,导致生产成本较高而限制其大量的运用。

1.3 多弧离子镀沉积金属粘结层

多弧离子镀 (AIP) 是采用电弧放电的方法,在固体的阴极靶材上直接蒸发金属,蒸发物是从阴极弧光放出的阴极物质的离子,从而在基材表面沉积成为薄膜的方法。

该方法具有如下特点:从阴极直接产生等离子体,不用熔池,阴极靶可根据工件形状在任意方向布置,使夹具大为简化;入射粒子能量高,膜致密度高,强度耐久性好,附着强度好;离化率高,一般可达60%~80%;从应用的角度来讲,其突出优点是蒸镀速率快。该制备技术通常用于MCrAlY粘接层的制备。

1.4 化学气相沉积金属粘结层

化学气相沉积 (CVD) 是利用气态物质在基体表面进行化学反应形成固态沉积物的方法[15,16],工作时样件不与渗剂组元直接接触。与APS和EB-PVD相比,CVD不受工件形状的限制,在各种形状复杂工件上均可实现涂层的均匀沉积,而且适用于在涡轮叶片内腔部位沉积铝化物涂层,制备的涂层表面光滑、致密、结合力强 (通常与基体融为一体)。该工艺是制备低活度渗铝涂层和铂铝涂层的主要方法。

除以上制备方法之外,粘结层制备工艺还包括超音速火焰喷涂、等离子熔敷、磁控溅射、激光熔敷等等。由于制备工艺对涂层的性能有着重要的影响,因此涂层沉积工艺的改进对于热障涂层性能的提升具有重要的工程价值和指导作用[17]。由于传统渗铝涂层及MCrAlY包覆涂层已有大量文献报道和介绍,本文将重点关注Pt改性金属粘结层的研究进展。

2 Pt改性粘接层研究进展

2.1 Pt改性的NiCoCrAlY涂层[18,19]

传统MCrAlY涂层相结构与镍基高温合金接近 (主要呈γ/γ’结构),其性能远远低于预期最佳状态,主要表现为更高温度下抗高温氧化性能不足,因此相关研究者尝试通过改变沉积方式或加入其它元素 (例如Pt或者稀土元素等) 来对其进行改性,以进一步提高其高温服役性能。研究[18,19]证实,Pt的加入可以促进Al向Pt富集区域的上坡扩散,即通过Pt在MCrAlY涂层外层富集的方式促进Al上坡扩散,提高表面Al浓度,以利于发生选择性氧化而形成保护性强的α-Al2O3膜。

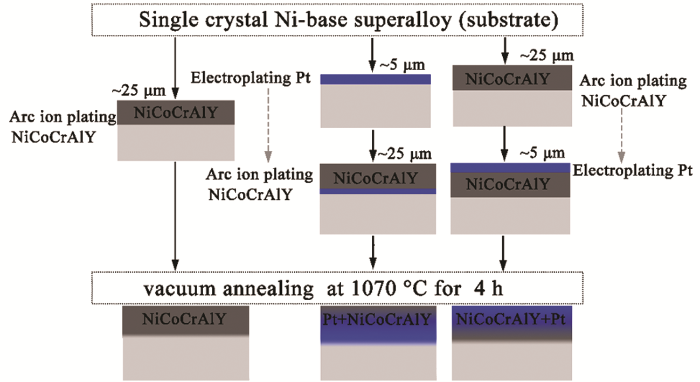

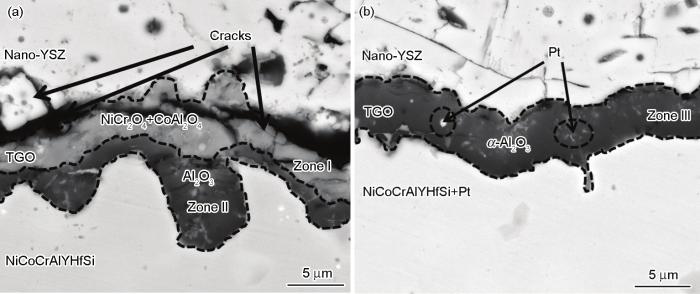

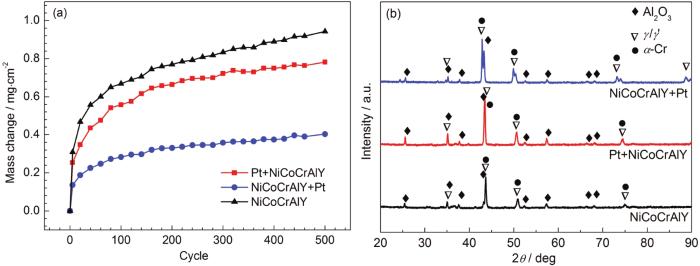

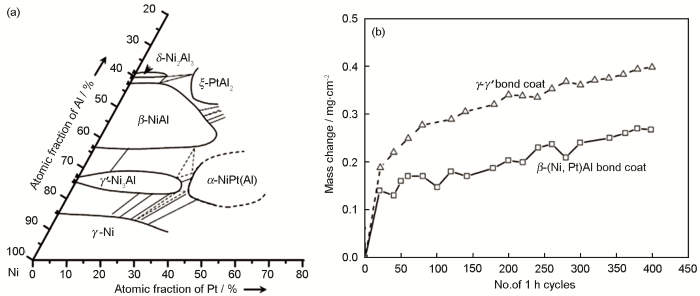

本课题组开展并对比研究了不同预镀Pt方式对MCrAlY型涂层高温氧化性能的影响 (如图1和2所示)[18],结果表明,NiCoCrAlY表层电镀Pt后抗高温氧化性能最佳,而且NiCoCrAlY涂层采用不同方式电镀Pt并退火后,表层相成分也发生了明显的变化。原始沉积态NiCoCrAlY主要由γ/γ‘,α-Cr和δ-(Co,Cr,Ni) 组成。通过在底层预镀Pt并真空退火处理,有效减少了NiCoCrAlY涂层中α-Cr的含量。而在NiCoCrAlY表层电镀Pt并退火后,不仅消除了α-Cr、δ-(Co,Cr,Ni) 相、而且使得涂层中β-NiAl相含量大大增加。由于β-NiAl抗氧化能力明显强于γ/γ’相,且表层消除了α-Cr和δ-(Co,Cr,Ni) 相,可以有效避免Ni,Co和Cr在氧化初期参与反应,有利于形成单一的α-Al2O3膜。

图1 Pt改性NiCoCrAlY粘接层制备流程图[18]

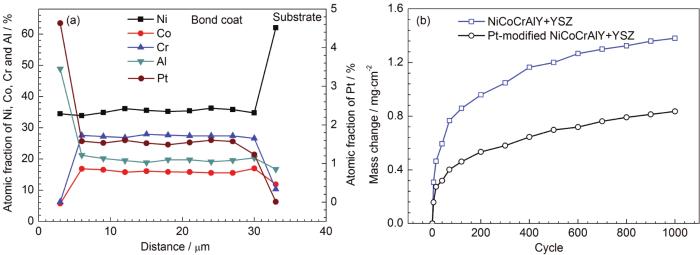

普通MCrAlY粘接层于1050 ℃以上温度长期服役后,在氧化膜中通常会产生尖晶石相,尖晶石相本身的疏松多孔特性会导致氧化膜保护性较弱。表面添加Pt后,NiCoCrAlY-4YSZ热障涂层体系的粘结层表面Al含量大幅度提高,如图4a所示,这是由于Pt的加入促进了粘接层中Al向表面上坡扩散所致,最终提高了表层Al含量。该结构有利于表层形成连续的保护性单相α-Al2O3膜。图3b结果表明,Pt的加入明显降低了NiCoCrAlY涂层的氧化增重速率,使得NiCoCrAlY-4YSZ热障涂层体系的服役性能获得明显提升。

图4 普通NiCoCrAlY-4YSZ和Pt改性的NiCoCrAlY-4YSZ热障涂层于1100 ℃下循环氧化1000次后的截面形貌[19]

图2 不同方式电镀Pt改性的NiCoCrAlY涂层的氧化增重曲线以及氧化后表面XRD谱[18]

图3 Pt改性NiCoCrAlY-4YSZ制备态截面元素分布和热障涂层体系循环氧化增重对比[19]

如图4所示[19],普通NiCoCrAlY涂层界面处形成内层α-Al2O3+外层 (Ni,Co)(Cr,Al)2O4尖晶石的双层结构,循环热震作用下 (Ni,Co)(Cr,Al)2O4尖晶石内部产生了大量疏松多孔结构。

Pt改性促进了NiCoCrAlY粘接层中Al的上坡扩散,改善了其表层的组织及相成分,明显提高了其抗高温氧化性能,在高温服役条件下能够避开尖晶石相获得具有单相结构的α-Al2O3氧化膜,有效提高了高温服役环境下热障涂层体系的寿命[19]。

综上所述,表面电镀铂改性可实现MCrAlY涂层抗氧化性能的有效提升,同时避免了尖晶石氧化物的产生,有利于热障涂层体系整体服役寿命的延长。

2.2 铂铝涂层研究进展

2.2.1 低S含量 (Ni,Pt) Al涂层

铂铝涂层以其优异的抗高温氧化性能而被广泛应用于商用航空发动机热障涂层的粘接层,美国GE、普惠和英国罗罗公司均采用铂铝涂层作为其商用航空发动机热障涂层的主要金属粘接层。由于国外技术封锁和铂铝涂层相控制技术等难题存在,国内包括中国科学院金属研究所在内的相关研究单位虽然较早地开展了铂铝涂层研究,但铂铝涂层工程化应用方面与国外相比仍具有较大差距。

如图5a所示,常见铂铝涂层中主要含有PtAl2,(Ni,Pt)3Al和β-(Ni,Pt)Al等相。其中,PtAl2为脆硬相,一般在粘接层表面析出和存在,服役时易于在冷热交变服役环境下发生脆性断裂,因而其使用范围受到局限。例如,上世纪60~70年代GE燃气轮机涡轮叶片采用包埋渗铝得到具有PtAl2弥散分布结构的铂铝涂层,由于易于在高温下产生脆性贯穿裂纹而压缩了其使用范围。(Ni,Pt)3Al和 (Ni,Pt)Al由于其较好的综合高温力学性能而得到了大面积工程化运用,其中以β-(Ni,Pt)Al相具有最为优异的抗高温氧化性能和抗高温蠕变性能而备受追捧。制备具有单相结构的β-(Ni,Pt)Al相具有较高的技术挑战性,国内航空发动机用热障涂层的 (Ni,Pt)Al粘结层直至近期才出现公开报道[21,22,23,24]。

图5 Ni-Pt-Al在1100 ℃下的三元相图和β-(Ni,Pt) Al和γ/γ‘铂铝涂层循环氧化增重对比[20]

氧化膜粘附性是决定热障涂层体系服役性能和寿命的重要特征,连续致密且拥有较低生长速率的α-Al2O3膜可以显著降低氧化膜内应力和裂纹的产生倾向。影响氧化膜粘附性的因素有很多,而大部分研究报道均采用加入活性元素 (Hf,Y和Zr等) 来提高氧化膜粘附性,这主要是由于活性元素的加入可有效减少有害元素S的富集作用[21]。研究[21,22]表明,10-6级别的S会在高温下从涂层中扩散至粘接层/氧化膜界面处富集而产生微孔洞,使得氧化膜呈疏松多孔结构并明显降低了氧化膜的粘附性。对于铂铝涂层,虽然Pt具备一定的固定和削弱S的作用,但高含量的S仍会导致铂铝涂层氧化膜粘附性变差。

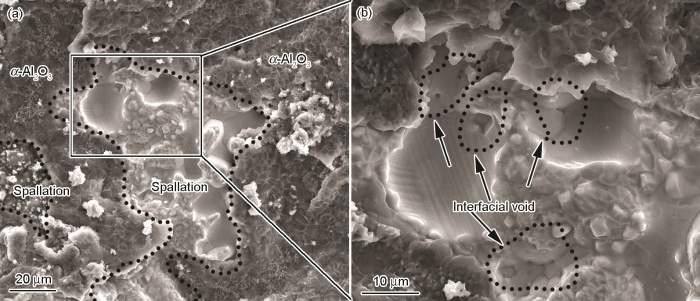

公开报道表明,早期一般采用硫酸盐的镀铂液进行电镀Pt,然后制备 (Ni,Pt)Al涂层,长期的高温氧化后可观察到其氧化膜“背脊”处易于出现裂纹,同时氧化膜呈现疏松多孔结构[22]。

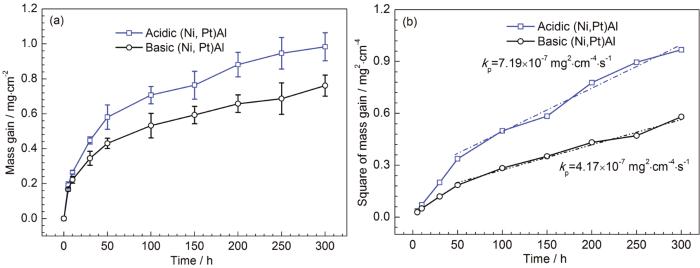

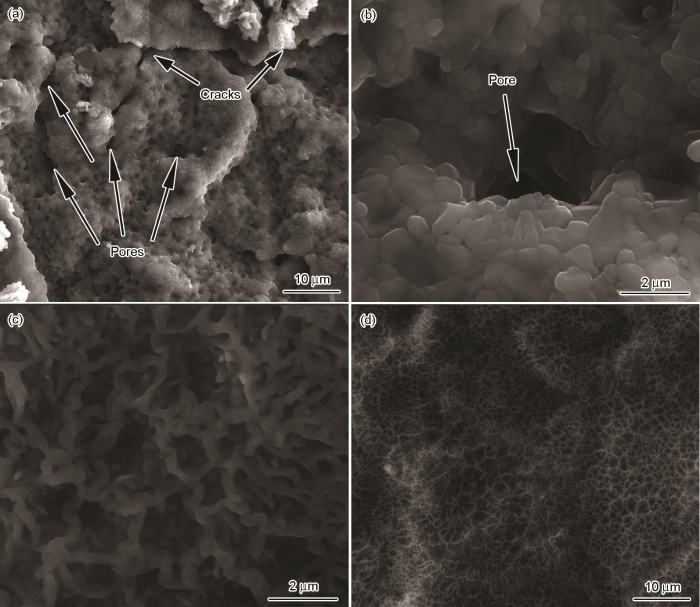

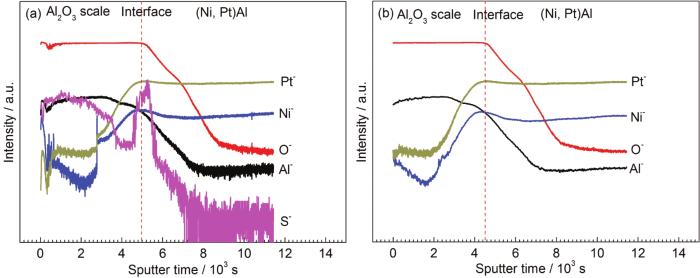

本课题组自行研制并获得了新型碱性电镀铂配方,与传统酸性电镀方法获得的 (Ni,Pt)Al涂层对比,碱性镀铂条件下镀铂制备的 (Ni,Pt)Al涂层在1100 ℃下300 h恒温氧化后增重仅为酸性条件下的58% (如图6所示),且高温氧化后TGO膜呈现致密结构,不同于酸性电镀 (Ni,Pt)Al涂层所得到的疏松多孔的氧化膜结构 (图7)。这主要是因为,酸性电镀铂在电镀过程中SO4-2会引入S,而S进入并固溶于 (Ni,Pt) Al涂层中 (图8),最终导致高温氧化过程中S在粘接层/氧化膜界面处富集 (图9),并在该处形成孔洞。孔洞的存在大大降低了氧化膜和粘接层之间的结合力。随着氧化测试的不断进行,孔洞向外移动,从而形成疏松多孔结构特征的Al2O3氧化膜。

图6 酸性、碱性电镀铂制备的 (Ni,Pt)Al涂层于1100 ℃下恒温氧化300 h氧化动力学曲线[21]

图7 酸性碱性电镀铂制备的 (Ni,Pt)Al涂层于1100 ℃下高温氧化300 h后的表面形貌[21]

图8 酸性电镀铂制备 (Ni,Pt)Al涂层于1100 ℃下循环氧化中发生的氧化膜剥落现象[21]

图9 酸性和碱性电镀铂制备的 (Ni,Pt)Al涂层于1100 ℃下氧化20 h后TOF-SIMS分析[21]

2.2.2 活性元素Hf改性的 (Ni,Pt)Al涂层[23]

由于兼具优异的抗高温氧化和热腐蚀综合性能,铂铝涂层是高推比先进航空发动机热障涂层粘接层的有力竞争者。Pt的加入主要是为了促进形成具有保护性的α-Al2O3膜,消除S的有害作用,同时降低Al的活度、扩大β相区等。为了进一步提升氧化膜粘附性,同时减少界面孔洞的产生,可通过添加Ce、Hf、Y和Zr等活性元素来提高 (Ni,Pt)Al涂层的抗高温氧化性能。这些元素中,最受关注的是Hf,它的加入有利于通过钉扎作用提高TGO膜的结合力,同时占据Al3+扩散通道降低Al2O3生长速率。事实上,对于NiAl系合金或涂层来说,Hf具有比Pt更明显的降低高温氧化速率的作用。

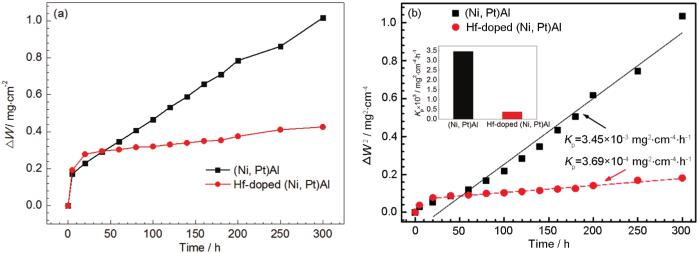

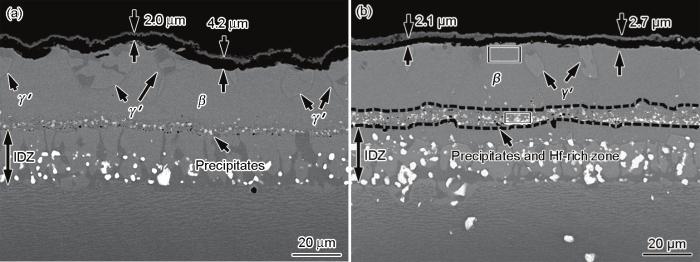

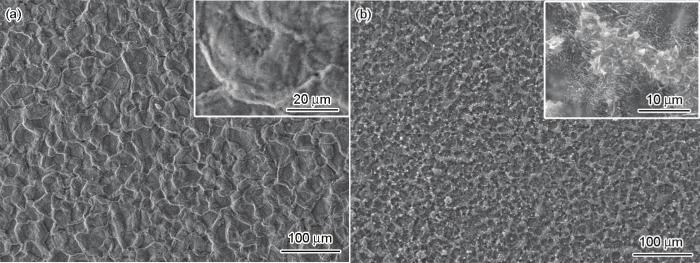

Hf改性的 (Ni,Pt)Al涂层相比于传统的 (Ni,Pt)Al涂层优势主要体现在3个方面:(1) 明显降低了氧化膜的生长速率 (图10);(2) 延缓了涂层退化速率和β→γ’的相转变;(3) Hf的添加在粘接层/基体界面处形成Hf的富集带;(4) Hf的加入有益于形成连续致密的非多孔状的氧化膜结构;(5) Hf的加入有效降低了循环氧化导致的氧化膜起伏褶皱现象 (图11b和12b)。

图10 普通 (Ni,Pt)Al与Hf改性 (Ni,Pt)Al恒温氧化动力学对比[23]

图11 普通 (Ni,Pt)Al与Hf改性 (Ni,Pt)Al涂层恒温氧化后截面形貌对比[23]

图12 普通 (Ni,Pt)Al与Hf改性 (Ni,Pt)Al在1100 ℃下氧化20 h后的表面形貌[23]

3 结论与展望

近年来,Pt改性金属粘接层由于优异的抗高温氧化特性而备受研究者的关注,可作为高推比航空发动机先进热障涂层的粘接层使用。为了适应更高温度下转子叶片的服役要求,同时提高涂层在高温下抵抗长期氧化的能力,贵金属Pt的添加重要且不可或缺。不同种类Pt改性金属粘接层的研制和性能研究,不仅为新型高温热障涂层粘接层在极端服役环境下的稳定可靠服役提供实验数据和技术支撑,同时也为研发新型高性能金属粘接层指明了方向。

由于Pt改性铝化物涂层在服役过程中易于起伏褶皱,在涂层设计和应用时需要关注起伏褶皱带来的陶瓷面层或氧化膜剥落风险。可喜的是,该缺点可通过添加活性元素Hf的方式有效减缓。但是,Pt改性铝化物涂层的Al含量较高,高温下易与单晶高温合金基体发生元素互扩散,诱发单晶内拓扑密堆相 (TCP) 的产生,破坏单晶表层γ/γ‘共格结构,使得单晶高温力学性能被削弱。如何实现拥有铂铝涂层优异抗高温氧化性能,同时较少或不影响单晶合金基体力学性能是研发新一代Pt改性金属粘结层的新挑战。

最后,国外相关学术和科研机构在Pt改性金属粘接层领域取得了大量详实的数据和研究成果,国内系统性研究Pt改性粘接层的单位仍较少,科研投入和商业化Pt改性铝化物涂层的制备工艺规范和质量控制仍存在不足,这限制了Pt改性铝化物涂层在航空发动机叶片上的规模运用,因此需要研究叶片级Pt改性铝化物涂层在地面试车或真机考核状态下的服役行为和性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414