摘要 以低软化点的硼硅酸盐搪瓷作为粘结相,制备了金属搪瓷高温防护涂层,并研究了涂层的抗热震剥落行为。结果表明,硼硅酸盐搪瓷中含有氧化硅的比例越高,搪瓷软化点越高。在硼硅比为0.6(质量分数)时,该搪瓷软化温度高于750℃。热震结果显示,含20%镍颗粒的金属搪瓷复合涂层抗热震性能优异,热震30次后涂层表面完好;而无金属颗粒添加或者金属含量过高(40%)时,热震条件下搪瓷涂层易开裂剥落。

关键词: 搪瓷涂层,高温合金,热震

近年来,随着燃气轮机技术的不断发展,高性能高温防护涂层的研发成为迫切需要[1-3]。按照成分不同,传统的高温防护涂层可以分为两类:一类属于金属涂层[4, 5],主要包括铝化物涂层及包覆式MCrAlY涂层等;另一类属于陶瓷涂层[6, 7],它们不易与基体发生互扩散,而且在服役过程中也不会因氧化消耗而发生退化,因而具有广泛的应用前景。

众所周知,搪瓷涂层本质上属于微晶玻璃涂层,是陶瓷涂层一种,在适当的条件下可以与多种金属或合金等基体形成良好的结合,并且为它们提供优异的抗氧化、耐腐蚀等性能[8-10]。Sarkar等[11]在γ-TiAl合金上制备了MgO-SiO2-TiO2微晶玻璃涂层,在800℃下氧化100h后样品的增重几乎可以忽略不计,可以为基体提供优异的抗氧化性能。但是,当温度提升到1000℃后,涂层在氧化25h后就容易从基体剥落。Das等[12]在镍铬钛合金(AE435)表面以微晶玻璃涂层作为粘结剂,8%氧化钇稳定氧化锆(YSZ)作为面层制备了新型热障涂层体系,该热障涂层具有良好的抗热震性能,在1000℃下100次热循环后基体与涂层间没有出现明显裂纹。

搪瓷涂层具有易于制备、结合良好的优点[13, 14],但是其本征脆性使得它们容易在服役过程中产生裂纹,甚至导致剥落,因此限制了它们在热循环条件下的使用。据报道[15, 16],在玻璃基体中加入韧性金属颗粒或者四方相氧化锆颗粒可以极大提高玻璃基体的力学性能。Krstic等[17]制备了金属Al颗粒增韧玻璃基复合材料,该材料的断裂韧性比原玻璃提高了近60倍。Dlouhy等[18]制备了金属钒颗粒增韧硼硅酸盐玻璃,含有30%(体积分数)钒颗粒的复合材料的断裂韧性比未强化的玻璃高约65%。

在本实验中,开发了一种低软化点的硼硅酸盐搪瓷,研究了搪瓷中的硼硅比对搪瓷性能的影响;在高温合金上成功制备了该搪瓷-氧化铝-镍金属颗粒三元复合涂层,并研究了金属镍颗粒含量对该复合涂层抗热震性能的影响。

1实验方法

1.1实验材料

搪瓷釉的名义成分如表1所示。基于不同的氧化硼与氧化硅质量分数比,将4种搪瓷釉分别命名为BS0.6,BS0.8,BS1.0和BS1.2。搪瓷釉的制备原料SiO2,H3BO3,Al2O3,Na2CO3,ZrO2,为分析纯药品(国药,中国上海)。搪瓷釉粉的制备过程如下:(1)将各种原料准确称取(总量约为500g),而后在QM-3SP4型行星式球磨机中均匀混合约0.5h,并将混合好的粉末倒入刚玉坩埚中。(2)根据成分不同,将粉末在1300~1400℃之间的不同温度下保温1h,以确保原料形成均匀熔体,然后迅速水淬,获得块状的玻璃釉料。(3)将获得的玻璃釉料放入200℃中的烘干箱内烘干,然后放入玛瑙球磨罐中球磨100h,最终获得极其细微的搪瓷粉末。(4)将获得的细微粉末用200目筛子筛过,获得符合粒径要求的粉末,便于后续实验使用。

实验采用的基体为K444高温合金,其成分列于表2。将K444合金加工成直径16mm、高度2mm的圆片,并用碳化硅砂纸进行打磨。打磨完成后,基体用玻璃珠喷砂机进行喷砂处理,喷砂压力为0.3MPa,时间约为30s。喷砂完成后的样品均用酒精进行超声(DR-MS07)清洗。

1.2样品制备

搪瓷块体制备过程如下:首先准确称量2g搪瓷粉末;然后在直径约为16mm的柱状模具中压制成柱体,压力约为10MPa;最后将脱模的搪瓷块体放入不同温度(600,650,700和750℃)的Muffle炉(SX2-5-12)中进行烧结,时间均为10min,完成后立即取出空冷。

搪瓷涂层制备过程如下:(1)实验所用复合涂层配方由BS0.6搪瓷、氧化铝颗粒(粒径为5μm)、金属镍粉(粒径为5μm)混合而成。按照金属镍粉含量不同,分别命名为N0,N20及N40涂层,涂层具体成分如表3所示。将复合涂层原料按照配方称取,并在球磨机中混合1h,得到混合好后的复合涂层搪瓷粉末。(2)将制备好的搪

瓷釉粉末与酒精按照每克粉末比20mL酒精的配比均匀混合成搪瓷料浆。(3)采用喷笔将料浆均匀喷涂在K444基体上,使用压强约为0.2MPa。(4)喷涂后的基体在100℃下干燥2h,然后直接送入1000℃的Muffle炉中进行烧结,烧结10min后取出空冷,获得均匀致密的搪瓷涂层。

1.3实验与表征

红外光谱测量样品采用溴化钾压片法,溴化钾与搪瓷粉末质量比为100比1,并在玛瑙研磨钵下充分研磨后,在20MPa压力下压制成片状样品,最后采用Magna-IR 560型Fourier变换红外光谱仪对样品进行红外光谱分析。

热震实验在Muffle炉中进行,实验温度为900℃。试样先在Muffle炉中保温10min,然后取出,并立刻(3s内)放入水中冷却至室温(室温约为25℃),从加热到冷却视为一个实验周期。每5个周期进行一次称重,并记录样品质量变化,称重仪器为SartoriusBP211D电子天平(精度0.01mg)。利用InspectF50型扫描电子显微镜(SEM)并结合X-Max能谱仪(EDS)对涂层的形貌及成分进行分析。

2结果与讨论

2.1硼硅比对搪瓷性能的影响

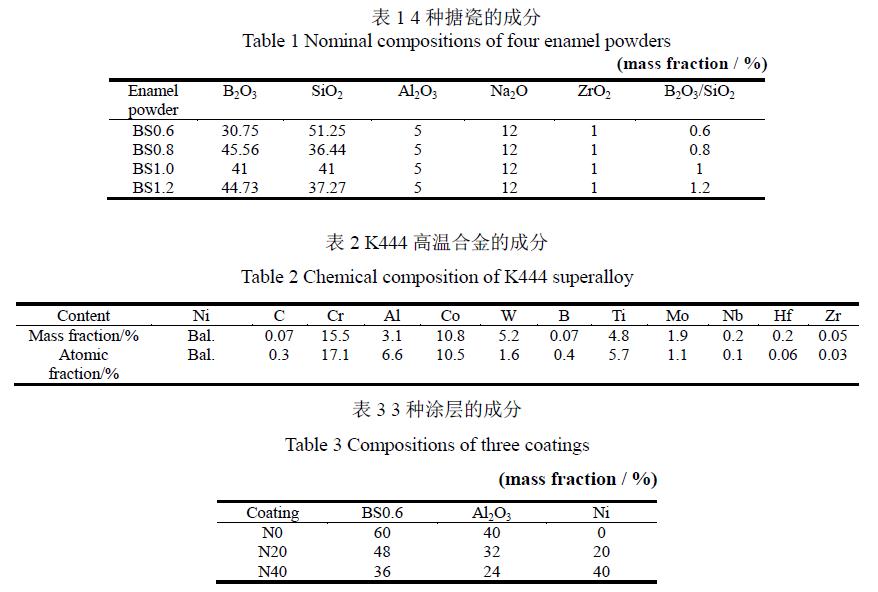

图1显示了4种不同硼硅比搪瓷的红外吸收光谱,4个谱图形状较为相似。谱图中显示了4个较为明显的吸收峰,其中波数约为460cm-1的吸收峰可归属为[SiO4]的弯曲振动[19, 20],这一峰位随硼硅比的增大而减弱,表明Si4+作为网络形成体的地位随着氧化硼的增多而被削弱。而在波数为690cm-1附近的峰通常是由B-O键与Al-O的弯曲振动造成的[21-23],随着硼硅比的逐渐降低,峰型逐渐变的尖锐,这可能是由于随着氧化硼含量降低,[AlO4]增多造成的。900~1200cm-1波数的峰是由[BO4]的伸缩振动及Si-O-Si键反对称伸缩振动叠加造成的。1300~1500cm-1波数的峰是由[BO3]中的B-O-B键的伸缩振动造成的[22, 23],该峰位随着硅硼比降低同样发生收缩,表明硅硼比的降低导致了[BO3]的减少。

图1搪瓷样品的红外吸收光谱

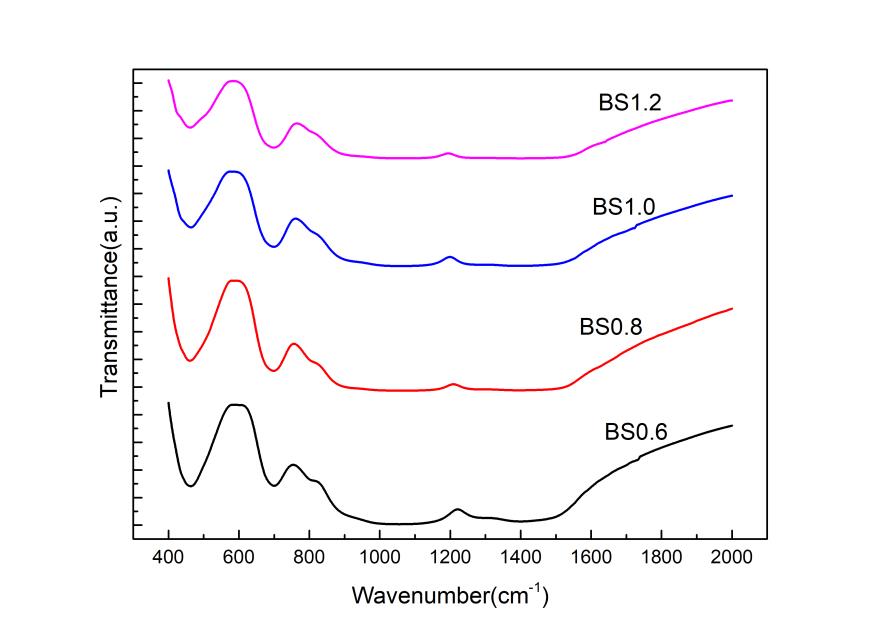

图2显示了不同温度下,不同硼硅比搪瓷的烧结情况。由图可知,随着温度的升高,BS0.8,BS1.0和BS1.2搪瓷均快速软化。BS1.2与BS1.0的软化点大致相当,约在700℃;BS0.8的软化点比以上两种搪瓷更高,约为750℃;而BS0.6搪瓷的软化点是最高的,明显高于750℃。由此表明,随着搪瓷中硅硼比的降低,搪瓷软化点不断升高。

图2 搪瓷样品在不同温度下的软化情况

2.2制备态搪瓷涂层

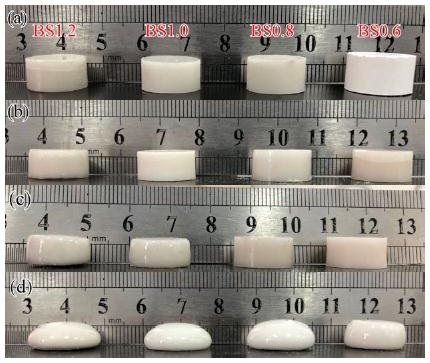

图3显示了3种所制备涂层的宏观形貌。由图可知,3种涂层在烧结后均致密且无宏观缺陷。其中,N0涂层呈灰色,且具有一定的玻璃光泽;在加入20%镍粉后的搪瓷涂层颜色变深,其表面仍然可以观察到少量玻璃光泽;而加入40%镍粉后的N40涂层表面已经完全观察不到玻璃光泽,涂层颜色由灰色转变为绿色。

图3 制备态复合涂层的宏观形貌照片

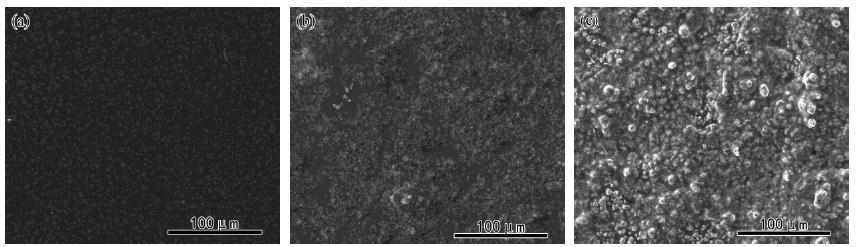

图4显示了3种所制备涂层的表面微观形貌。图4a为N0涂层的表面形貌图,其中灰色的颗粒为氧化铝颗粒,均匀分布在玻璃基体中。N0涂层表面平整致密,没有观察到明显的孔洞。图4b为N20涂层的表面形貌图,N20表面玻璃相所占面积进一步缩小,表面出现部分凹凸区域,可能是由于镍颗粒的团聚造成的。图4c为N40涂层的表面形貌图,可以看到涂层表面已经基本观察不到明显的玻璃相,转而由大量颗粒状物质取代。

图4 制备态复合涂层的表面形貌照片

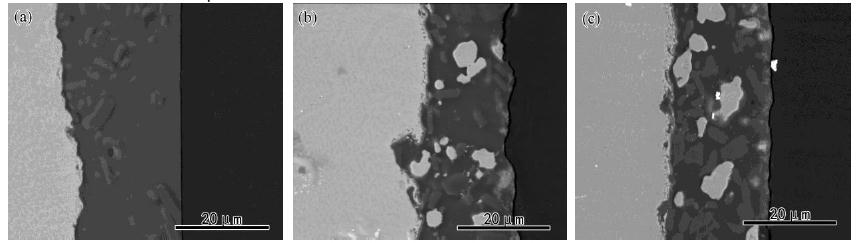

图5显示了3种所制备涂层的截面微观形貌。由图可知,3种涂层的厚度约为20?25?m,涂层与基体之间结合良好,界面上形成了约2?m厚度的过渡层。3种涂层均较为致密,截面上没有孔洞等缺陷。

图5 制备态复合涂层的截面形貌照片

2.3热震实验

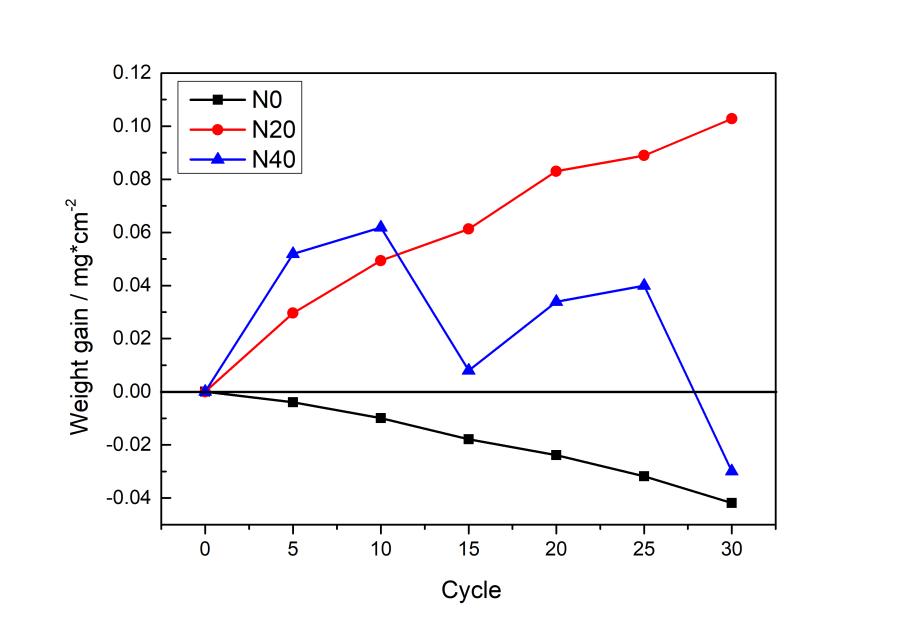

图6显示了3种涂层的热震动力学曲线。热震动力学表明样品经过热震后的质量随时间的变化,而样品的质量变化主要由样品氧化及涂层经历冷热循环导致的剥落引起。如图所示,N0涂层在热震过程中出现了持续失重,30次循环后失重总量约为0.04mg/cm2,这可能是由于N0涂层与基体之间较大的热膨胀系数差引起的内应力造成了涂层少量的剥落。而N20涂层具有较好的抗热震能力,热震30次后没有出现明显的失重现象。N40涂层一开始具有较大的增重,而在15个循环后出现第一次失重,这说明N40涂层的抗热震性能并不好。

图6 搪瓷涂层热震动力学曲线

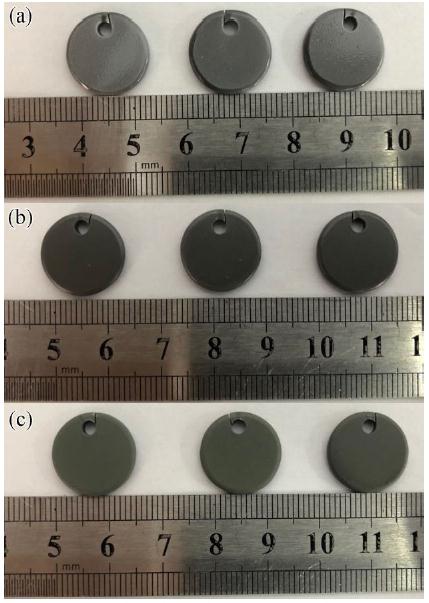

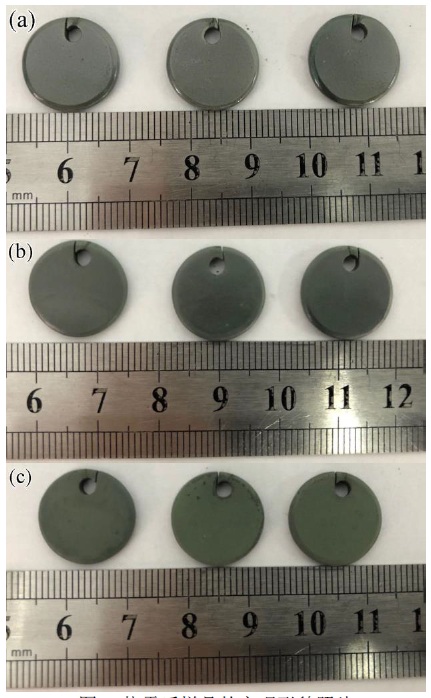

图7是3种涂层经过30次热震循环后的宏观形貌照片。图7a为N0涂层样品的宏观形貌,经过热震后该涂层表面仍带有明显玻璃光泽,涂层边缘有少量细微剥落。图7b为N20涂层样品宏观形貌,经过热震后该涂层仍然致密完整,表面没有任何宏观缺陷。图7c为N40涂层样品宏观形貌,经过热震后该样品除了边缘出现少量剥落外,其表面同样出现一些宏观缺陷。

图7 热震后样品的宏观形貌照片

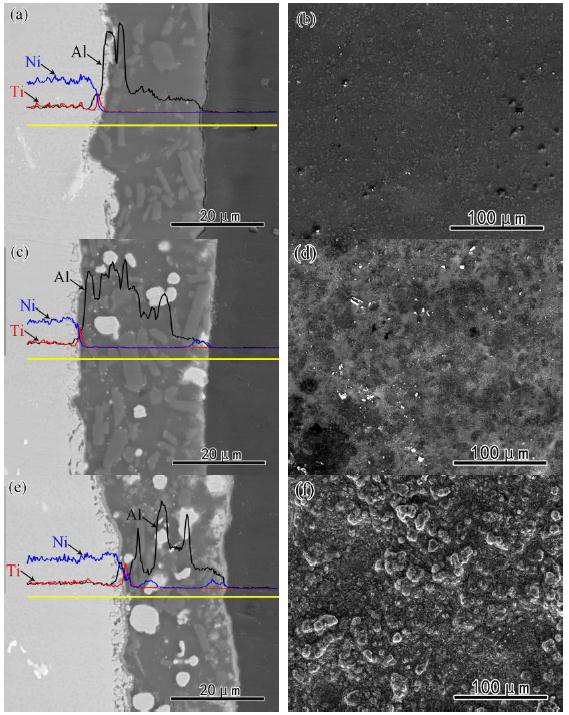

图8是3种涂层经过热震后的表面与截面微观形貌图。由图可知,3种涂层经过热震后均与基体结合良好,3种涂层与基体的界面均出现了Al与Ti的富集层,这可能是由者两种元素的氧化造成的[24]。其中,N0涂层(图8a和b)经热震后基本完好,表面仅有极少量缺陷。而N20涂层(图8c和d)的表面存在一层较薄的镍富集层,可能是金属镍氧化后的产物,该涂层经过热震后同样没有明显的剥落现象。相比较于N20涂层,N40涂层(图8e和f)经过热震后的表面较为粗糙,存在更多的裂纹及孔洞,而且由截面照片可知,其表面的镍富集层更厚,这些因素导致了N40涂层在热震过程中存在较大的失重。由此说明,当搪瓷涂层中添加的金属镍颗粒的含量接近40%时会对涂层的抗热震性能造成不利影响。

图8 3种搪瓷涂层热震循环30次后截面与表面微观形貌照片

3 结论

(1)硅硼酸盐搪瓷中,随着硅硼比的降低,[SiO4]逐渐增多,而[BO3]有所减少。硅硼酸盐的软化点随硅硼比的降低而升高。

(2) 在硅硼酸盐搪瓷涂层中加入20%金属镍颗粒有利于涂层抗热震性能的提升,但是当加入的金属镍颗粒含量提升到40%时,涂层的抗热震性能反而有所降低。

参考文献

[1] Padture N P, Gell M, Jordan E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science, 2002, 296:280

[2] Streiff R. Databases and expert systems for high temperature corrosion and coatings[J]. Corros. Sci., 1993, 35:1177

[3] Pomeroy M J. Coatings for gas turbine materials and long term stability issues[J]. Mater. Design, 2005, 26:223

[4] Rhys-Jones T N. Coatings for blade and vane applications in gas turbines[J]. Corros. Sci., 1989, 29:623

[5] Mollard M, Rannou B, Bouchaud B, et al. Comparative degradation of nickel aluminized by slurry and by pack cementation underisothermal conditions[J]. Corros. Sci., 2013, 66:118

[6] Donald I W. Preparation, properties and chemistry of glass- and glass-ceramic-to-metal seals and coating[J]. J. Mater. Sci., 1993,28:2841

[7] Donald I W, Metcalfe B L, Gerrard L A. Interfacial reactions in glass-ceramic‐ to‐ metal seals[J]. J. Am. Ceram. Soc., 2010,91:715

[8] Zheng D, Zhu S, Wang F. Oxidation and hot corrosion behavior of a novel enamel-Al2O3 composite coating on K38G superalloy[J].Surf. Coat. Technol., 2006, 200:5931

[9] Chen M, Shen M, Zhu S, et al. Preparation and thermal shock behavior at 1000°C of a glass-alumina-NiCrAlY tri-composite coating on K38G superalloy[J]. Surf. Coat. Technol, 2012, 206: 2566

[10] Sola A, Bellucci D, Cannillo V, et al. Bioactive glass coatings: a review[J]. Surf. Eng., 2011, 27:560

[11] Sarkar S, Datta S, Das S, et al. Oxidation protection of gamma-titanium aluminide using glass-ceramic coatings[J]. Surf. Coat.Technol., 2009, 203:1797

[12] Das S, Datta S, Basu D, et al. Thermal cyclic behavior of glass-ceramic bonded thermal barrier coating on nimonic alloysubstrate[J]. Ceram. Int., 2009, 35:2123

[13] Chen M, Li W, Shen M, et al. Glass coatings on stainless steels for high-temperature oxidation protection: Mechanisms[J]. Corros.Sci., 2014, 82:316

[14] Li W, Chen M, Wu M, et al. Microstructure and oxidation behavior of a SiC-Al2O3-glass composite coating on Ti-47Al-2Cr-2Nballoy[J]. Corros. Sci., 2014, 87:179

[15] Nogami M. Glass preparation of the ZrO2-SiO2 system by the sol-gel process from metal alkoxides[J]. J. Non-Cryst. Solids, 1985,69:415

[16] Sarno R D, Tomozawa M. Toughening mechanisms for a zirconia-lithium aluminosilicate glass-ceramic[J]. J. Mater. Sci., 1995,30:4380

[17] Krstic V V, Nicholson P S, Hoagland R G. Toughening of glasses by metallic particles[J]. J. Am. Ceram. Soc., 1981, 64:499

[18] Dlouhy I, Boccaccini A R. Preparation, microstructure and mechanical properties of metal-particulate/glass-matrix composites[J].Compos. Sci. Technol., 1996, 56:1415

[19] Efimov A M. Quantitative IR spectroscopy: Applications to studying glass structure and properties[J]. J. Non-Cryst. Solids, 1996,203:1

[20] Darwish H, Gomaa M M. Effect of compositional changes on the structure and properties of alkali-alumino borosilicate glasses[J]. J.Mater. Sci.-Mater. Electron., 2006, 17:35

[21] Huang C, Behrman E C. Structure and properties of calcium aluminosilicate glasses[J]. J. Non-Cryst. Solids, 1991, 128:310.[22] Hassan A K, B?rjesson L, Torell L M. The boson peak in glass formers of increasing fragility[J]. J. Non-Cryst. Solids, 1994,172:154

[23] Stoch L, ?roda M. Infrared spectroscopy in investigation of oxide glasses structure[J]. J. Mol. Struct., 1999, 511:77

[24] Wu M, Chen M, Zhu S, et al. Protection mechanism of enamel–alumina composite coatings on a Cr-rich nickel-based superalloy against high-temperature oxidation[J]. Surf. Coat. Technol., 2016, 285:57

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414