压力管道是生产生活中重要的传输设备,通常盛装高温(或超低温)、高压、易燃、易爆、有毒等危险性较大的介质,其安全运行具有重大意义。由于长期受到内部物料及外部环境介质的化学与电化学作用,压力管道易出现壁厚减薄现象,从而带来安全隐患。另一方面,由于包覆层隔热和防护等要求,压力管道外围大多敷设一层包覆层,传统壁厚检测方法(如超声波测厚仪检测)检测时需要大量破坏包覆层,恢复包覆层时安装工艺的差异又可能会造成雨水渗入产生二次腐蚀。因此,选择可靠的压力管道带包覆层壁厚检测技术具有十分重要的意义。

目前,常用的带包覆层管道测厚技术有脉冲涡流检测、漏磁检测以及胶片照相法,但都各存在局限性。脉冲涡流技术对带包覆层管道测厚时,周围管道以及包覆层内的铁磁性物质对特征信号的提取会存在一定的干扰,包覆层厚度的不均匀也会干扰检测结果,且对局部腐蚀的检测灵敏度较低。射线胶片照相检测技术有成本高、检测结果误差较大、宽容度较低、检测效率低、胶片长期储存困难和不利于数字建档等缺点。漏磁检测技术只能发现较大的腐蚀坑,且图像不直观。所以有必要研究直观精确且干扰因素少的带包覆层管道测厚技术。

基于数字探测器阵列(DDA)的射线数字成像技术目前已广泛应用于工业无损检测领域。使用该技术检测时,穿透被检工件的X射线携带工件信息被平板探测器接收,直接转换成数字图像显示在显示器上,无需暗室处理,检测效率高,缺陷检出率可以媲美传统胶片的检出率。

天津市特种设备监督检验技术研究院和上海市特种设备监督检验技术研究院的检测人员采用基于DDA的数字射线成像技术透照带包覆层压力管道进行成像,通过边缘提取技术识别管壁区域并检测壁厚,再与实际壁厚进行对比,验证该技术检测带包覆层管道腐蚀的可行性;同时分析检测结果误差的产生原因,提出进一步优化图像对比灵敏度与降低校准、检测误差的措施。

检测设备与检测原理

试验装置采用非晶硅平板探测器、脉冲X射线源。检测原理为:射线机发射X射线穿透被检管道,由于衰减特性,不同厚度区域透射出来的射线强度相对入射强度会有一定的减弱;穿透工件后的X射线光子撞击非晶硅平板探测器的闪烁体材料,闪烁体材料将其转化成可见光信号,光电二极管阵列接收该可见光信号并转换为电信号,再将电信号送至计算机中进行处理,从而形成X射线数字图像。

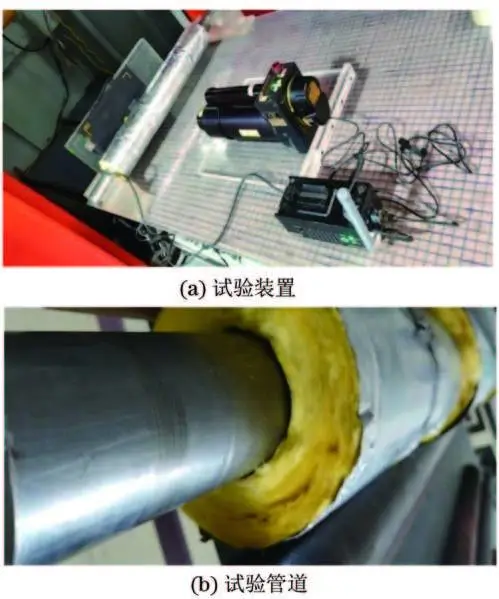

为贴近真实情况,试验用管子为自然状态,无人工加工缺陷,材料为20钢,规格(直径×壁厚)有两种,分别为60mm×6mm和60mm×5mm,包覆层均为50mm岩棉+1mm铁皮,管内无介质。试验装置及试验管道如图1所示。

图1 试验装置及管道实物

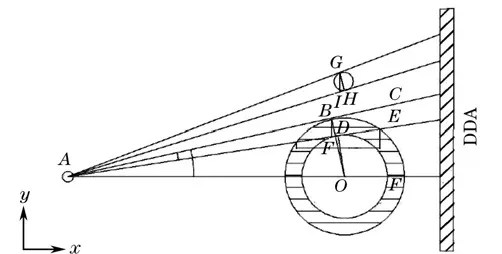

射线透照方式如图2所示,为了便于图像尺寸校准,紧贴包覆层放置一个已知尺寸的钢球同时成像。通过几何关系确定外切AC与内切AE线间的壁厚。

图2 管道试验透照示意

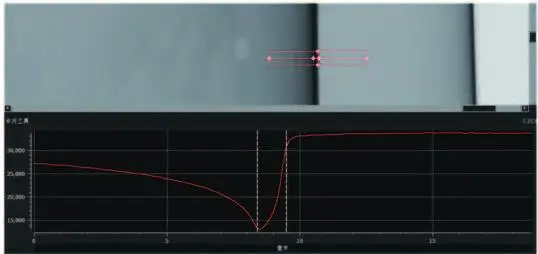

由图2可以看出:AC切线上侧,X射线未穿过任何壁厚,直接被平板探测器接收,此时灰度最大;AC切线下侧X射线束穿透了一定厚度的壁厚,灰度逐渐降低,至AE切线处,射线穿透壁厚最大,此时灰度最小;而后往下由于穿透壁厚降低灰度又逐渐升高。上述管道区域的灰度轮廓如图3所示。

图3 管壁区域的灰度轮廓

试验过程与分析

透照参数如下:峰值电压为370kV,脉冲数为90个,焦距为400mm,叠加帧数为8帧。

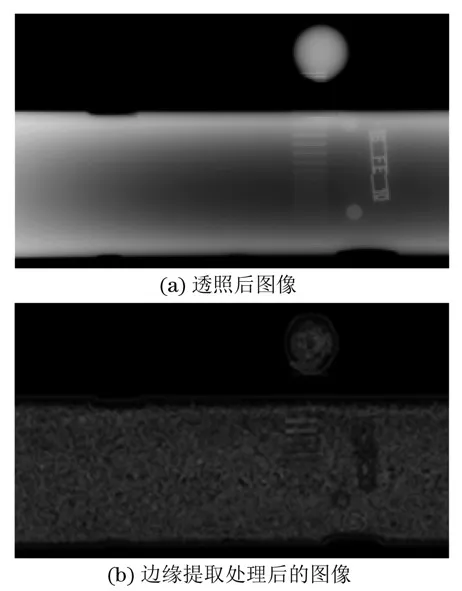

图4 透照后图像与边缘提取处理后的图像

图4(a)为透照后的数字图像,利用数字图像处理技术对该数字图像进行边缘提取,确定管道及校准球的边缘位置,边缘提取处理后的数字图像如图4(b)所示。

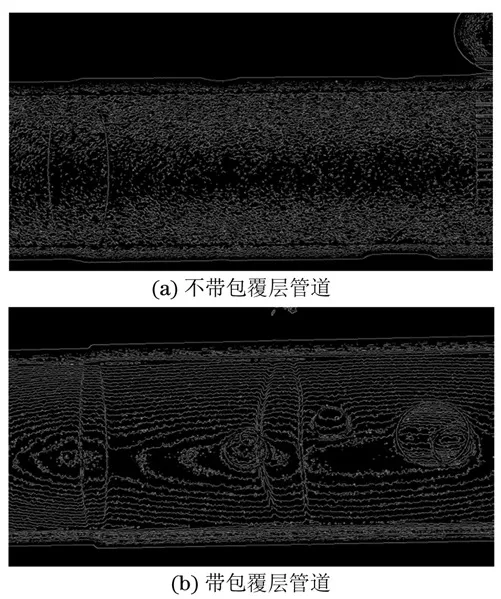

此外,对带包覆层和不带包覆层的管道图像进行检测和比对,处理后的图像如图5所示。

图5 不带包覆层和带包覆层管道的边缘提取图像

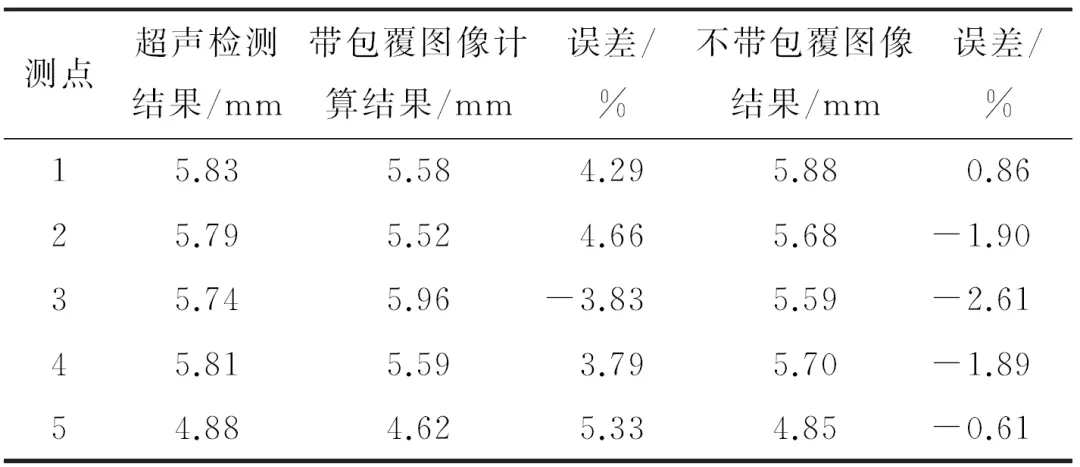

经边缘提取处理后的数字图像,利用校准球的纵坐标方向长度(椭圆影像长轴方向)进行尺寸测量校准。在靠近校准球处,使用测量软件选取纵坐标方向管壁内侧和外侧,测量该区域纵坐标方向的长度,即为管道壁厚。试验结果与分析如下:

由上表可以看出,根据试验所采用的透照参数与检测方法,得出的带包覆层管道检测结果虽有一些误差,无法达到超声波测厚仪的精度,且比不带包覆层管道的检测结果要差,但检测结果总体误差并不大,说明采用基于DDA的射线数字成像技术检测管道腐蚀减薄具有可行性。分析得出,误差产生的原因,主要有以下几点:

01 透照参数的影响

X射线管电压与曝光量直接影响数字图像的对比灵敏度,试验采用脉冲源,曝光参数的优化受到限制,难以通过优化曝光参数的方式来提高边缘提取的准确性。

02 外包覆层的影响

试验中管道包覆层采用的是1mm厚的铁皮,在薄壁管测厚时,一定程度上影响了图像对比灵敏度,最终影响了边缘提取的准确性。

03 校准误差

虽然检测过程中利用校准球进行校准降低了实际检测误差,但校准球的放大倍数与切线位置管壁放大倍数并非完全一致,从而产生了校准误差。

04 其他误差

由于图2中O、B和D点不共线,真实壁厚与计算值之间存在误差,该误差一定程度上可由校准球的校准来弥补,但图2中∠FBD与∠IGH并非完全一致,且由光学原理可得GH长度应略小于校准球的实际直径。由于校准球实际尺寸较小且与射线源距离较远,故此处误差可以忽略。

结 语

利用基于DDA的射线数字成像技术检测带包覆层管道壁厚及腐蚀减薄具有一定的可行性。鉴于透照布置相对复杂,可以采用脉冲涡流检测技术进行粗扫,再配合基于DDA的射线数字成像技术来高效精确地完成带包覆层管道的腐蚀检测。图像灵敏度不足引起的图像边缘提取精度不足,可以在后期采用高频X射线机进行透照,并通过工艺试验,选择合适的工艺参数得出较高的图像对比灵敏度,从而提高边缘提取的准确性。校准、检测误差则可通过几何运算求得误差修正系数来合理修正。在技术可行的基础上,对于不拆除包覆层的压力管道以及在役管道的腐蚀检测,后续研究可采用更优的检测设备和工艺,以获得更高的检测精度。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414