钢铁是世界上应用最广,数量最多的金属材料,也是腐蚀危害最严重的金属。全世界每年生产的钢铁大约有1/10变为铁锈,30%的钢铁设备因腐蚀而损坏。国际公认各国腐蚀损失占国内生产总值(GDP)的3%-5%,腐蚀总成本估算2016年国际权威机构公布为2.5万亿美元。

我们国家2016年中国工程院公布2014年腐蚀总成本估算超过2.1亿元人民币,相当于每个中国人承担1500多元,如此惊人的腐蚀成本只是经济上面的损失,如果从腐蚀造成的灾难性事故付出的代价就更加无法估量,如:切尔诺贝利核电站核泄漏事故,日本福岛核电站爆炸事故,青岛输油管线泄漏引发爆炸事故等等。

面对钢铁腐蚀造成的资源浪费和灾难性事故的发生,防护是最经济,有效的节约措施和安全保证。

钢铁防护主要方式有以下几种:

1.涂膜隔离保护(涂料,塑料)

2.阴极保护

3.电镀

4.表面化学处理

5.物理气相沉积,如真空镀膜,离子镀

6.热喷涂等。

其中3,4,5显然不适用于大型构件和现场施工,而1涂膜隔离保护虽然操作方便,但是容易剥离,不环保,易燃不安全,耐腐蚀时间不长,短的只有3-5年,长效重防腐也只有10-15年,塑料在户外迅速老化,成本高,2阴极保护需要配备专用电源和辅材,还必须和其它的防护措施进行有效结合才能够发挥最大的效果,如阴极保护基体涂覆涂料等。

采用金属热喷涂技术是当今乃至今后对钢铁构件、钢铁设备或者储罐及其它钢铁附件进行表面防护较理想的工艺之一。热喷涂表面所用金属材料也是利用阴极保护的原理,主要有锌、铝、锌铝合金或者伪锌铝合金、不锈钢等。通过在钢铁表面热喷涂金属锌、铝、锌铝合金或者不锈钢等外加封孔剂处理,就可以达到长效防腐的复合涂层。有效防腐年限达到20-30年,最长的国外已有60-70年之久的记录。

现在桥梁钢结构或者箱梁热喷涂加涂膜防腐蚀年限要求提高到了100年。热喷涂使用的金属材料很多,本文针对最普遍的锌,铝,锌铝合金或者不锈钢作为代表进行技术小结,暂时涉及锌和铝两种,因为这两种是应用最普遍最成熟的,其它的今后再加以讨论。

国外应用锌、铝涂层比较早,1910年瑞士肖普博士就提出了热喷涂锌、铝的建议。1922年法国巴黎的St.Denis运河上的水闸门就采用了锌涂层,以后陆续在各种水闸门、拦污栅、排泄阀、门窗、船体及桥梁和液化石油气上热喷涂锌。我们国家也在上个世纪60年代将热喷锌应用到高压输电塔杆、广播电视发射塔、锅炉零件、化肥厂碳化塔、水下闸门等等,取得了良好的使用效果(大部分使用年限都在20年以上)。

随着热喷涂技术的发展,我们国家已经将热喷锌、热喷铝、或者其它合金热喷涂大量应用到航天、水工、桥梁以及所有长效防腐蚀钢结构中,比较有名的就是三峡大坝闸门,长江、黄河及所有跨江跨海大桥钢铁结构。

锌、铝涂层的优点如下:

1.防护年限长基本达到20年以上;

2.与钢铁基体结合力比有机涂层高;

3.耐高温,锌涂层可以耐到450℃,铝涂层可以耐到900℃;

4.没有老化任何问题;

5.耐磨、耐冲蚀、耐擦伤性能好、可焊接性能好;

6.施工周期短,应用范围广,成本低,经济效益高。

锌和铝的涂层具有相似的防腐蚀作用,但是也有不同的地方,锌的自闭性和对钢铁的阴极保护作用性能优于铝。铝在腐蚀介质中化学稳定性优于锌,因此在腐蚀介质中钢铁长效防腐热喷铝比较适宜。

锌铝涂层或者锌铝伪合金涂层都是阴极保护的作用,但是锌涂层的腐蚀速率比铝涂层快。而防腐年限与涂层厚度成正比,要达到同样的防护效果,锌涂层应该比铝厚一些,锌的沉积率在70%左右,铝的沉积率在50%左右。

施工时ZnO粉尘有害人体健康,锌铝腐蚀产物不一样,锌腐蚀物为ZnO容易溶于雨水或者天然水中,而铝腐蚀物Al2O3则在任何条件下都不溶解,所以锌涂层有效防护期完全依赖于涂层厚度,而铝涂层则依靠表面致密的氧化膜,化学性能特别稳定,也是封闭涂料的惰性基体,而锌涂层封闭涂料如果选择不当,则可能引起比如皂化反应,造成涂料脱落气泡等缺陷。

在海洋,海水,工业大气环境中,铝涂层效果比较好,在弱碱性环境介质中,锌涂层防护更佳。为了使得锌铝金属优势互补,形成锌铝合金或者锌铝伪合金,可以弥补上述缺陷,如果按照合金丝热喷涂(电弧喷)锌铝比例就是85/15,如果是伪合金就是锌铝单独送丝,体积比为1:1重量大约为7:3了。

了解清楚钢铁热喷涂,特别是锌、铝或者锌铝合金(含伪合金)的热喷涂意义,除了热喷涂金属材料本身外,施工工艺对于钢铁的保护非常重要。在热喷涂施工工艺中,通常有火焰喷、电弧喷、等离子喷乃至超音速等喷涂,具体流程是对钢铁进行表面处理------金属热喷涂------封孔处理。钢铁表面处理是金属热喷涂最关键的一步,处理到位与否与金属热喷涂层附着力有决定性关系。

笔者建议金属热喷涂必须选择干喷砂进行表面处理,磨料粒径最好选择0.5-2㎜冷激钢砂。粒度配合是0.5-1㎜约占30%,1-2㎜约占40%-50%,粗磨料约占10%-15%之间。喷枪嘴径大约在8-12㎜,除锈等级符合GB8923标准中的Sa2.5级,表面粗糙度RZ(50-80)μm。根据干喷砂对于钢铁表面活化能及防止二次返锈,干喷砂后按照国标4h、ISO 8h内必须进行金属热喷涂。

在晴朗天气或者恒温恒湿的情况下,基体表面没有浮锈状态下可适当延长,否则需要重新喷砂。热喷涂材料金属锌,铝,锌铝合金丝直径1.6-3㎜。按照 GB/T12608—2003 热喷涂 火焰和电弧喷涂用线材、棒材和芯材分类和供货技术条件要求锌含量99.99%及以上,铝含量99.5%及以上并且无油污,锌铝合金推荐Zn85Al。

火焰喷就是利用乙炔和氧气进行燃烧融化金属丝并且利用空气作为动力吹覆到钢铁表面的原理。火焰喷枪型号通常使用的就是QX-1和SAP-1型。空气压力0.5Mpa以上,最佳参数0.6Mpa,氧气压力1.2Kg/c㎡,乙炔压力调节为1.5Kg/c㎡,施工温度必须15℃以上,湿度小于80%以下。送丝速度120-150㎝/min,喷涂角度80度喷距100-120㎜,走枪熟练匀速。大面积喷涂时,每一区域喷涂完毕后应保持清洁,不允许手等触及喷涂表面,每一层喷涂完成时在10-15分钟后方可进行下一次喷涂,对于大范围喷涂把工作区域分成若干个小区域,喷距火花束角度小于40度,束宽4-5㎝,喷涂时喷束重叠1/3。

电弧喷就是利用金属丝电源正负极端部产生电弧而融化,通过位于两个线材喷嘴中间的空气嘴喷出压缩空气,使得融化的线材雾化而喷射到钢铁表面。从安全和喷涂效率及涂层致密性考虑,恒定电压和直流电源使用的比较广。

因为电弧温度较高,所以热喷涂速度快,是火焰线材喷枪的4-5倍,当喷涂电流180A左右时可每小时喷锌可达30Kg。电弧喷涂是各种金属热喷涂方法中能量利用最为经济的一种,因此成本较低。由于温度较高,涂层与基体的结合强度高,具有冶金结合的功能。

一般电弧喷涂设备有推丝式和拉丝式两种,如QD7-250是拉丝式的,而CMD-AS6000就是推丝式的。这些设备最适合野外施工,直流电压22-40V,电流300-600A,正负极导电嘴夹角在30-60°之间,喷距和喷角和火焰热喷涂基本相近,缺陷就是电弧喷涂噪音大,喷枪较重,没有火焰喷枪轻便,相信随着金属热喷涂技术的发展,轻便型高效型智能化的电弧喷枪会层出不穷。

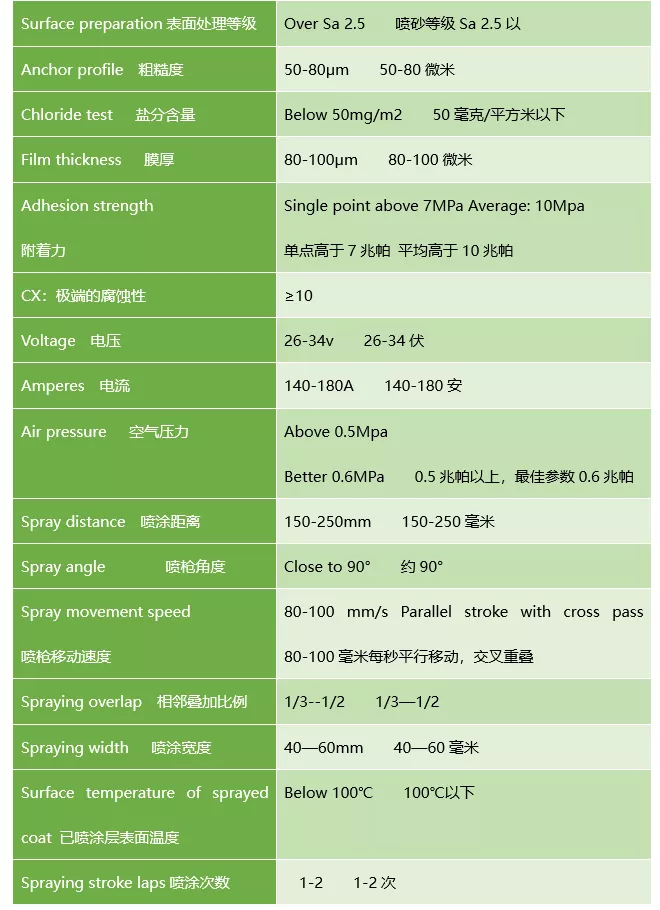

有关电弧热喷涂参数表如下供施工方参考:

等离子和超音速等离子金属热喷涂就是一种所谓的压缩电等离子和超音速等离子金属热喷涂就是一种所谓的压缩电弧,它的温度可达30000K,而且除了喷涂线材外还可以喷涂金属粉末,速度更快,涂层硬度高,涂层孔隙率小于1%,而电弧喷涂孔隙率达到5%左右。一般在工厂智能化机器人使用较多。

钢铁热喷涂结束后,厚度在250μm(也有说300微米)以下的必须进行封孔处理,250μm(或者是300μm以上)以上由于自封闭不需要进行封孔处理。

封孔处理可以增强金属热喷涂抗强腐蚀能力,也是缓解金属涂层与有机涂层之间的性能差。封孔材料有重铬酸盐,磷酸盐溶液或者粘度很低的树脂,具体选择根据环境介质决定,在化工腐蚀环境下选择封闭树脂液以硅树脂>环氧树脂>聚乙烯树脂次序为更加合理。

笔者根据施工经验推荐铝涂层选择乙烯基铝粉漆,锌涂层选择环氧富锌,建议选择喷涂一道或者两道底漆再喷涂几道面漆,不建议滚刷。在海洋环境或者化工大气环境下以喷铝或者喷锌铝合金为主,一般大气腐蚀或者淡水防腐以喷锌为主。

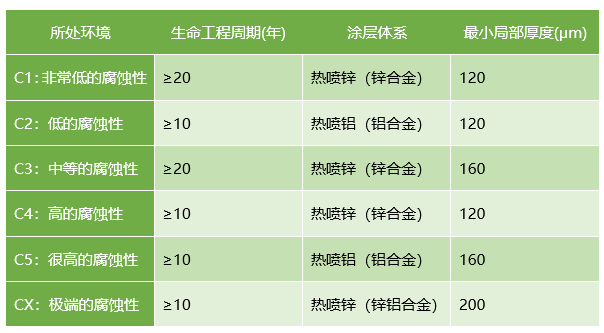

热喷涂厚度对钢铁的保护与使用年限成正比的,一般都是随着厚度的增加,防腐蚀年限也延长。施工单位可以根据下列数据表针对性的选择热喷涂厚度甚至提高设计厚度,最大化延长防腐蚀使用寿命。

钢铁长效防腐蚀工艺在不断创新,如冷涂锌的发明,锌粉树脂化流化床涂层等等;但是钢铁热喷涂防腐蚀至今依然是主力军,因为长效,成熟,冶金化或者是活化能高等等诸多优异特性被防腐蚀工程师青睐。为了更长的延缓钢铁热喷涂防腐蚀使用年限(生命周期),许多裸喷金属涂层采取有机无机覆盖或者隔离的方法,如封孔剂或者涂刷耐候性耐腐蚀性能高的涂料(聚氨酯,氟碳漆,聚硅氧烷等等)。

金属热喷涂生命周期与涂层厚度对应关系表

据经验一般热喷涂锌丝厚度100μm大约耗丝量1.5Kg左右,如果是锌铝合金(伪合金)则铝丝耗量在0.6Kg左右,实际耗量还需要根据粗糙度和施工人员的熟练程度及喷涂设备的差异而定。钢铁金属热喷涂的质量要求我们收集了以下标准,供热喷涂行业参考执行:

1 GB/T10123—2001金属和合金的腐蚀 基本术语和定义

2 HG/T20679—1990 化工设备、管道外防腐设计规定

3 HGJ229—1991 工业设备、管道防腐蚀工程施工及验收规范

4 GB/T8923—1998 涂装前钢材表面锈蚀等级和除锈等级

5 GB/T11372—1989 除锈术语

6 GB/T11373—1989 热喷涂金属件表面预处理通则

7 GB/T13288—1991 涂装前钢材表面粗糙度等级的评定

8 GB/T18838.1—2002 涂覆涂料前钢材表面处理 喷射清理用金属磨料的技术要求导则和分类

9 GB/T18839.1—2002涂覆涂料前钢材表面处理 表面处理方法 总则

10 GB/T18839.2—2002涂覆涂料前钢材表面处理 表面处理方法 磨料喷射清理

11 GB/T18839.3—2002涂覆涂料前钢材表面处理 表面处理方法 手工和动力工具清理

12 SY/T0407—1997 涂装前钢材表面预处理规范

13 GB/T9793—1997 金属和其他无机覆盖层 热喷涂 锌、铝及其合金

14 GB/T12607—2003 热喷涂涂层命名方法

15 GB/T12608—2003 热喷涂 火焰和电弧喷涂用线材、棒材和芯材 分类和供货技术条件

16 GB/T18719—2002 热喷涂 术语、分类

17 SH3022—1999 石油化工设备和管道涂料防腐蚀技术规范

18 YB/T9256—1996 钢结构、管道涂装技术规程

19 SSPC-CS 23.00/AWS C2.23/NACE No.12:热喷镀铝,镀锌,镀铝锌合金工艺及铁腐蚀的成因。

20 SSPC-PA 2:磁性漆膜仪进行干膜测厚

21 SSPC-SP 1:溶剂清洁

22 SSPC-SP 5:喷砂至金属原色

23 SSPC-SP 10:喷砂至近金属原色

24 SSPC-VIS 1:铁表面干磨料喷砂指南及参考图册

25 SSPC-TR 3:表面处理过程中的除湿及温度控制

26 SSPC-AB 1:矿物磨料

27 SSPC-AB 2:金属磨料的清洁及回收

28 SSPC-AB 3:金属磨料

29 ASTM D 4138:固化涂层的膜厚测试实际操作

30 ASTM D 4285:压缩空气内的水及油分检测标准

31 ASTM D 4417:喷砂表面的粗糙度检测标准

32 ASTM D 4541:附着力拉力检测标准

33 ASTM D 4940:喷砂磨料的可溶性盐分检测标准

34 ISO 2063:电弧热喷涂-金属及无机涂料-锌,铝和锌铝合金

35 ISO 8502:涂装施工前的金属表面处理-表面清洁等级的评估标准。第6章:盐分测试

36 ISO 8502:涂装施工前的金属表面处理-表面清洁等级的评估标准。第9章:导电物及可溶性盐测试

37 ISO 11126:涂装施工前的金属表面处理-非金属磨料工艺。

38 ISO 12944:涂料及油漆-涂装系统对金属结构的防腐蚀保护。第3章:结构设计考虑

39 ISO 14231:热喷涂:电弧喷涂设备的检查

40 ISO 14917:热喷涂:术语,类别

41 ISO 14918:热喷涂:热喷涂操作工的测试

42 ISO 14919:热喷涂:火焰及电弧喷涂所用线体,柱体填料-类别-工艺技术支持

43 ISO 14922:热喷涂:热喷涂的质量要求。第1章:选材及施工指导

44 ISO 14922:热喷涂:热喷涂的质量要求。第:2章:综合质量要求

45 NSF 61:饮用水系统组成部分-健康影响

钢铁金属热喷涂防腐蚀技术应用我们只是一点点总结,冰山一角,大量的一线施工人员才是最有发言权的,他们在长期的热喷涂施工中总结出了大量的经验,并且将好方法好技术实施到具体的项目中去,大大的提高了生产效率,提升了材料最大覆盖率。我们也期待更新更优的钢铁金属热喷涂工艺的出现,共同为我们国家钢铁长效防腐努力。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414