航空飞行器对航空发动机的推重比的要求越来越高,因此必须不断提高燃气轮机的联合循环热效率和涡轮的进口温度。现在,高压涡轮部分的工作温度甚至达到了1650℃,冷却部分的温度也达到了1200℃。例如,三菱重工(MHI)开发的M501J燃气轮机的涡轮进口温度达到了1600℃,使涡轮部件热负荷大大增加[1,2,3]。在此服役温度下,高温合金已经达到使用极限。研究表明,在发动机上使用热障涂层(Thermal Barrier Coatings,TBCs)可明显降低涡轮部件表面温度,提高燃气轮机功率和热效率[4]。目前最常用的热障涂层为双层结构,即由沉积在高温合金基体上的金属粘结层和陶瓷顶层组成[3]。目前使用的金属粘结层,包括MCrAlX体系(其中M为Ni,,Co,NiCo;X为Y,Si,Ta,或Hf [5,6,7])和(Ni,Pt)Al体系。MCrAlY涂层的抗氧化性能、抗热腐蚀性能、涂层韧性以及与基体的粘附力等综合性能很高,得到了广泛的应用。其中NiCrAlY涂层具有好的抗氧化性能,而CoCrAlY涂层具有较好的抗热腐蚀性能和抗硫化性能强[8, 9]。因此,CoCrAlY涂层更适合在地面或海洋环境中的燃气轮机上使用。

喷丸强化,其设备操作简单、成本较低且效率较高[10]。喷丸强化能降低NiCoCrAlY包覆涂层表面粗糙度,提高涂层的致密度及抗氧化性能以及改变涂层应力状态[11]。为了进一步优化地面燃气轮机上使用的CoCrAlY涂层的制备工艺,本文使用高能喷丸对CoCrAlY涂层进行表面强化。

1 实验方法

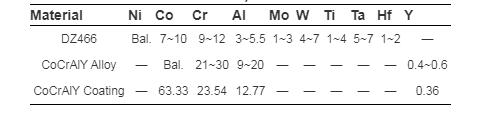

实验用基体合金为DZ466,金属粘结层选用CoCrAlY。合金基体,合金靶材及制备后涂层的成分,列于表1(用测试法对剥落的涂层进行化学元素分析,得到制备后涂层的成分)。

表1 DZ466、CoCrAlY靶材与粘结层的化学成分(质量分数, %)

涂层的制备:先将DZ466试棒加工成尺寸为30 mm×10 mm×1.5 mm的试片,对试片进行干喷砂(100#刚玉砂粒)和水喷砂(100#刚玉砂粒)处理,然后依次进行超声清洗、去离子水清洗和酒精清洗以去除表面残余砂粒及油污等污染物。表面处理完毕后,使用EB-PVD技术在试片表面沉积厚度约为60 μm的CoCrAlY涂层。沉积完成后,将试样放入1050℃真空炉中进行2 h真空热处理。

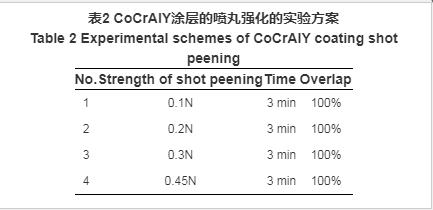

喷丸实验设备为KXS-3000P陶瓷丸数控喷丸机,所用Al2O3陶瓷弹丸的直径为200 μm。试验中采用单次喷丸,喷射角度为垂直于被喷丸试样表面,喷丸实验的内容在表2中给出。

对喷丸后的涂层进行2 h的1050℃真空热处理,然后将涂层试样置于半封闭式的陶瓷坩埚中,放入1100℃的高温炉中进行静态氧化实验,定期称量整体重量变化。使用Mitutoyo SJ310型粗糙度仪测量涂层的表面粗糙度;使用Quanta600环场扫描电镜和SUPEA 40热场发射电子扫描电镜观察喷丸前后涂层的表面与截面形貌;用FUTURE-TECH FV-700的维氏硬度计测量横截面硬度,载荷为10 gf。用X射线衍射仪(D/max 2200PC)测定涂层的物相结构。

2 实验结果

2.1 EB-PVD制备CoCrAlY涂层的形貌与结构

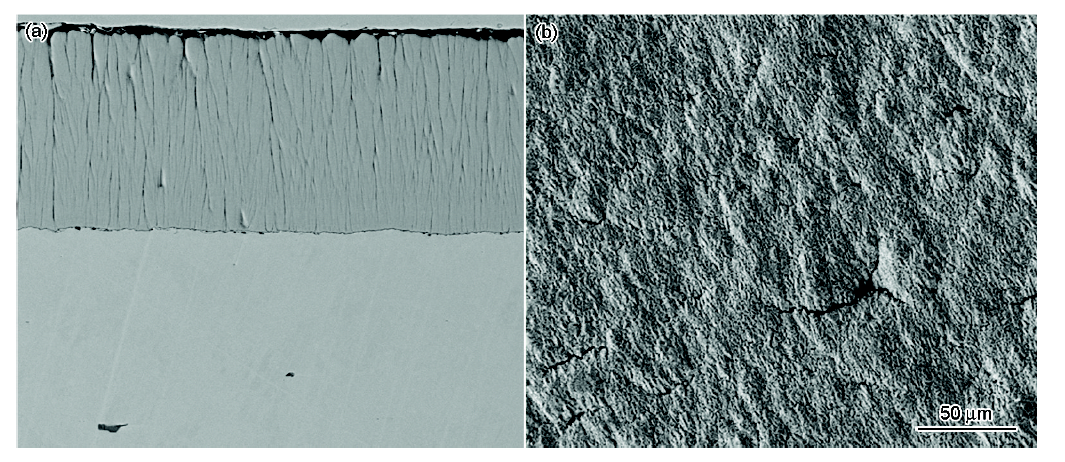

如图1a所示,用EB-PVD方法制备的涂层具有较大的应变容限的柱状晶结构[12]。在涂层的制备过程中不易发生涂层开裂或剥落,且沉积速度快。但是采用EB-PVD方法制备的涂层,在蒸发沉积时容易生成大量的孔洞,晶界结合力小[13]。柱状晶结构的涂层致密度较低,且在柱状晶之间有许多垂直于基体表面、贯穿整个涂层的细微缝隙(图1a中的CoCrAlY涂层的横截面形貌)。由于物理气相沉积法制备的涂层不能消除基底的起伏,容易放大为瘤状凸起。由于沉积过程中温度较高,涂层厚度大,且CoCrAlY涂层脆性较大的,会在涂层表面产生轻微的微裂纹。这些用EB-PVD法制备的CoCrAlY涂层的表面特性,在图1b中清晰可见。这些孔隙一方面降低了涂层的致密度,另一方面成为O或其他腐蚀性气氛侵入基体合金的快速通道,影响涂层的高温使用寿命。

图1 EB-PVD制备CoCrAlY涂层的截面形貌和表面形貌

为了发挥EB-PVD方法制备涂层的优势,很多学者采用表面形变强化提高金属粘接层的高温抗氧化性能和高温耐腐蚀性能[4, 14~16]。

2.2 喷丸前后涂层的氧化增重曲线

图2给出了CoCrAlY涂层试样在1050℃的氧化动力学曲线。近300 h的高温氧化过程大致可分为三个部分:0~50 h区间的初始的快速氧化、50~160 h的稳定的慢速氧化区间以及160 h后的再次氧化增速。在0~50 h的热氧化区间涂层开始与空气中的氧气接触,Al与O发生化学反应生成Al2O3氧化物膜;在随后50~160 h的氧化过程中,由于Al2O3氧化膜阻碍了氧负离子和金属阳离子的扩散,氧化速率减小,涂层的增重不明显[17];在160 h后,由于氧原子向内扩散和Al原子向外扩散,随着在高温环境下暴露时间的增加表层Al2O3氧化物膜的厚度不断增加,薄膜的应力的不断增大,导致在表面应力集中处产生的微裂纹。此时氧负离子通过裂纹,穿过Al2O3氧化膜,再次与涂层金属接触,使氧化速率提高。

图2 表面喷丸后CoCrAlY涂层在1050℃的氧化动力学曲线

对比分析不同喷丸强度下的涂层氧化动力学曲线,可见喷丸明显提高了涂层的抗氧化性能,效果最好的是喷丸强度为0.2 N,其次是0.3 N和0.1 N,而喷丸强度为0.45 N时涂层的抗氧化性能不但没有提高,反而比未喷丸的差。

2.3 喷丸对涂层的表面形貌的影响

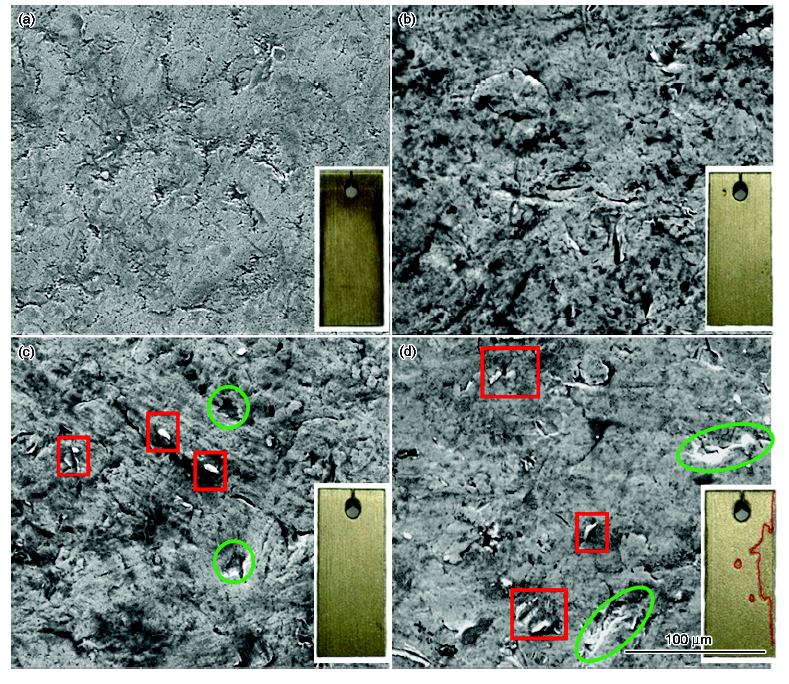

图3给出了EB-PVD制备的CoCrAlY涂层在不同强度下喷丸后的表面微观形貌,图的右下角的小图片为喷丸后试样的表面整体状态。与图1b的喷丸试样表面形貌对比可知,在0.1 N强度下喷丸后试样表面变得较为平整,未喷丸试样表面的凸起状态得到明显的改善,但是原始涂层表面的微裂纹以及凹陷部分并未明显改善(图3a)。涂层在0.2 N强度下喷丸处理后原始涂层表面的起伏状态均得到较大改善,相连的凸起被压实后的边缘之间的间隙几乎消失,涂层未见破坏区域(图3b)。图3c和图3d中的涂层表面平整程度,均一性都得到了明显改善,但涂层表面出现了非常细小的如鳞状的突出物,如图中的红色线框内,且0.45 N强度下喷丸强化后表面的鳞状物较0.3 N强度喷丸后的大。而且,图3c中的绿色区域出现少量强化过度的凹坑;在图3d中的绿色区域不但出现凹坑,在局部地区有大面积被破坏。这说明,喷丸强度过大使涂层局部被破坏。从四张图片右下角的表面整体状态图可见,随着喷丸强度的提高涂层表面光亮度和均匀性提高,但是在0.45 N的喷丸强度下试样的表面涂层因塑性变形较大,已经大面积破坏。这说明,喷丸强度超过一定值使涂层在宏观上出现破坏。

图3 不同强度喷丸后CoCrAlY涂层的表面形貌

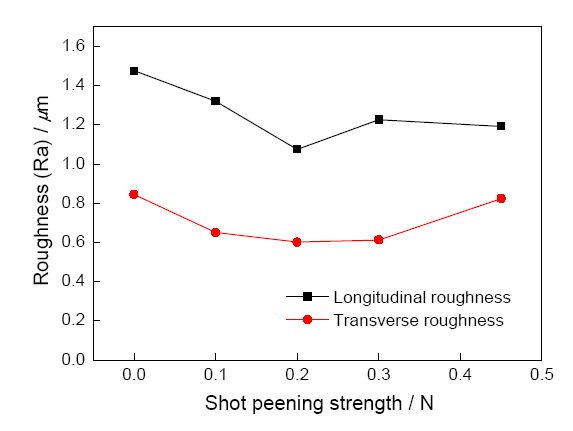

2.4 喷丸强化对CoCrAlY涂层表面粗糙度的影响

粘接层表面的粗糙度对其在使用过程中生成的TGO膜的均匀完整性,影响较大[14]。表面粗糙度越大则TGO膜受到的局部应力越大,TGO膜越容易发生开裂,降低涂层的使用寿命。图4给出了喷丸前后CoCrAlY涂层的表面粗糙度。为了准确表现出粗糙度的变化,同时测量了涂层试样的横向与纵向的表面粗糙度。结果表明:在喷丸强度小于0.2 N的条件下,随着喷丸强度的增加,用EB-PVD制备的CoCrAlY涂层表面的粗糙度降低,原始试样的纵向粗糙度由Ra=1.5 ?m(横向0.82 ?m)降低到Ra=1.04 ?m(横向0.6 ?m)。这表明,喷丸处理能有效降低EB-PVD法制备的涂层表面粗糙度。随着喷丸强度的提高涂层表面塑性变形量增大,但是涂层的表面粗糙度并未继续降低。当喷丸强度为0.3 N时涂层的表面粗糙度开始上升,强度达到0.45 N时涂层的横向粗糙度甚至超过原始试样。其原因是,喷丸强度的提高使涂层表面塑性变形量增大,超过了CoCrAlY涂层的屈服极限涂层表面开始破坏,喷丸强度越大塑性变形量越大,涂层被破坏越严重,表面粗糙度也越大。

图4 喷丸强化后CoCrAlY涂层的表面粗糙度

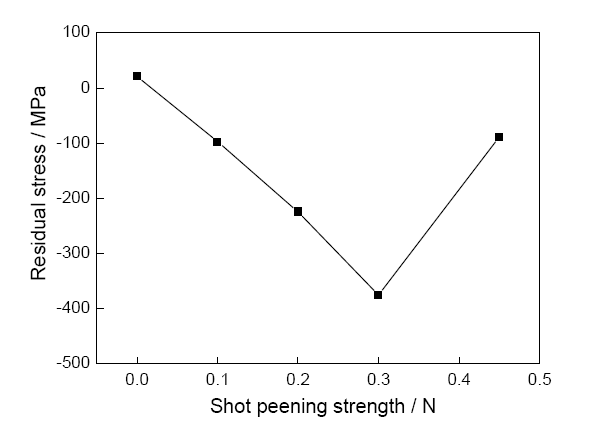

2.5 喷丸对涂层残余应力的影响

涂层的内应力分为热应力和本征应力,且本征应力又分为界面应力和生长应力,其中热应力对涂层与基体的结合力影响最大[18]。但是涂层的本征应力的影响也不能忽视。对于岛状模式生长的柱状晶涂层,涂层本征应力表现为拉伸应力,并且随着涂层厚度的增加拉伸应力近似线性增加[19, 20]。采用物理气相沉积沉积方法制备的柱状晶CoCrAlY涂层,具有上述特点。拉应力可能导致涂层的开裂或剥落,特别对于脆性较大的CoCrAlY涂层。图5表明:涂层经过真空热处理后表面残余应力几乎消失;喷丸强化改变涂层的应力状态,明显提高涂层的压应力,且喷丸强度越大残余应力越大。涂层压应力的增大有利于减少涂层的开裂。但是,当喷丸强度为0.45 N时CoCrAlY涂层中的残余应力突然大幅下降。其原因是,试样表面经弹丸多次撞击后发生了塑性流变,导致表层的部分应力释放[21]。

图5 不同强度喷丸后CoCrAlY涂层的残余应力

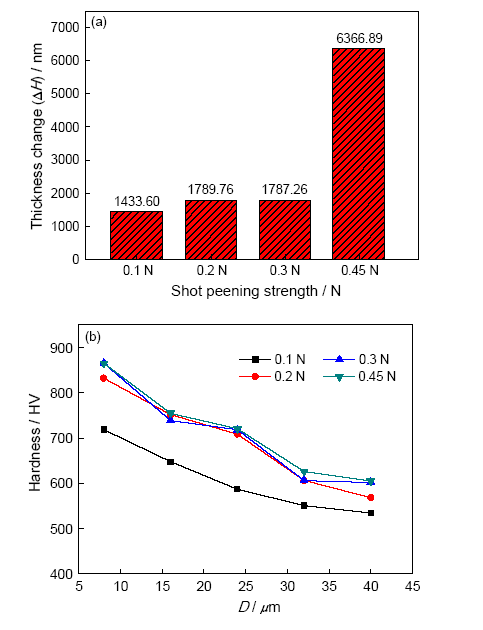

2.6 喷丸强化导致CoCrAlY涂层厚度和截面硬度的变化

在喷丸过程中弹丸的撞击不但使涂层表面更加平坦,也使涂层在垂直于涂层表面的连续作用力下不断发生塑性变形,使得涂层的厚度减小。涂层的厚度减小,涂层致密度上升,涂层内疏松和孔隙等缺陷减少。研究表明[22],喷丸处理使涂层密度提高30%以上。从图6a可见,随着喷丸强度的提高涂层的厚度减少量增大。

图6 不同喷丸强度对CoCrAlY涂层厚度与截面硬度的影响:(a)涂层厚度变化(b)涂层截面硬度变化

图6b给出了不同强度喷丸后的CoCrAlY涂层截面硬度梯度图,可以看出,喷丸后涂层的硬度显著提高,且其硬度值随着与涂层表面距离的增加不断降低。高速运动的弹丸与试样表面发生撞击并传递能量的同时,试样表层也产生了塑性变形。其塑性变形从强化层外层向内逐渐减小,呈梯度分布,导致涂层的致密度和残余应力出现由表到里的梯度分布[23]。而原始涂层具有相同组织结构,喷丸强化后其组织的硬度值正是其致密度和残余应力变化的综合表现。

图6b中0.3 N和0.45 N喷丸强度的涂层表层硬度值几乎相等,约为865 HV,0.2 N喷丸强度强化的涂层为832 HV与其相近,而0.1 N的喷丸强度强化的涂层表层硬度只有约718 HV。从图6a可见,0.45 N喷丸强度强化后的涂层厚度减少量△H约为0.3 N喷丸强度强化涂层的4倍,涂层密度应高于0.3 N喷丸强度强化的涂层,但两组不同喷丸强度强化的涂层表层硬度却相同。这个结果说明,此时涂层表面的致密度已经达到最大值,过大的喷丸强度只是冲击力传递到涂层内部,导致涂层内部的塑性变形进一步增大。由此可见,0.2 N,0.3 N和0.45 N喷丸强度的强化涂层表面都已达到或者接近保证涂层完整状态下的的最大致密度。对比分析0.2 N,0.3 N和0.45 N喷丸强度的强化涂层内部组织的硬度值,发现在距离涂层表面同等距离时硬度值相差不大。这也说明,在保证涂层完整性的前提下,喷丸强度达到一定值后再提高喷丸强度对涂层的致密度影响较小。0.2 N和0.3 N喷丸强度的喷丸强化涂层厚度变化相差不大,也能证明了这一理论。其原因是,喷丸强度达到一定值后强化的涂层表面已经达到保证涂层完整状态下的最大致密度,喷丸产生的冲击力进一步传递到涂层内部,但未能达到涂层组织的屈服强度,不足以导致涂层内部的塑性变形量增加,因此涂层厚度的减小量相同。

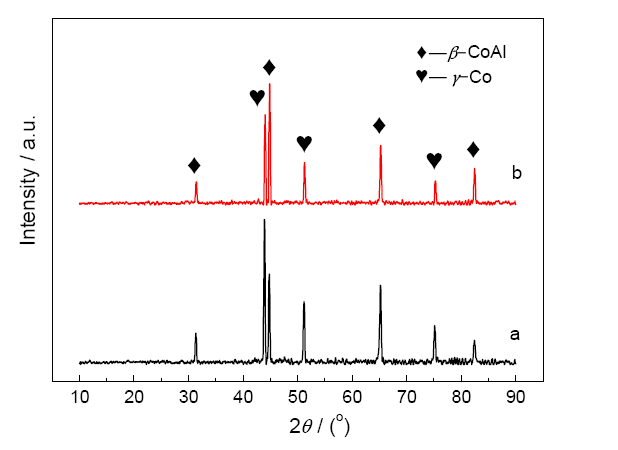

2.7 喷丸强化对涂层表面物相的影响

喷丸引起表层材料产生连续塑性变形,使扩散后涂层的相组成和组织结构发生重大变化[24]。喷丸处理后的CoCrAlY涂层再次经过1050℃真空热处理2 h,然后测试涂层的物相变化情况,得到如图7的XRD图谱。可以看出,原始的CoCrAlY涂层由γ-Co固溶体相(fcc结构)和Co基β-CoAl(bcc结构)相组成,γ-Co固溶体相所占体积分数较大。喷丸强化后,涂层中的β-CoAl相占比明显高于未喷丸的涂层试样。其原因是,一方面,喷丸使涂层反复塑性变形,涂层中的位错大量增殖,在1050℃高温热处理过程中这些位错为Al原子的运动提供了大量通道,Al元素含量增加有利于β-CoAl的形成;另一方面,涂层中应力状态的改变较大以及大量位错缠结,导致涂层内部界面能和畸变能较大,为涂层回复再结晶过程中的相变提供驱动力。这两方面的原因,导致β-CoAl相增加。

图7 表面喷丸强化前后CoCrAlY涂层的XRD图谱

3 分析与讨论

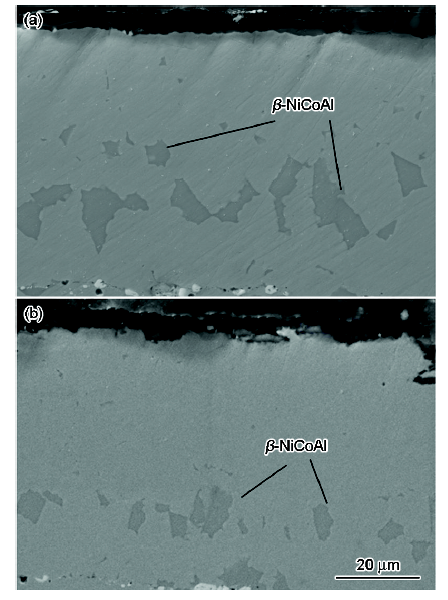

图8给出了CoCrAlY涂层在1100℃高温氧化近300 h后的截面形貌。经EDS成分分析,图8中深灰色的岛状物为β-NiCoAl相。其中Ni的质量分数约为0.56,Al元素的质量分数约为0.28,Co元素为0.18。涂层本身几乎不含Ni元素,此时出现的Ni基物相来源于DZ466合金基体,经过高温扩散到达涂层中,形成β-NiCoAl相。对比图8a和图8b可知,喷丸后涂层中形成的β-NiCoAl相明显少于未喷丸试样,且出现的位置距离涂层表面远,说明在喷丸强化后的涂层中Ni原子扩散缓慢。其原因是,喷丸强化后CoCrAlY涂层密度的提高,高温回复后涂层内孔隙,疏松等缺陷减少,涂层变得较为致密,从而导致Ni原子扩散阻力增加,扩散速率降低,使β-NiCoAl相减少。β-NiCoAl相的减少,一方面说明涂层密度的提高增大了高温下氧元素向涂层内部的渗入阻力,减低氧在涂层中由外向内的扩散速率,从而提高了涂层的抗氧化能力;另一方面,β-NiCoAl相的减少则有更多的Al元素用于涂层表面氧化保护膜的形成,进而提升涂层的抗高温氧化性能。同时,喷丸后涂层表面粗糙度降低,静态氧化过程中涂层表面的Al氧化物生长均匀致密,不易破裂。而且涂层表层物相中β-CoAl相的增加有利于涂层表面的Al氧化物的快速形成,对涂层形成保护,提高了涂层的抗氧化性能。

图8 表面喷丸前后的CoCrAlY涂层在1100℃高温氧化近300 h后的截面形貌

根据对涂层的表面形貌、致密度以及物相结构等方面分析,0.2 N的强度喷丸强化后涂层表面形貌、表层密度和整体密度以及物相结构都有利于提高涂层的抗氧化性能。而当喷丸强度为0.1 N时涂层表面形貌不平整,涂层致密度提升较小,以及表层CoAl相少等因素,使涂层高温抗氧化性能不高。当喷丸强度大于等于0.3 N时,虽然提高了涂层高温抗氧化性能的涂层致密度,表面粗糙度,CoAl相等因素与0.2 N喷丸强度的强化涂层相差不大,但是性能的差距较大。其原因是,一方面,较高强度喷丸后在表面形成了鳞状凸起,导致Al氧化物在此处择优生长,形成孤岛氧化物,对界面残余应力的影响较大。而且,孤岛氧化物的半径越大对氧化物薄膜与涂层之间的界面残余应力影响越大[25]。此处的氧化物薄膜应力较为集中,容易发生破裂。另一方面,喷丸强度的增大导致在真空热处理过程中形成的Al2O3氧化膜破损,与在喷丸过程中产生的一些弹丸碎渣一起进入粘结层表层的某些部位,在高温氧化过程中弹丸碎渣或氧化皮将被包裹进入向内生长的Al氧化膜中[26]。而碎渣或氧化皮与薄膜之间的结合不如自身生长的氧化物致密,有利于氧的向内扩散,使涂层的抗氧化性能降低。

4 结论

(1) 当喷丸强度为0.2 N时,用EB-PVD制备的CoCrAlY涂层抗高温氧化性能的提高最大。强度高于等于0.45 N的喷丸使涂层出现破损,抗高温氧化性能降低。

(2) 适当强度的喷丸能降低EB-PVD制备的CoCrAlY涂层表面粗糙度,提高涂层的致密度,改善物相结构,进而提高涂层的抗高温氧化性能。

(3) 喷丸强度大于等于0.3 N时CoCrAlY涂层表面出现鳞状突出物,导致Al氧化物在此处择优生长,形成类似孤岛氧化物的凸起,Al氧化膜应力较为集中,容易发生破裂,使涂层的使用寿命降低。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414