在海洋环境条件服役的海军飞机不同于陆基飞机,其经常遭受盐分、飞溅海水、浪花以及持续的干/ 湿交替循环境的侵蚀。如舰载飞机时间处于高湿和高盐雾等恶劣的海洋大气环境中,并受大风、海雾、潮汐、海水飞溅等多环境因素的影响,使舰载飞机机体、发动机、机载设备等极易产生腐蚀,从而直接影响舰载飞机的飞行安全,显著降低其服役期限,同时还会给机务维修工作带来很大负担和昂贵的维护费用。

海洋环境下军用飞机的腐蚀防护与控制(CPC)工作是保证飞机结构完整性的重要环节,是结构耐久性设计的重要内容,是实现飞机结构长寿命、高可靠性、低维修成本的重要保证。它涉及到材料、工艺、表面处理和防护技术、应力和变形的控制等,是一门多专业、跨学科的综合技术。通过系统工程性腐蚀防护与控制技术研究,可以规范和指导海军飞机抗腐蚀设计与全寿命管理,提高军机在方案论证、结构设计、生产制造和使用维护各阶段的腐蚀防护与控制水平。

1 海洋环境下军用飞机腐蚀特点

海洋环境下服役飞机长时间处于空气湿度大、温度高、盐雾重的环境里,海洋大气中的含盐粒子沉积在结构表面,产生吸湿潮解作用,使金属表面液膜的电导增大,加上氯离子本身具有很强的侵蚀性,因而加速机体材料、典型连接结构部位、摩擦磨损部位及防护涂层系统的腐蚀或老化。

海洋环境下军用飞机结构腐蚀原因涉及设计、制造和使用维护/维修各个方面。首先是设计,包括结构的密封和排水,结构缝隙、沟槽、内腔,异种金属使用和连接,表面防护体系的设计,材料的选择,工艺的选择,应力和变形的控制,结构的可达性,构件的具体使用环境控制等。第二是制造,它包括表面防护工艺及质量控制,密封、装配工艺及质量控制,生产质量的控制,结构件的运输及储存等。第三是使用和维护、维修,它包括结构件表面的损伤情况,使用环境的影响,疏忽或对腐蚀损伤认识不足,修理和维护不当,排水系统堵塞,腐蚀维修计划不当或措施缺乏等。

2 腐蚀防护与控制系统工程

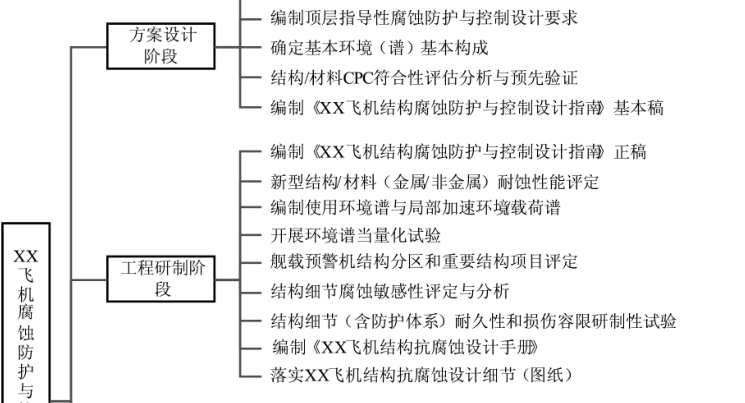

基于军用飞机服役使用环境与常见腐蚀特点及原因,因此对于海洋环境下军用飞机的腐蚀控制工作,必须贯穿于整个型号全寿命期。军机腐蚀防护与控制的系统工程方案如图1所示。按照军机研制不同阶段(包括方案设计阶段、工程研制阶段、设计定型阶段、生产阶段和使用维修阶段)的任务特点分别开展相关研制性和验证性试验,制定相应的指南、规范、手册等指导性文件,以有效提高军用飞机抗腐蚀损伤的固有效能,降低机体结构、系统及电子设备对环境的敏感性,提升海洋使用环境下机体结构耐久性和损伤容限品质,支持耐久性使用寿命指标的实现。

2.1 方案设计阶段

1)针对机体结构CPC的目标、技术总则、全寿命期内的要求,结合军用飞机结构布局、几何构型以及使用条件(腐蚀环境、载荷环境、使用模式)等特殊性 ,编 制 了《军 用 飞 机 腐 蚀 防 护 与 控 制 大 纲(CPCP)》。

2)根据《军用飞机腐蚀防护与控制大纲》要求,权衡分析结构材料的综合性能,制定《材料选用细则与限用要求》、 《表面处理和防护体系设计要求》、 《结构防腐蚀密封、通风、防/排水设计技术要求》、 《典型零/组件腐蚀防护与控制设计要求和机载设备环境适应性技术要求》等系列文件,以规范型号全寿命期各个环节的CPC技术。

3)通过对军用飞机预期使用和停放海洋大气环境的调研、卫星反演/实测和分析,初步确定基本环境(谱)的组成要素等。

4)初步评估、分析可选用的结构材料、结构总体布局、制造工艺等对机体结构CPC要求的符合性,进行必要的权衡分析和预先验证,对有异议选材,提出所建议的备选材料,并调整材料选用目录。

5)结合型号的任务功能和可预期的使用环境等因素,针对性地确定机体结构CPC的总体技术策略(包括环境特点及分析、材料腐蚀特性及选用、表面防护、通风、防/排水和防腐蚀密封设计、结构CPC设计、制造过程中的腐蚀控制、使用维护中的腐蚀控制、CPC试验方法、飞机CPC设计的权衡分析等),形成《军用飞机结构腐蚀防护与控制设计指南》基本稿,指导型号工程研制。

2.2 工程研制阶段工程研制阶段的腐蚀防护与控制工作应主要包括:

1)修订、完善前一阶段确定的CPC总体技术方案及《军用飞机结构腐蚀防护与控制设计指南》。

2)对军用飞机拟采用的新型材料开展力学性能和设计许用值的研制性试验,获取新材料腐蚀行为及环境适应性规律,为设计选材提供建议。

3)借鉴国内外的已有研究、使用经验和技术方法,预计使用环境(要素),编制使用环境谱基本谱与关键结构的环境/载荷谱,确定环境谱当量关系。

4)采用环境损伤的评级技术,建立腐蚀敏感性的评定原则,在原则基础上对军用飞机各结构部位分区,分析结构部位腐蚀影响因素的敏感性及使用条件,给出军用飞机全机结构腐蚀危害分区图,评定腐蚀关键部位/结构。

5)评定、分析典型件、关键结构和特殊结构/机构在海洋环境下的耐久性和损伤容限特性,重点评估结构细节对腐蚀疲劳、应力腐蚀和腐蚀损伤扩展的敏感性及剩余强度特性。

6)进行典型样件、组合结构件、典型结构细节和特殊结构/机构在规定环境/载荷(谱)条件下的耐久性和损伤容限研制性试验,研究、分析设计和评定结果的有效性,确认防护体系的有效性和有效期,为军用飞机结构防护体系的设计提供依据。

7)根据军用飞机总体设计情况,针对重要结构(如机身、机翼、尾翼、起降装置、发动机短舱及挂架、系统结构等)进行细节抗腐蚀设计,重点包括防腐蚀密封设计、结构防/排水设计、结构抗磨蚀设计、表面处理与有机涂层设计、缓蚀剂喷涂等,形成可直接使用或指导结构设计的《军用飞机结构腐蚀防护与控制设计手册》。

8)在设计图样和相关技术文件上,表明腐蚀防护与控制技术要求的具体实现措施。

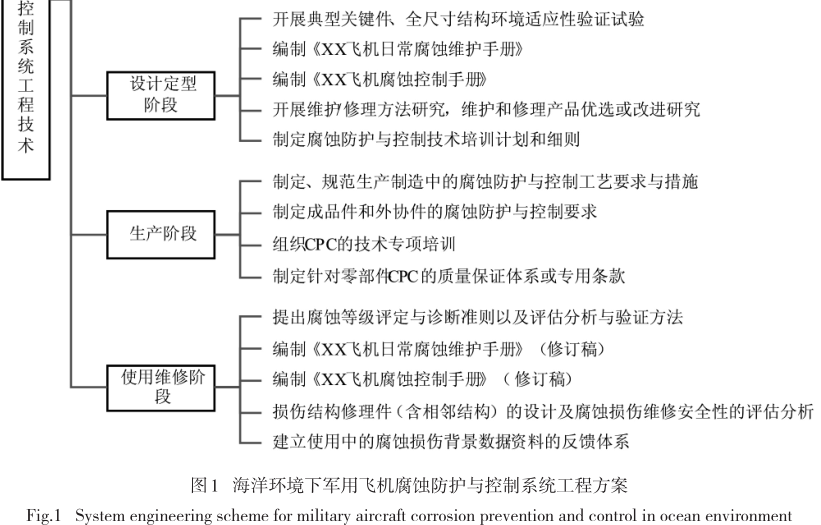

2.3 设计定型阶段定型阶段的腐蚀防护与控制工作应主要包括:

1)依据使用环境、应力状态、力学与环境因素的交互/耦合效应及维修性等,进一步修正结构区域和重要结构项目,以利于使用中的腐蚀损伤监测与控制。

2)在使用环境(含气候、热和化学要素及)条件下,完成全尺寸典型件、关键件的耐久性和损伤容限验证试验。

3)编制《军用飞机日常腐蚀维护手册》,包括机体结构、发动机、电子设备日常清洗周期、清洗规程以及清洗后的防护措施等;4)编制《军用飞机腐蚀控制手册》,包括机体各结构部位腐蚀损伤检测/监控、涂层损伤修理规程(腐蚀去除、清洗、脱漆、原位表面处理、防护体系修复)、结构性腐蚀损伤修理规程(腐蚀去除、清洗、原位表面处理、机械或复合材料修补等)和密封工艺规程、腐蚀信息数据库及反馈等。

5)针对军用飞机结构特点和使用模式,开展日常使用维护及腐蚀损伤结构的安全修理技术(包括维修产品优选或改进)方法研究。

6)制定腐蚀防护与控制技术培训计划和细则,按细则要求对有关设计、工艺、质量保证和生产操作人员进行腐蚀防护与控制基本知识和技能培训。

2.4 生产阶段生产制造中的腐蚀防护与控制,是提高机体对海洋环境固有适应能力的重要措施,期间应开展以下工作:

1)制定、规范生产制造中的腐蚀防护与控制工艺要求与措施,监控、验证零部件的制造工艺,尤其是新工艺对CPC技术要求的符合性。

2)制定成品件和外协件的腐蚀防护与控制要求,确认运输、储存等生产环节对CPC要求的符合性。

3)领先对直接参与生产制造和采购人员进行CPC的技术专项培训。

4)生产制造中,应预先制定针对零部件CPC的质量保证体系或专用条款。

2.5 使用维修阶段使用维护是保持、恢复机体固有耐蚀性,减缓腐蚀的发生和发展,实现机体全寿命期内CPC的重要保证,此阶段的CPC工作主要任务是:

1)针对使用环境、载荷环境和结构区域,研究、制定使用维护中的腐蚀防护与控制大纲。

2)针对使用环境、载荷环境和结构区域,制定针对性的腐蚀损伤监控/检查计划,确定有效、可靠的检查要求与技术方法。

3)针对结构区域和重要结构项目,确定腐蚀损伤等级诊断准则,完成腐蚀等级的逻辑诊断和腐蚀损伤结构的评估分析。

4)遵循结构耐久性和损伤容限设计思想,研究、制定腐蚀损伤结构安全维修的技术要求,修理容限/修理等级及相应的评估分析方法。

5)将维护产品优选、修理方法研究成果纳入维护手册和腐蚀控制手册,形成工程实用的《军用飞机日常腐蚀维护手册》(修订稿)和《军用飞机腐蚀控制手册》(修订稿)。

6)建立使用中的腐蚀损伤背景数据/资料的反馈体系,编制机队及典型结构腐蚀损伤反馈信息报告,并对反馈信息进行综合分析,提出结构CPC设计改进意见,进一步修正使用维护大纲/手册。

3 腐蚀环境试验根据规范和结构完整性设计要求,在军用飞机研制中,应以典型样件、构件、组合件、连接件、特殊结构件为样本,完成海洋使用环境下的研制性试验和验证性试验,以此完善军用飞机腐蚀防护与控制技术及规范,主要包括以下内容。

1)军用飞机加速试验环境谱有效性分析验证。针对我国军用飞机的预期使用环境,编制试验室加速试验环境谱,并与国外典型加速试验环境谱进行对比分析;或以典型材料样件、结构件为样本,开展海洋大气环境暴露试验和实验室加速腐蚀试验,通过比对分析建立合理的当量关系,用于军用飞机结构耐久性评定分析与各类加速腐蚀环境试验。

2)新型结构/材料(金属/非金属)耐蚀性能评定试验。针对军用飞机可选用的铝合金、结构钢、钛合金和先进复合材料,进行典型样件的耐蚀性能测试试验(必要时,绘制C-T曲线),以及预腐蚀后材质性能的退化效应,支持结构设计中材料的优选与评估分析。

3)典型/先进防护体系优选与涂装工艺验证试验。针对军用飞机不同结构部位/区域的局部环境,通过实验室的加速腐蚀环境试验,检查、验证所选用的表面处理技术和有机涂层体系的有效性与有效期。

4)典型结构防腐蚀密封材料优选与施工工艺验证试验。针对结构设计中可选用的铝合金基体密封形式、工艺,开展密封(装配)设计,并在腐蚀试验条件下,检验、评定密封设计的有效性/期。

5)典型/特殊结构抗腐蚀细节耐蚀性研制试验。针对军用飞机特殊结构的使用环境和腐蚀损伤特点,开展特殊结构/机构研制性环境/载荷试验,包括摩擦副材料腐蚀环境下性能评估、防磨蚀技术及用品的应用研究等,为抗腐蚀细节设计提供试验依据。

6)关键结构模拟件环境适应性验证试验。在模拟使用环境/载荷谱的条件下,进行疲劳关键结构、腐蚀关键结构和/或飞行关键结构环境适应性验证试验,检验、考核腐蚀敏感性;评估、确认结构的CPC品质,支持机体CPC技术体系的构建和腐蚀环境下结构日历寿命体系评定。

7)典型全尺寸结构件环境适应性验证试验。

根据环境严酷性分区,在加速试验环境谱下,进行典型全尺寸结构模拟件的环境适应性验证试验。检验腐蚀敏感性及其影响,支持机体CPC技术体系的构建和腐蚀环境下结构日历寿命体系评定。

4 结语

海洋环境下军用飞机的腐蚀环境严酷而复杂,军机的腐蚀防护与控制不仅仅是在维护与维修阶段对腐蚀排除,更不是简单的去腐蚀或无足轻重的问题,而是涉及到方案论证、设计、生产制造、使用维护与修理等诸多环节的系统工程性问题。为此,要求深入研究我国军用飞机的腐蚀环境特点,尤其是军机结构和环境因素特点,充分借鉴国外军用飞机在腐蚀控制方面的先进经验和我国在军机研制、生产和使用中积累的经验与教训,针对性地开展各技术环节的技术与腐蚀试验工作,建立完善的腐蚀防护与控制技术规范,并采取严格的管理制度,强制贯彻执行,确保我国军用飞机腐蚀控制技术达到国际先进水平。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414