生产性能优于传统部件的金属部件已成为金属增材制造(AM)的主要研究重点。无加工缺陷的增材制造部件的机械性能在很大程度上取决于其微观结构。因此,在零件制造过程中控制微观结构演变的能力有利于生产出具有可预测机械性能的复杂形状。此外,定制微观结构的能力应能适应各种 AM 技术。由于不锈钢 316 L(SS316L)广泛应用于恶劣和腐蚀性环境下的许多工业领域的一般用途,因此对其要求尤其高1,2。

在这项工作中,我们通过在一组恒定的加工参数下系统地改变粉末尺寸,来探索 PSD 对使用 L-DED 工艺打印的 SS316L 的微观结构演变的影响。这种从单轨沉积到块状样品的受控研究有助于分离微结构演变对 PSD 变化的响应。利用这一作用,我们报告了一种熔池工程 (MPE) 方法,在这种方法中,我们利用 L-DED 展示了特定部位的微观结构控制。此外,我们还利用 PSD 变化对粉末床热物理性能的影响以及由此对熔池凝固行为的影响,实现了对 E-PBF 工艺中微观结构演变的双向控制。这种方法能在不增加成本的情况下,使粗颗粒和细颗粒 PSD 分别形成细等轴状和粗柱状微观结构。

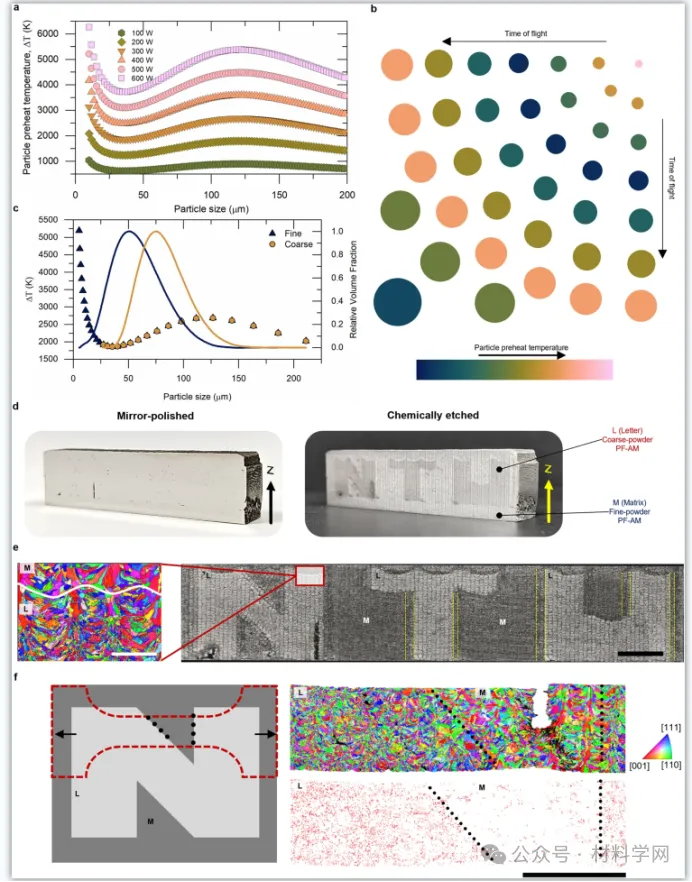

我们通过在原位交替使用细粉和粗粉原料(方法),利用粉末尺寸对预热的影响来赋予特定部位的微观结构,如概念验证(POC)部件(图 1d-f)所示。图 1d-f),采用 L-DED 打印(补充图 2a),使用一组恒定的工艺参数(300 W 激光功率、1000 mm min-1 扫描速度、3.25 g min-1 粉末流速、0.2 mm 层高和 0.5 mm 间距),蚀刻后设计的 "NTU "字母清晰可见。POC 部分的 "字母 "区(图 1e 中用 L 表示)使用粗粉印刷,而 "矩阵 "区(图 1e 中用 M 表示)则使用细粉印刷。细粉和粗粉原料的交替使用是通过执行 G 代码来实现的,该代码交替打开和关闭装有两种粉末的料斗,同时沉积过程不受阻碍地进行。值得注意的是,可以观察到两个不同的晶粒微观结构区域,以及黄色垂直虚线围成的过渡区域。

相共研究成果以“Powder-size driven facile microstructure control in powder-fusion metal additive manufacturing processes”发表在nature communications上

链接:https://www.nature.com/articles/s41467-024-47257-w#Sec24

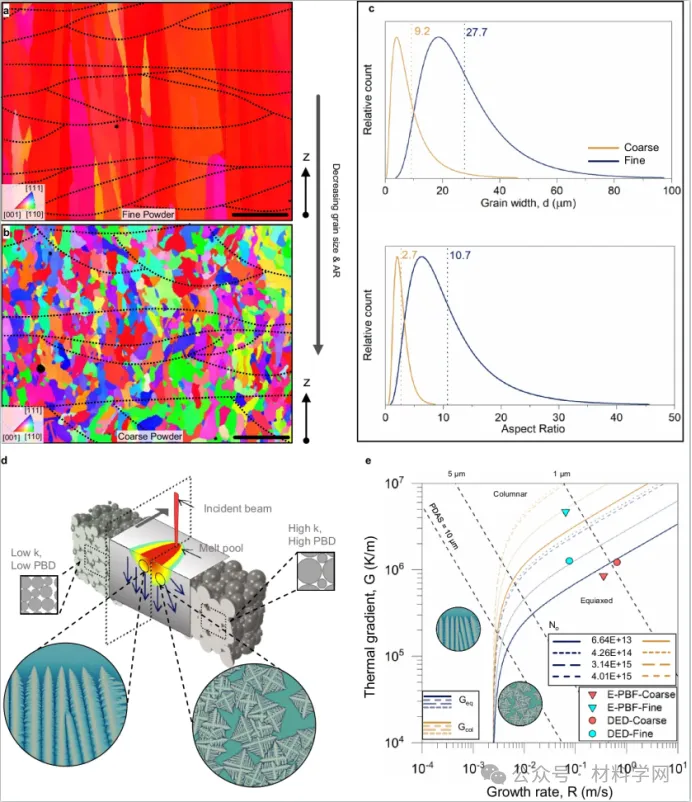

图 1:3D 打印 SS316L 显微结构中 PSD 驱动的晶粒形态和尺寸控制。

a 颗粒预热温度随颗粒大小和激光功率的变化。b 显示飞行时间和温度随颗粒大小变化的示意图。颗粒的颜色与温度相对应(Batlow 颜色调色板52 上的茶色到粉红色分别表示从低温到高温的变化)。c 在 300 W 激光功率下获得的颗粒尺寸预热温度变化,以及针对细粉和粗粉测量的 PSD。d 在这项工作中,通过与颗粒尺寸相关的 MPE 方法,对概念验证 (POC) 部件实现了复杂的晶粒微观结构控制。相关刻度线长度为 5 毫米。字母'N'的基体(M)和字母(L)区的水平界面放大图显示了利用电子反向散射衍射(EBSD)获得的晶体取向图(IPF-z)。f 在字母 "N "的示意图上叠加了狗骨轮廓,向外的箭头突出显示了样品中拉伸券的排列。在变形区域获得的 EBSD 晶体取向和孪晶边界分布图显示了细粉和粗粉区域对变形的明显反应。拉伸试样截面的大尺度 EBSD 图的比例尺为 2 毫米。

图 2:SS316 L 的 DED 印刷单轨熔池结构和晶粒形态。

a 工艺参数设置 2-18 的单轨沉积所得晶粒宽度和长宽比的变化。误差条代表平均值的±标准误差。(i)和(ii)分别是使用参数集 #3(区块制造参数)、细粉末和粗粉末沉积的单轨横截面上获得的 IPF-z 图。图中的白色虚线划分了熔池边界。b 沉积珠示意图及相关尺寸和术语。h、d 和 w 分别表示珠子高度、熔池深度和熔池宽度。

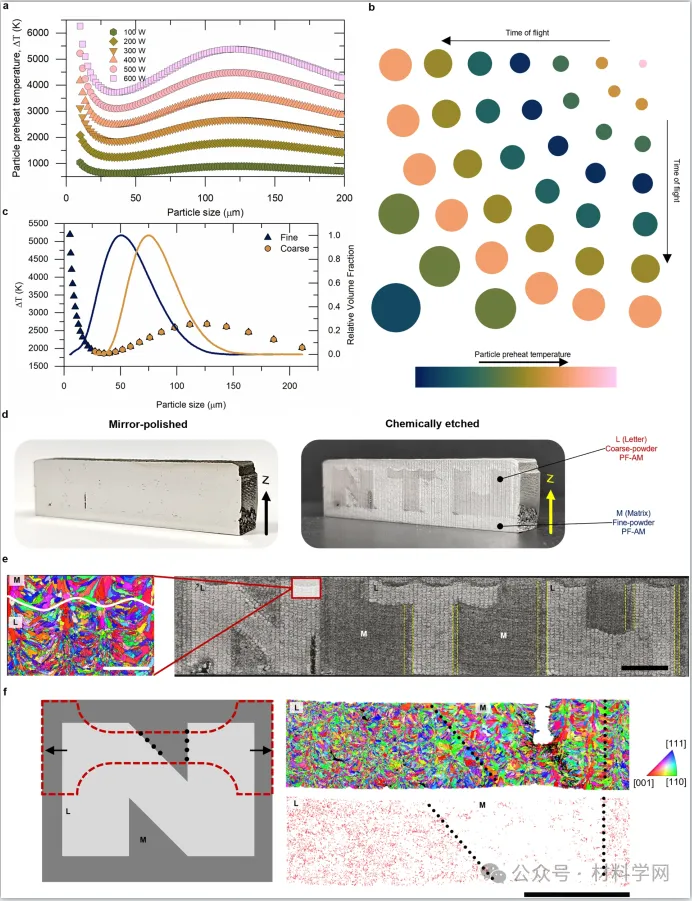

图 3:DED 工艺中 PSD 驱动的微观结构控制。

(a)细粉、(b)FC 粉和(c)粗粉坯样的熔池/微结构观察。所有刻度均为 500 微米。d 细粉、FC 粉和粗粉样品晶粒宽度和长宽比的量化测量结果。

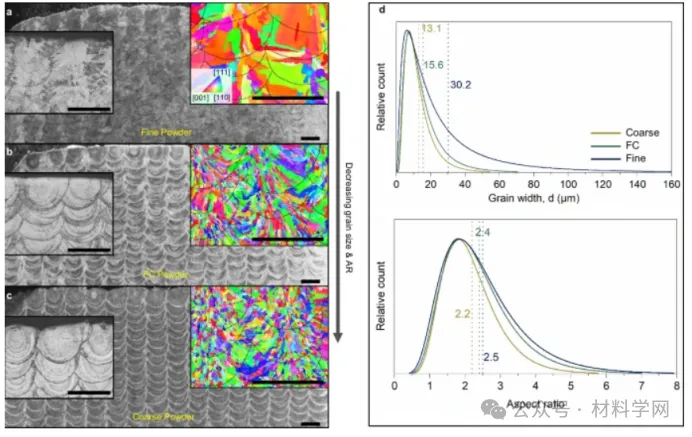

图 4:用于预测 PSD 对烧结粉床热物理性质影响的 ML 框架。

a ML 框架展示了从模拟颗粒微观结构到有限元分析模拟和 ML 算法的数据流。b ML 框架获得的导热系数(k)和粉末床层密度(PBD)响应曲线。白色箭头表示反应曲线上 k 的增大方向。使用 µ-CT 扫描分别分析的 (c) 细烧结粉末床和 (d) 粗烧结粉末床的代表性 3D 效果图,以及各自的模拟颗粒微观结构。插图是以相同放大倍率拍摄的细烧结粉末床和粗烧结粉末床的 FESEM 显微照片。

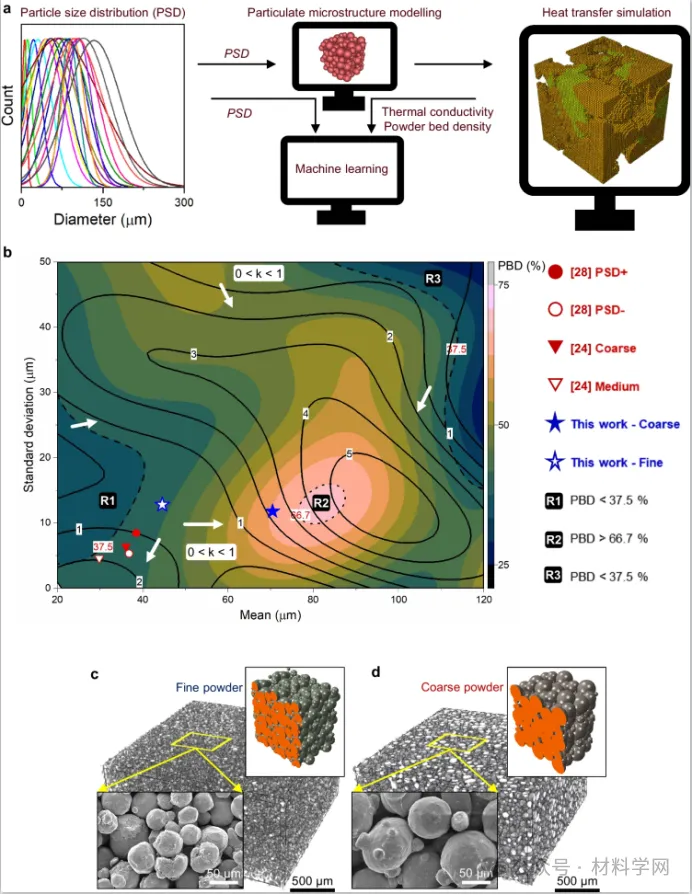

图 5:将粉末尺寸驱动的 MPE 应用于 E-PBF 工艺,以实现便捷的大规模晶粒控制。

从 E-PBF 制成的 (a) 细粉和 (b) 粗粉样品的 EBSD 中获得的 IPF-z 图。(a) 和 (b) 中的刻度线均为 100 µm。c 细粉和粗粉样品中晶粒大小和形状的定量分析。通过对 E-PBF-细、E-PBF-粗、L-DED-细和 L-DED-Coarse EBSD 地图中获得的等轴晶粒体积分数的实验观察,确定了 6.64 × 1013、4.26 × 1014、3.14 × 1015 和 4.01 × 1015 四种不同的成核密度 No 值。PDAS 代表主枝晶臂间距。

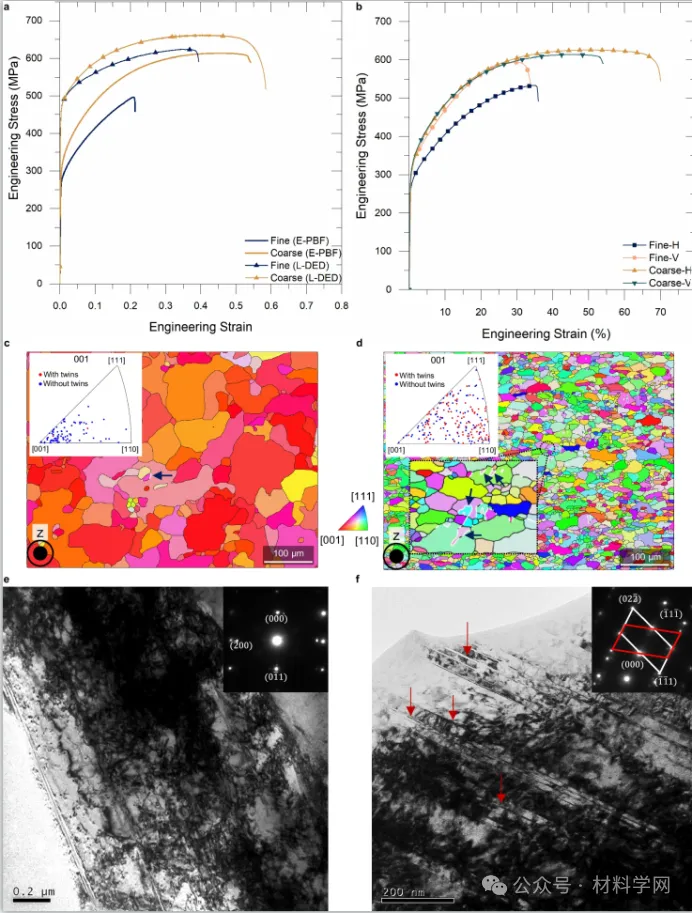

图 6:E-PBF 和 L-DED 制成的细粉和粗粉样品的机械响应。

a L-DED 和 E-PBF 样品沿构建方向测试获得的拉伸响应曲线。b E-PBF 样品获得的工程应力与应变(%)对比,突出表明粗粉样品获得的 FG 等轴微组织改善了机械各向同性。H 表示水平方向,V 表示垂直方向(或构建方向)。c、d 分别为细粉和粗粉样品的 IPF-z 图,距离断裂面 3 毫米。EBSD 图中观察到的孪晶边界以白色显示,并用深蓝色箭头标出。e、f)中的插图是利用 TEM 获得的相应选区电子衍射(SAED)图。c-f)的拉伸测试方向沿图中平面。

总之,我们不仅证明了颗粒原料的 PSD 对 AM 微观结构的影响,还探索了它对特定部位微观结构的控制。细粉和粗粉的最终样品均保留了 SS316L 的原始化学成分。我们实现了对晶粒微观结构的便捷控制,即实现了晶粒形态和尺寸的宽广范围,而这在以前是很难实现的。我们的三维打印样品的近等轴FG微观结构是独一无二的,它为SS316L等传统合金的应用提供了非凡的可能性,如高强度和延展性、机械各向同性和均匀性以及超塑性。相反,从细粉中获得的近单晶微观结构为打印镍基超合金单晶提供了指导,从而获得理想的高温抗蠕变性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414