导读:通过特殊的超声波熔体处理制备了超高强韧性铸态Mg-10Gd-1.7Y-1Zn-0.5Zr(wt.%)合金,并对其峰值时效(200℃、48h)极限拉伸强度进行了研究。室温下的屈服强度(UTS)、屈服强度(YS)和伸长率(EL)分别达到430 MPa、324 MPa和13.6%。半固态条件下的超声波处理细化了晶粒并阻碍了铸造过程中分离的共晶相(α-Mg+Mg 3 Gd)的生长。在固溶处理过程中,精炼的Mg 3Gd相抑制了立方形GdY相和块14H长周期堆叠结构(14H-LPSO)相的形成,并进一步增加了基体中的溶质浓度。更多的溶质原子促进长宽比增加到8:1的β'板的生长,这可以增加临界分辨剪切应力(CRSS)、YS和加工硬化率。结果发现,在相同成分和热处理条件下,β′板的长宽比是提高合金强度的主要原因。

作为轻质结构金属材料,Mg-Gd-Zn、Mg-Gd-Ag合金等镁稀土合金比其他镁合金具有更好的机械性能,因此非常适合在航空航天、军火等领域使用。目前,抗拉强度(UTS)超过350 MPa的高强Mg-Gd基铸造合金的延伸率(EL)一般<7%,超高强Mg-Gd基铸造合金的延伸率(EL)一般<7%。UTS超过400 MPa通常<3%。在α-Mg的(110)棱柱面上形成的β板是位错-粒子相互作用机制中阻碍位错滑移的最有效屏障。然而,在具有大纵横比的(0001)基面上形成的γ板也被认为是阻碍β相形成和粗化的关键强化相。通常在镁合金中加入更多的稀土,通过使用更高密度的纳米沉淀物来钉扎和储存更多的位错来提高强度,而脆性相的引入不可避免地降低了延展性。在指数应变硬化(ESH)模型中,提高加工硬化率是同步提高强度和均匀延伸(SISUE)效应的最重要因素。此外,当Fe含量超过100 ppm时,镁合金的耐腐蚀性和塑性将严重降低。开发新的熔炼和铸造工艺以实现高纯度、化学成分均匀和细晶粒非常重要。超声波在熔体净化和晶粒细化方面具有良好的应用,有望解决这些问题。

为此,重庆理工大学联合重庆大学蒋斌教授团队报道了Mg-10 Gd-1.7Y-1Zn0.5Zr合金的进展,同时进一步开发了铸态Mg-10Gd-1.7Y-1Zn-0.5Zr镁合金,研究了超声波处理对铸态和时效态合金组织和力学性能的影响。

相关研究成果以“An ultra-high strength and toughness as-cast Mg-10Gd-1.7Y-1Zn-0.5Zr alloy”发表在Journal of Magnesium and Alloys上

链接:https://www.sciencedirect.com/science/article/pii/S2213956724000240

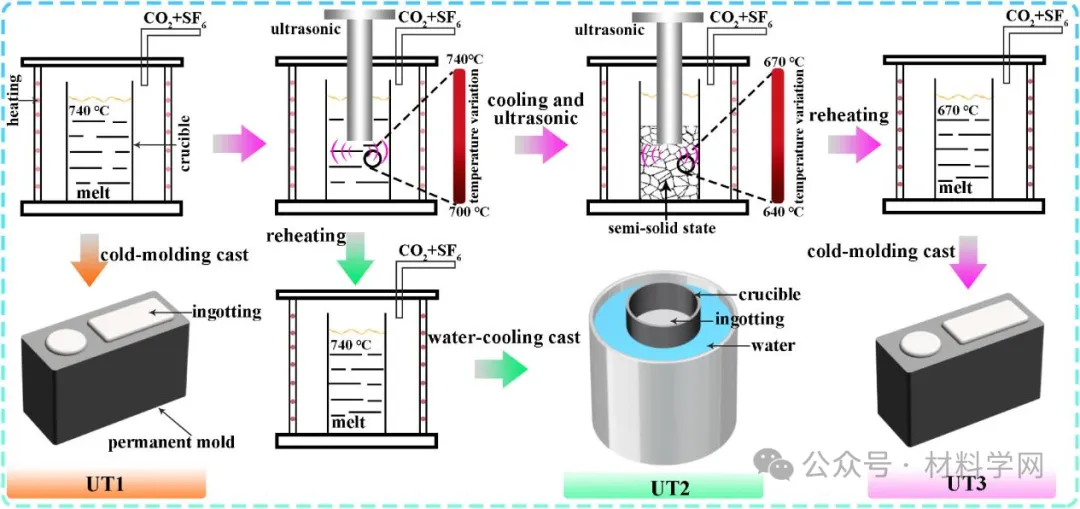

图1所示。三种合金的加工路线示意图。

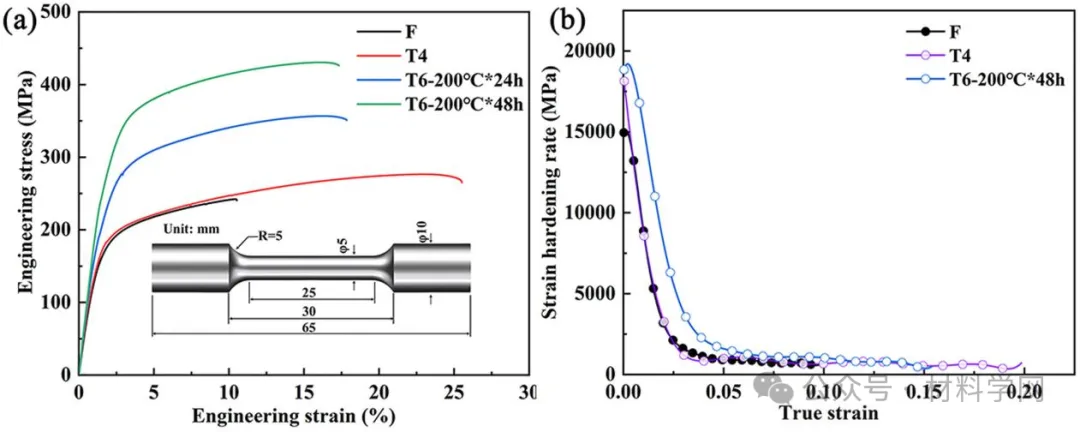

图2所示。(a) UT3的工程应变-应力曲线,(b) UT3的加工硬化曲线。

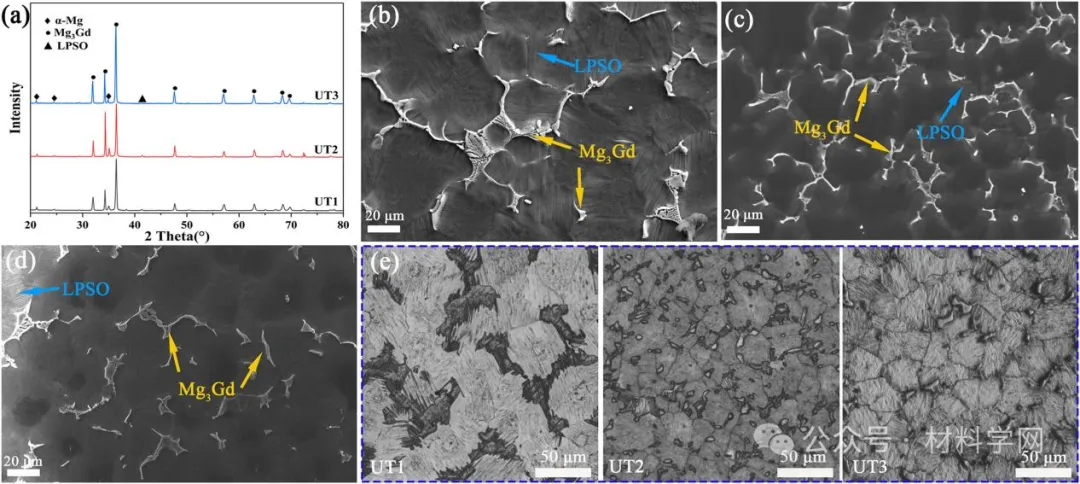

图3所示 。(a) UT1、UT2和UT3铸态合金的XRD图谱;SEM 显微照片显示了以下铸态微观结构:(b) UT1,(c) UT2,(d) UT3;(e)相同时效处理(480 ℃*12 h+200 ℃*48 h)下UT1、UT2和UT3的OM显微照片。

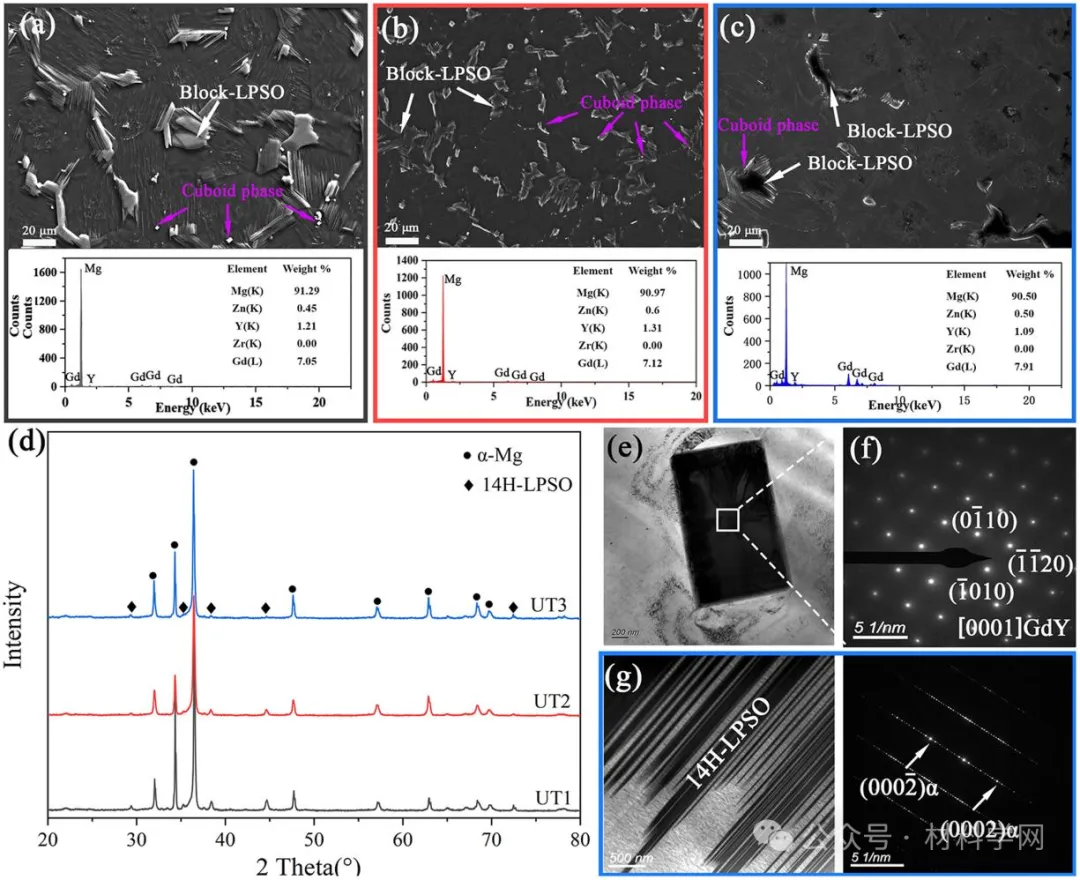

图4所示。峰值时效组织的SEM显微照片(480℃×12 h+200℃×60 h),镁基体的EDS点:(a)UT 1;峰时效组织的SEM显微照片(B)UT 2,(c)UT 3;(d)分别为UT 1,UT 2和UT 3的峰时效合金的XRD图谱;(e-f)长方体形状相的BF-TEM和SAED,用平行于[0001]的入射电子束拍摄;(g)块LPSO的亮场TEM和快速傅里叶变换(FFT)图像,用平行于[110]的入射电子束拍摄。

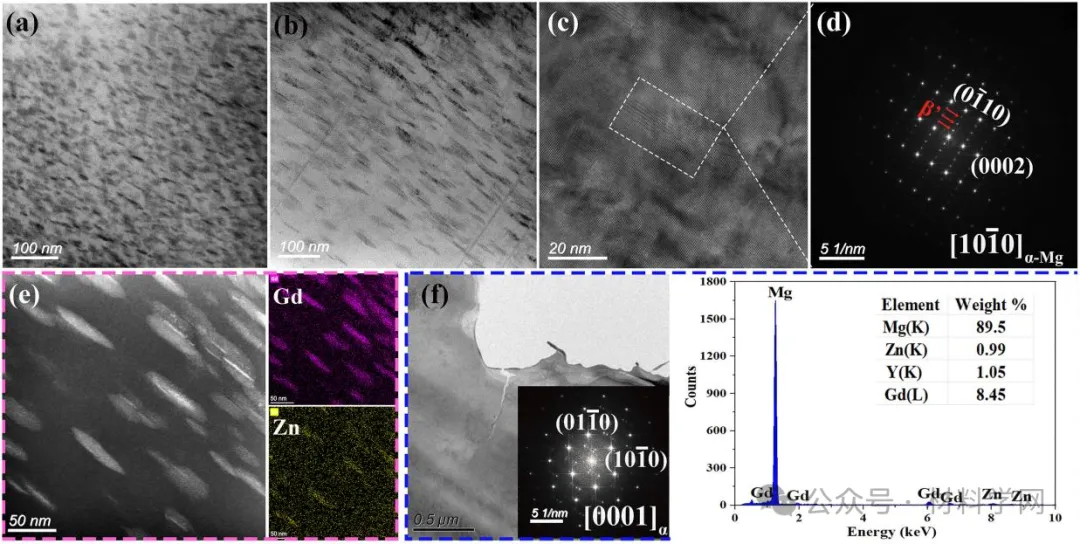

图5所示。峰值时效时基体的BF-TEM显微照片(z=[100]α-Mg):(a)UT 1中的β'相,(B)UT 3中的β'相;(c-d)β'相的HR-TEM和FFT显微照片;入射电子束平行于[100];(e)UT 3中β'相的HAADF-TEM和EDS图。(f)在平行于[0001]α-Mg的入射电子束下,固溶态基体的BF-TEM、FFT和EDS点。

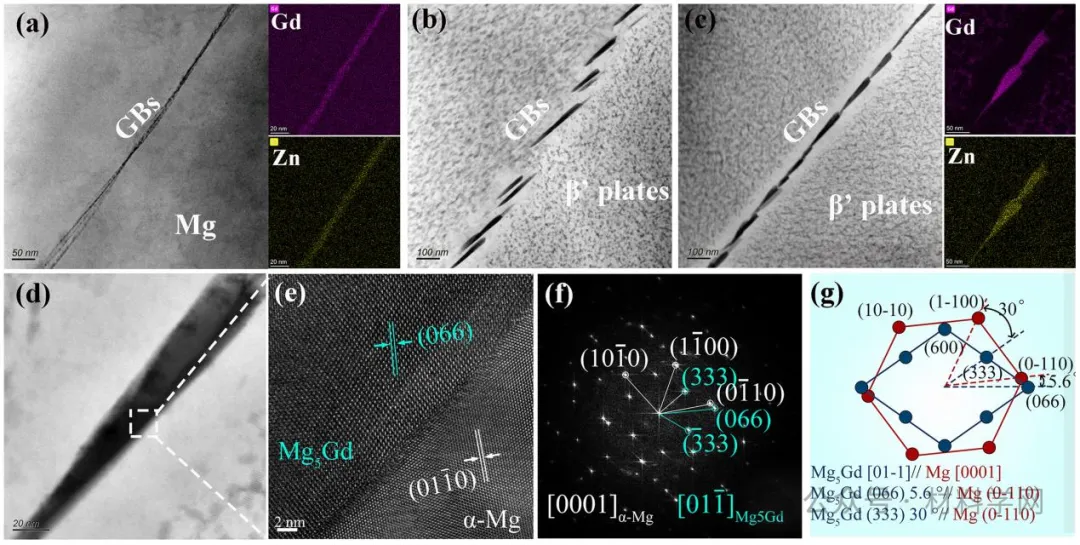

图6所示。UT 1中沿晶析出的TEM照片(z=[0001]α-Mg):(a)固溶体处的BF-TEM和EDS图,(b)时效早期的BF-TEM图(200℃×24 h),(c)峰值时效时的BF-TEM和EDS图,(d)UT 3中晶间沉淀的BF-TEM,(e)晶间沉淀和基体之间的界面的HR-TEM,(f)图6 e的FFT图像,(g)Mg 5Gd相和Mg基体之间的取向关系的示意图。

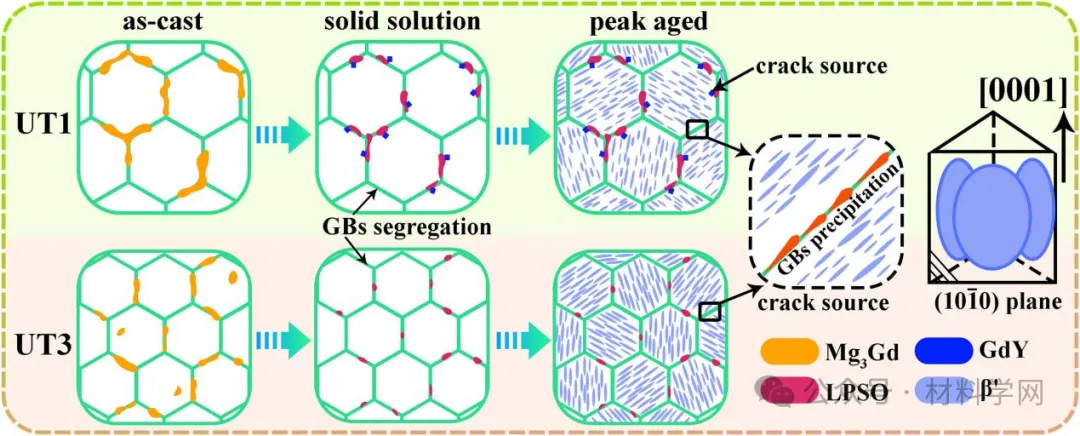

图7所示。UT1和UT3之间的显微组织示意图。

结论:通过两步超声处理来处理Mg-10 Gd-1.7Y-1 Zn-0.5Zr合金。经480℃×12 h固溶、200℃×48 h时效处理后,合金的屈服强度、抗拉强度和电致发光强度分别为324 MPa、430 MPa和13.6%。在合金纯净化过程中,采用超声波与低温处理相结合的复合净化工艺,可提高铁粒子的沉降速度,使合金中的铁含量降至40 ppm以下。在显微组织上,半固态温度下超声处理使晶粒尺寸减小到24μm,并抑制了铸造过程中离异共晶相(α-Mg+Mg3Gd)的长大。

超声波处理不会改变相的组成,但会显著改变它们的分布和尺寸。Mg3Gd相的细化可以减少热处理过程中的溶质偏析,提高Mg的溶质浓度,使得UT3的14H-LPSO相和长方体GdY相的体积分数和面积分数明显低于UT1和UT2。与UT 1和UT 2相比,UT 3基体中更多的溶质原子将进一步提高β'片的长径比和尺寸,并降低β'片的数密度。此外,轴比c/a的提高和时效过程中晶界处Mg5Gd相的长大都将严重降低塑性。综合三种合金的显微组织和力学性能,晶粒细化可以提高应变硬化阶段的加工硬化速率,提高UTS和EL,但对YS几乎没有改善。在相同成分和热处理条件下,β'板的长宽比是提高合金强度的主要原因。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414