双相(DP)钢作为一种先进高强钢(AHSS),因其优异的力学性能及低廉的价格被广泛应用于汽车行业。为满足新能源汽车对车身轻量化日益增长的需求,超高强度 DP 钢的抗拉强度 (UTS) 已达到 1470 MPa,与热成形钢22MnB5(PHS1500)的抗拉强度接近。目前为止,提高马氏体体积分数是提升DP钢强度最有效的方法之一。然而,随着马氏体体积分数的增加,DP钢的抗损伤性能发生显著恶化。简而言之,强度与抗损伤性能不可兼得是目前超高强DP钢发展和应用的瓶颈。

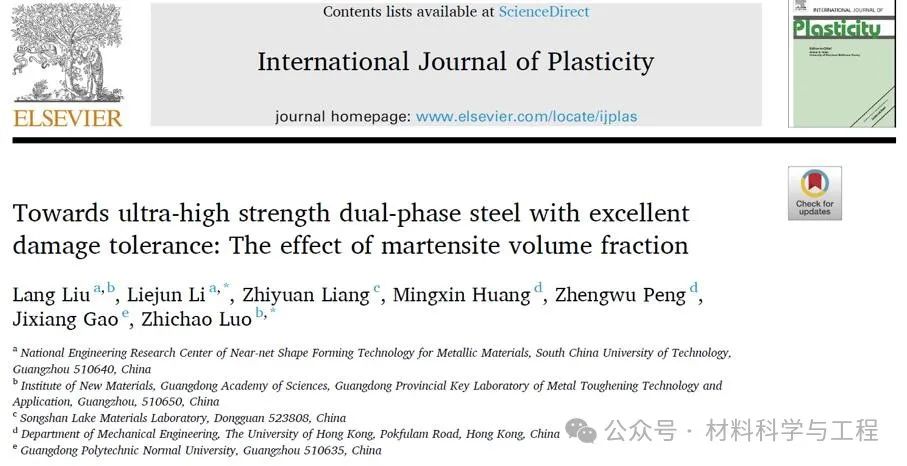

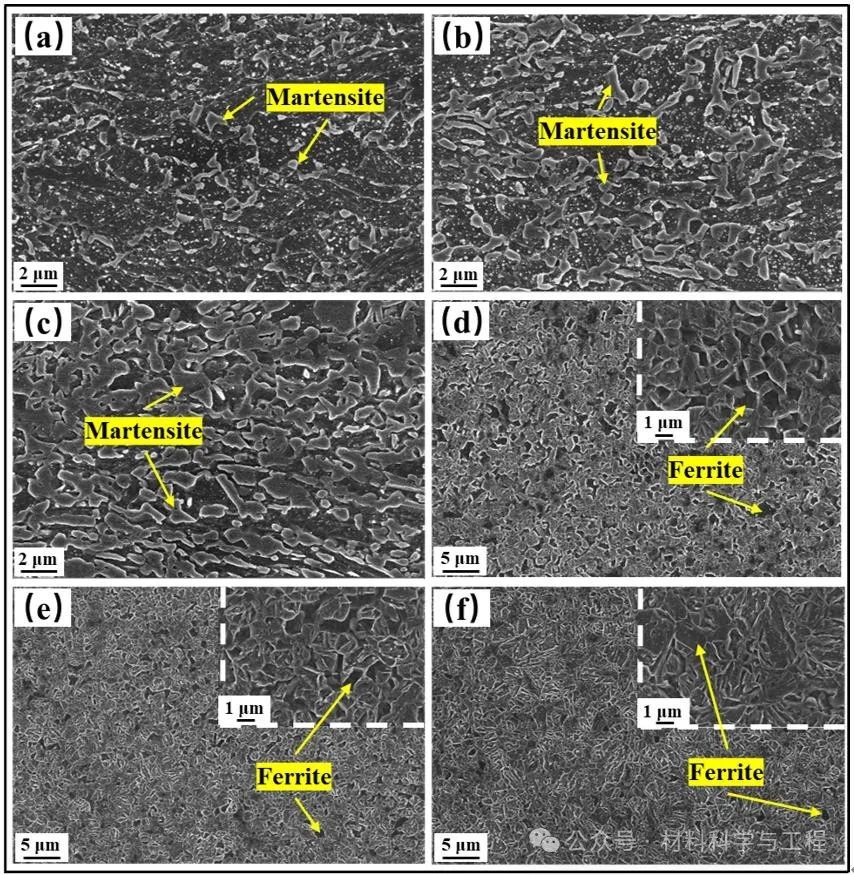

首先,微观组织超细晶化可在较低马氏体体积分数条件下实现高强度。基于此,广东省科学院新材料研究所骆智超副研究员(通讯作者)、华南理工大学李烈军教授(通讯作者)和香港大学黄明欣教授(通讯作者)联合研究团队提出一种“中锰DP钢”策略,将DP钢的锰含量提高至3.2%,利用锰抑制奥氏体晶粒长大以及降低相变点温度等作用,制备出晶粒度在1µm以下的超细晶DP钢,如图1所示。拉伸结果表明,马氏体体积分数(Vm)为 55 % 的超细晶 DP 钢可以达到1470 MPa 以上的抗拉强度和 9 % 以上的总伸长率。相比于工业DP钢以及现有文献报道的超高强DP钢,本研究制备的超高强DP钢能在同等碳含量和低Vm下展现出更高的抗拉强度,如图2所示。同时,该DP1470钢的断裂应变高达0.6,显著高于文献报导的数值。

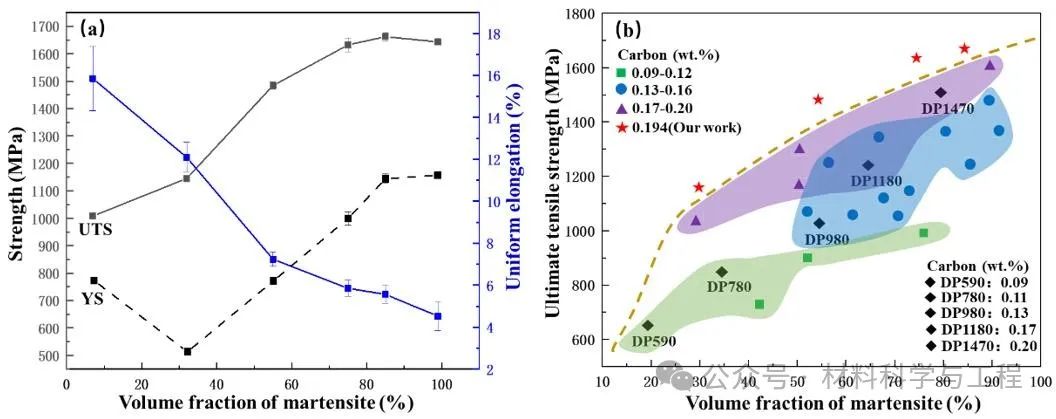

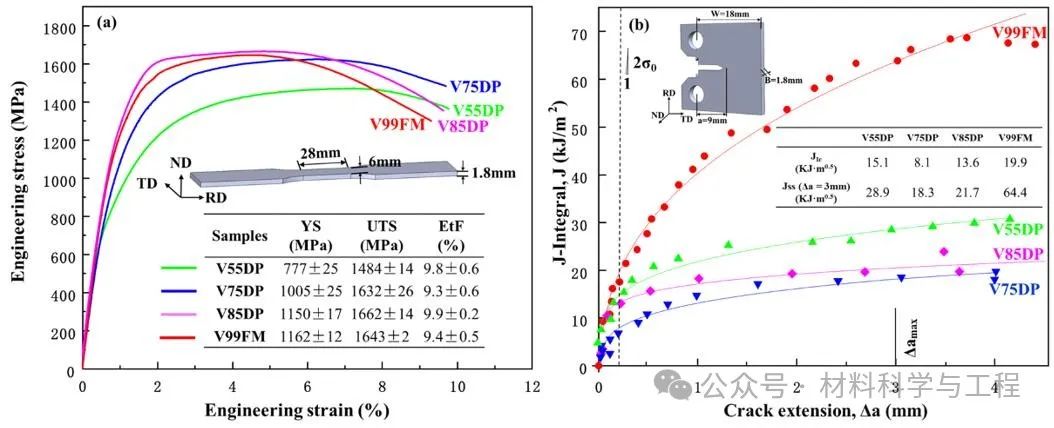

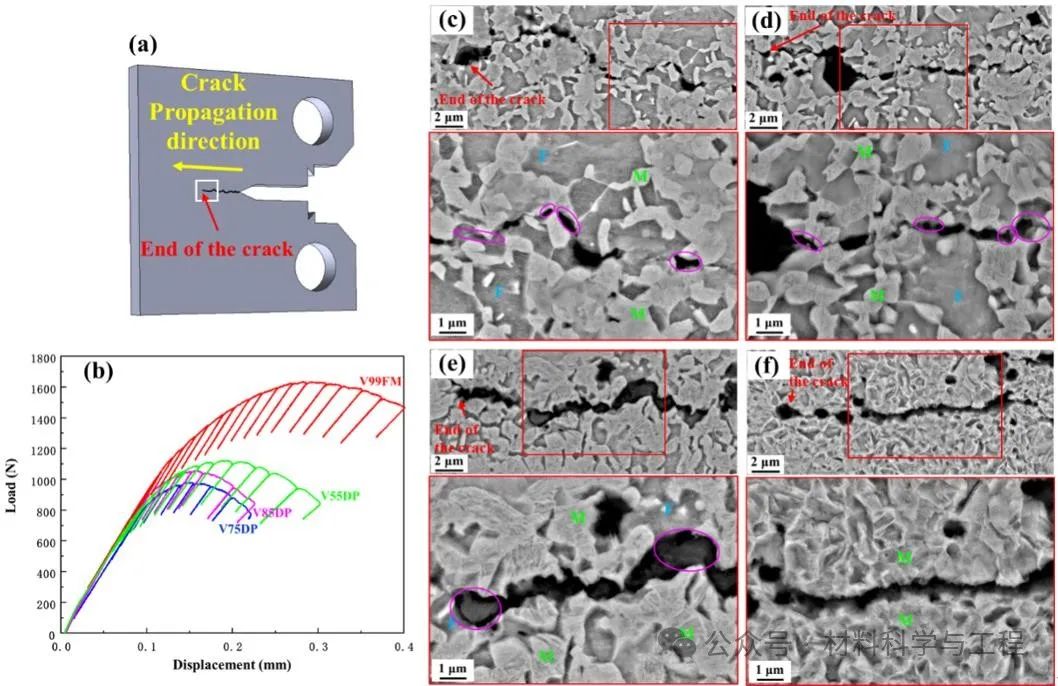

其次,本工作对高Vm下超高强DP钢的断裂韧性展开研究。结果发现,超高强度 DP 钢的断裂韧性明显低于拉伸性能接近的全马氏体钢,如图3所示。从断裂性能数据可以看出,V55DP、V75DP和V85DP和全马氏体V99FM钢这4组样品的Jss值(裂纹扩展韧性值)分别为28.9、18.3、21.7、和64.4 KJ·m0.5。从中断实验结果上看,V55DP、V75DP和V85DP样品的双相组织中存在许多F(铁素体)/M(马氏体)界面脱粘的特征,如图4所示。然而,在拉伸样品中,DP钢确未发现明显的F/M界面脱粘特征。因此,裂纹尖端的高应力三轴度导致了F/M界面的大范围脱粘,使得超高强度 DP 钢的断裂韧性显著降低。此外,受到 F/M 界面连续性的影响,当Vm值为75%左右时,DP钢的断裂韧性最低。由于超高强度 DP 钢和马氏体钢都可能用于冷成形,而这项研究结果表明全马氏体钢更优异的断裂韧性可能会对全球汽车行业产生影响。在超高强度的基础上提升DP钢的抗损伤性能和断裂韧性仍是目前急需解决的问题。

相关工作分别以题为“Towards ultra-high strength dual-phase steel with excellent damage tolerance: The effect of martensite volume fraction”和“The unexpected low fracture toughness of dual-phase steels caused by ferrite/martensite interface decohesion”的文章发表在《International Journal of Plasticity》和《Scripta Materialia》上,论文的第一作者是华南理工大学博士研究生刘浪。

论文链接:

https://doi.org/10.1016/j.ijplas.2023.103778

https://doi.org/10.1016/j.scriptamat.2024.116030

图1. 不同临界区热处理工艺下实验钢的SEM图: (a) 715℃10分钟、(b) 735℃10分钟、(c)755℃10分钟、(d) 775℃10分钟、(e) 795℃10分钟、(f) 815℃10分钟。

图2. (a) 拉伸性能随Vm变化曲线; (b) 不同碳含量下Vm和UTS对比图。

图3. 实验超高强DP钢的拉伸及断裂性能: (a) 工程应力应变曲线; (b) J-R曲线。

图4. (a) 取样部位示意图; (b) 中断样品载荷位移曲线; 中断样品裂尖放大SEM图: (c)V55DP、(d)V75DP、(e)V85DP、(f)V99FM。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414