一、研究的背景与问题

大厚度低温韧性超高强海工钢F690是海工装备中的高端材料,通常用于风电安装船、海洋平台中的悬臂梁、桩腿等关键的结构部件。近年来,海上风电用钢迎来迅猛的发展期,其总体呈现服役环境温度越来越低、厚度越来越大、强度和低温韧性要求越来越高、焊接性能要求越来越高的发展趋势。未来低温韧性超高强海工钢F690将向着超高强度、超大厚度、良好的低温韧性、抗层状撕裂性能和优良的焊接性等方向发展。

国内其它钢厂采用连铸坯制造的F690钢板最大厚度为100mm,采用钢锭制造的最大厚度为180mm。由于钢板芯部性能不稳定,焊接和切割性能差,基本无法满足下游用户使用要求。至今为止,厚度≥80mm的钢板国内工业应用仍是空白,严重依赖进口。大于100mm厚F690特厚钢板国内外采用钢锭或电渣锭制造,成材率低、制造流程长、交货周期长、生产成本高,严重制约了我国大型海工装备制造业发展。

厚度≥80mm的F690钢板2021年被工信部列入行业首批推广应用新材料,本项目拟开发出采用连铸坯代替钢锭生产工艺,制造大厚度低温韧性超高强海工钢F690,钢板厚度达180mm,填补国内空白。项目目标产品将实现批量工业应用,成功替代进口,彻底解决我国“卡脖子”材料难题,提升关键基础材料行业自主保障能力,满足国家双碳重点战略和绿色低碳发展需求。

二、解决问题的思路与技术方案

1、解决问题的思路

本项目创新性研究采用450断面连铸坯代替钢锭制造大厚度F690钢板,结合低碳低合金的成分设计,在控制低碳当量的前提下,实现钢板同时具备超高强度和低温韧性以及优良的焊接性能;研究如何控制钢中有害元素P、S的含量,提高钢板心部性能;研究如何去除钢中非金属夹杂物和气体含量,提高材料纯净度,保证内部质量良好;重点研究轧制速度、道次压下量、轧制温度和板坯厚度对特厚板变形渗透和组织均匀性的影响。另外,由于特厚板在冷却过程中表面与心部温差大、冷却速度差异大,导致钢板在同等热处理条件下组织不均匀、性能不稳定,因此如何通过合理的热处理工艺设计,实现特厚板厚度全截面上的均质化,是本项目的研发重点。

2、技术方案

(1)特厚板低碳当量高淬透性合金成分设计

本项目采用高通量理论计算与实验验证相结合,通过C-Si-Mn-Cr-Ni-Mo-V-Al-B-N复合合金化设计技术,获得了690MPa级以上高淬透性、低碳当量和经济性的特厚板合金成分体系设计,使特厚板在保持较低碳当量和合金成本的基础上,淬透性显著提升。

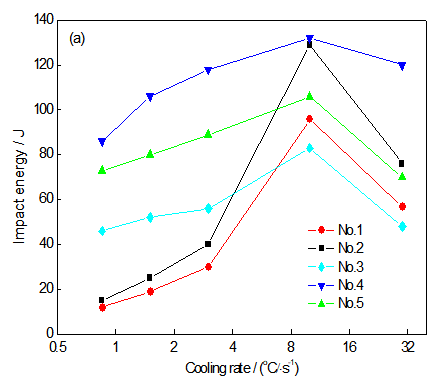

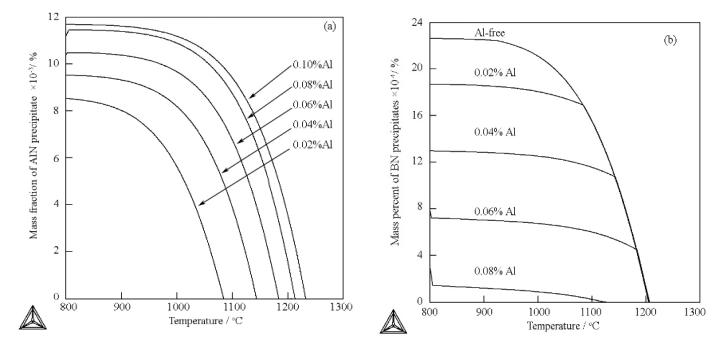

采用理论计算与实验验证相结合,定量揭示了Al、Ti、B等元素对性能的影响规律,开发了低碳当量高淬透性特厚板合金设计方法,碳当量比传统设计低10%以上,性能均匀性显著高于传统设计。如图1,图2所示。

图1 Al、Ti、B与冲击性能之间的关系

图2 不同Al含量对AlN和BN析出的影响

(2)特厚板轧制控制技术

采用连铸坯代替钢锭生产特厚板时,如采用常规工艺轧制,由于压缩比小,使得变形渗透差,导致组织和性能均匀性差。为此,重点研究了轧制速度、道次压下量对特厚板变形渗透和组织均匀性的影响。

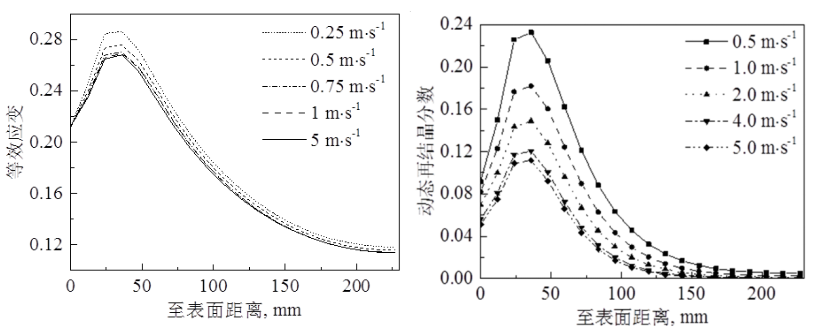

(a)轧制速度对厚度方向等效应变的影响 (b)轧制速度对厚度方向再结晶分数的影响

图3轧制速度的影响

研究轧制速度对钢板厚度不同位置等效应变、动态再结晶分数的影响分别见图3(a)和(b),结果表明,随着轧制速度的增加,动态再结晶分数逐渐减小。当轧制速度小于1m·s-1时,钢板厚度方向的等效应变显著增大,轧制速度越低,等效应变越大且增幅显著。轧制速度对动态再结晶分数有显著的影响,较大的轧制速度不利于变形向特厚板心部传递,不利于动态再结晶的发生与发展。

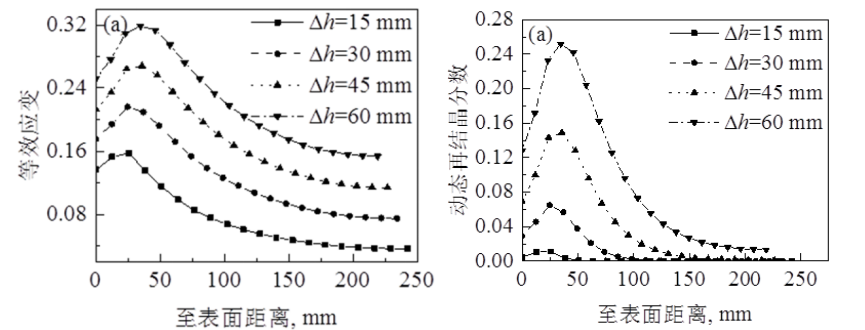

研究压下量对钢板厚度不同位置等效应变、动态再结晶分数的影响分别见图4(a)和(b),结果表明,随着压下量增加,厚度方向的最大等效应变向钢板心部移动,有利于变形向钢板心部深入、传递。据此,生产过程中,设计合适的道次压下量,可以改善特厚板厚度截面变形的不均匀性。

(a)压下量对厚度方向等效应变的影响 (b)压下量对厚度方向再结晶分数的影响

图4 压下量的影响

综合轧制速度、压下量对等效应变、动态再结晶分数的影响,采用特厚板高变形渗透轧制技术,创新性开发出定量轧制模型,有效解决了传统工艺下特厚板心部因变形不足造成的厚度方向质量不均匀问题。

(3)特厚板组织调控技术

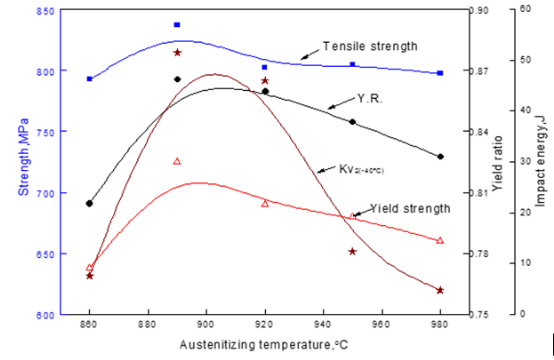

本项目研究了实验钢随着淬火温度的升高,其抗拉强度、屈服强度和低温冲击功先升高而后降低;在900℃左右达到最高值,高于或低于这一温度,强度和韧性都有所降低,且韧性变化更为明显;而且随奥氏体化温度的升高,屈强比先升后降,在900℃左右达到峰值,如图5所示。

图5奥氏体化温度与强度、韧性的关系

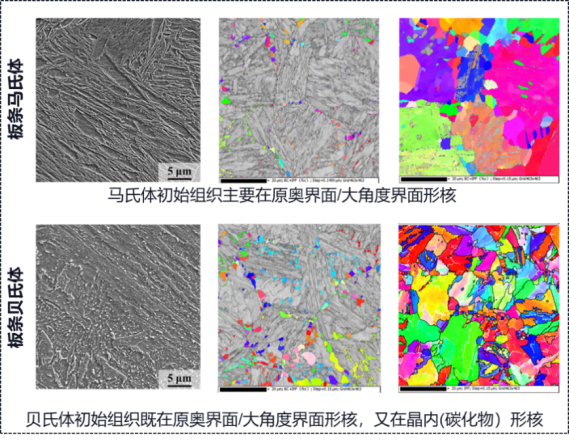

研究了奥氏体组织细化机理,如图6,揭示了初始组织对奥氏体形核的影响,提高大角度界面和碳化物密度可促进奥氏体形核,细化原始奥氏体尺寸。

图6 奥氏体组织细化机理研究

钢板淬火后,用小炉子进行回火工艺摸索。根据淬火态的金相组织、硬度和力学性能分析及借鉴其他类似钢种的回火工艺,分别采用580℃、600℃、620℃、640℃、660℃、680℃系列温度进行小炉子实验室回火,保温时间360min后空冷。通过以上回火试验,最终确定适合本钢种回火的最佳温度区间。

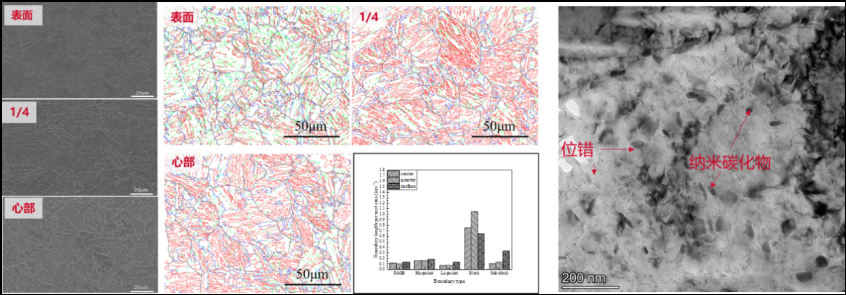

研究了钢板厚度方向的组织、析出相种类、大小、分布、演化过程,如图7,揭示了纳米析出相和位错结构在回火过程中的演变规律,在此基础上,建立工艺-组织/析出相-性能之间的精准调控关系。

图7 厚度方向组织、界面分布以及碳化物分布

三、主要创新性成果

本项目通过江苏省工业和信息化厅组织召开的新产品鉴定,鉴定委员会认为该产品达到了国际领先水平。其主要创新性成果如下:

(1)开发了超大厚度高均质连铸板坯生产技术、高变形渗透/质量均匀性特厚板轧制控制技术、截面均匀性特厚板组织调控技术。

针对特厚板坯连铸厚度方向凝固收缩大,凝固终点长、凝固糊状区宽,极易产生中心偏析和中心疏松倾难题,开发出“凝固末端轻+大压下”组合压下技术,实现多厚度宽拉速的控制策略,有效改善特厚板坯的中心疏松和中心偏析,提高铸坯心部质量,降低轧制压缩比,达到消除中心偏析和中心疏松改善铸坯内部质量目的。

(2)国际首创了直弧形连铸工艺代替钢锭制造工艺,在最小压缩比仅为2.5条件下(突破了船级社规范的3倍轧制压缩比要求),生产出最大厚度达180mm的F690钢板,通过了CCS、ABS、BV船级社认证。

钢板综合力学性能达到采用模铸钢锭制造的质量水平,性能稳定。同时简化生产流程、缩短交货周期,显著降低制造成本。

F690钢板具有高纯净度,其中P,S等有害元素均控制在较低水平。同时具备优异的抗层状撕裂性能、良好的冷成型性能和时效性能,其中Z向断面收缩率≥62%,弯心直径d=2a条件下经180°弯曲无裂纹,-60℃时效冲击功为≥160J。180mm厚度钢板具有优良的内部质量,超声波探伤结果满足NB/T 47013.3-2015 T1级的要求。

四、应用情况与效果

本产品从2019年6月开始研制,至2023年8月累计生产、销售大厚度低温韧性超高强海工钢F690钢板6000多吨,各项技术指标均满足船级社规范的要求,满足国内外客户的需求,累计实现销售收入为9000多万元。项目产品供给下游用户F690钢板最大厚度达150mm,满足客户使用高要求,客户反馈良好。未来海工市场前景广阔,本产品凭借独特的性能优势和成本优势,具有良好的经济效益。

本项目采用连铸坯代替钢锭制造大厚度低温韧性超高强海工钢F690,极大简化了生产工艺流程,缩短了产品交付周期,降低了材料制造成本,对推动我国绿色节能高效发展具有重大意义。大厚度低温韧性超高强海工钢F690钢板,焊接性能优良,在市场应用中,极大的减轻了材料在焊接过程中技术攻关压力。大厚度低温韧性超高强海工钢F690钢板,CTOD性能、NDTT性能以及抗HIC等方面性能优良,材料安全性被广大用户认可,大大延长了装备更新换代周期,从而减少了工程成本。高均质高性能F690钢板,对我国新材料新技术的开发极具借鉴意义。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414