导读:氧化物弥散强化(ODS)合金的特点是纳米级氧化物颗粒均匀地分散在金属基体中。它们的发展是由技术应用驱动的,例如燃气轮机,这些涡轮机需要在高温下增加材料强度和蠕变特性,以及根据现代核反应堆所需提高对高能中子大气的抵抗能力。增材制造(AM)提供了可持续缩短氧化物弥散强化ODS材料传统烧结工艺链的可能性,此外还能够直接生产复杂部件。本文主要通过对ODS合金增材制造的独特性研究和影响因素的推断,对ODS合金增材制造的现状进行了综述。强调了生产中的挑战,如生产合适的粉末材料和巩固技术,包括原位制造技术。本综述的主要重点是工艺对最终ODS材料及其微观结构特征和力学性能的影响。介绍和讨论了不同类别的ODS合金及其使用领域。目前人们重视到了ODS合金的缺陷,研究如何使这类材料广泛应用能够重点发展。

2021年,欧盟委员会公布了“绿色协议”计划,旨在大幅减少排放,到2050年达到完全碳中和。为了实现这些目标,内燃机发电效率和涡轮机械应用效率必须提高(通过提高内燃机的工作温度或使用替代燃料,如氢来提高)。与天然气相比,氢气燃烧的火焰速度和温度更高,导致燃烧室的最高温度和压力更高,因此需要为这些部件提供耐蠕变的高温材料。氧化物弥散强化(ODS)合金是这一特殊应用的潜在候选者。它们在金属基体合金中均匀分散的氧化物纳米颗粒,通常通过霍尔-佩奇或Orowan等机制阻碍位错运动来提高大温度范围内的机械性能。此外,ODS合金可以承受核电站的极端条件,因此被认为是核聚变领域安全可持续使用的高性能材料。由于最近的进展,它可能在未来取代核裂变发电厂。

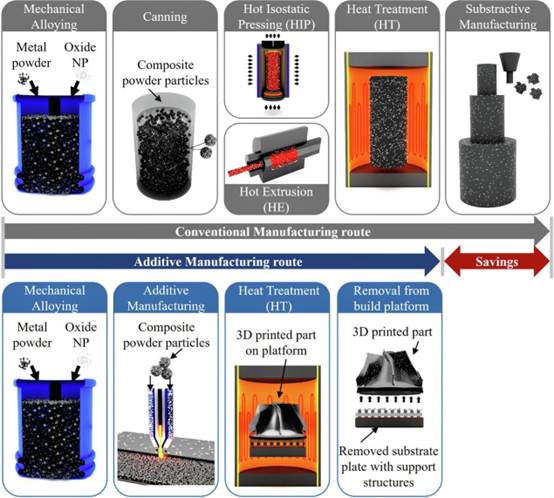

然而,传统的粉末冶金氧化弥散强化零件的制造路线涉及多个工艺步骤,包括通过机械合金化工艺制造复合粉末,通过不同的烧结技术固结,后续热处理程序和最终的减法成型。基于粉末的增材制造(AM)是ODS材料的一种很有前途的生产路线,因为它可以从定制的粉末材料中直接获得近网状的固结,从而显著缩短制造工艺。尽管AM是一种由各种合金制造金属部件的成熟技术,但常规使用的合金最初是为传统制造工艺(例如铸造)开发的。它们没有针对增材制造工艺中的特征工艺环境进行优化,因此不能充分利用这种制造技术的潜力。一般来说,用于增材制造工艺的适应合金的开发是复杂的,需要仔细选择工艺参数,工艺观察,精确模拟复杂的温度分布和凝固条件,以及熔池的流动条件。在这些模型的基础上,可以发展出性能优于常规增材制造合金的适应性合金概念。

AM技术正在越来越多的行业中应用,特别是在航空航天、汽车、能源和生物医学分支,并应用于生产越来越多的高度复杂和定制产品。AM在工业应用中的应用越来越多,这一特定研究领域的研究活动也越来越密集,这反映在科学出版物的不断增长上。特别是,大多数出版物都是在材料科学的研究领域,这表明了对为增材制造量身定制的新材料概念的需求。德国伍珀塔尔大学的Bilal G?kce教授团队由此得出结论,不仅AM可以用于改善现有ODS材料的加工,相反,ODS也可以帮助开发增材制造的潜力。相关研究成果以题“Additive manufacturing of oxide-dispersion strengthened alloys: Materials, synthesis and manufacturing”发表在Progress in Materials Science上。

链接:https://www.sciencedirect.com/science/article/pii/S007964252200130X

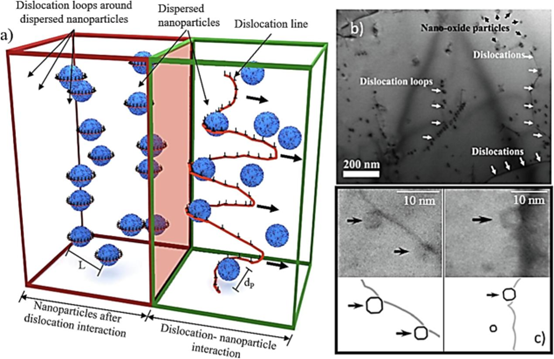

图1 a)氧化物弥散强化合金中Orowan机制的示意图,在与位错线相互作用期间(绿框)和之后(红框)显示分散的纳米颗粒。b) Fe-18Cr-2W-0.5Ti-0.3Y2O3 wt.%的ODS钢中纳米颗粒与纳米氧化颗粒相互作用的TEM图像。c) 14YWT ODS钢中纳米颗粒附着位错的高倍BFSTEM图像。

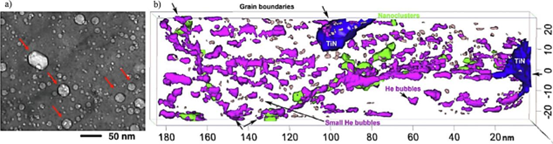

图2 a)双离子辐照(60 dpa) RAF钢的TEM图像,显示辐照产生的氦气形成的空腔(用红色箭头表示)。b)在750°C退火100 h后,He注入14YWT ODS钢的APT测量的体积重建。

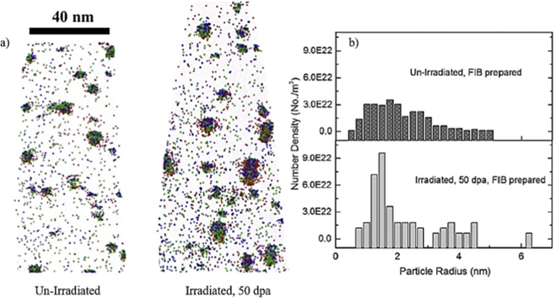

图3 a)热挤压14YT (Fe-14Cr-0.2Ti-0.3Y2O3, wt.%)合金在未辐照和辐照状态下的原子探针断层扫描(APT)体积重建。b)未辐照和辐照状态下纳米颗粒数量密度随粒子半径变化的对应直方图图。使用5 MeV Fe离子在700°C下进行照射,剂量为50 dpa。

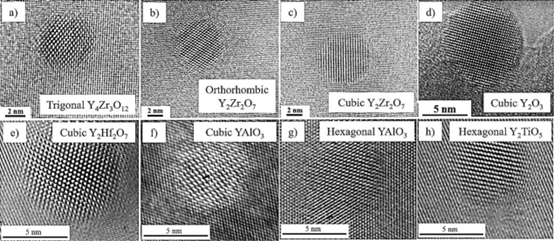

图4 同的钇基纳米级氧化物颗粒与周围bcc结构的Fe-Cr钢基体相一致的HRTEM图像,由机械合金和随后的热挤压材料制成。

图5 规制造路线与ODS合金的增材制造路线的比较。

传统的制造路线包括机械合金化(MA)的复合粉末制造工艺,然后是罐装和随后的热等静压(HIP)和热挤压(HE)的粉末冶金固结工艺。固结后需进行炉基热处理和零件减形处理。增材制造路线也使用复合粉末原料,即机械合金工艺。增材制造工艺通常结合固化和成型,然后进行后续热处理。

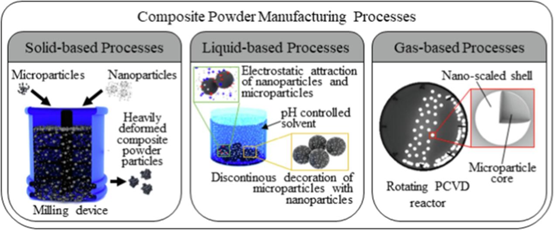

图6 复合粉末制造技术的分类包括以机械合金化(MA)工艺为代表的一种固体基复合粉末制造工艺,以静电沉积(ED)工艺为代表的一种液基复合粉末制造工艺,以及以PCVD (PVD)工艺为代表的一种气基复合粉末制造工艺。

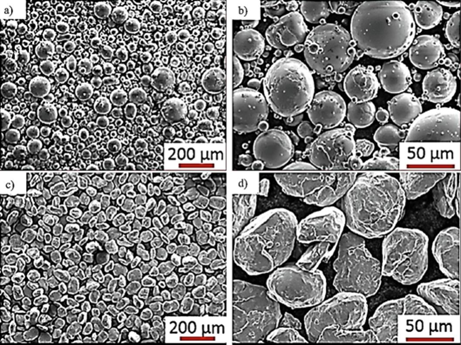

图7 a,b)不同放大倍率下Fe-14Cr不锈钢惰性气体雾化后球形形态的SEM图像。c,d)添加0.3 wt% Y2O3和0.3 wt% TiH2的Fe-14Cr不锈钢粉末在氢气环境中MA作用176 h后的SEM图像显示粉末颗粒呈非球面。

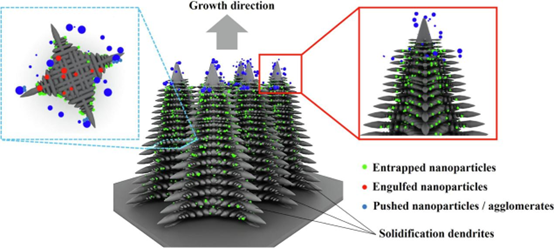

图8 在AM凝固过程中,纳米颗粒与枝晶相互作用的说明说明显示了在枝晶结构内被吞没的纳米颗粒和在枝晶臂之间被包裹的纳米颗粒(绿色球体)。右框:纳米颗粒团块(蓝色球体)被推到枝晶尖端的前面。左框:枝晶内纳米颗粒(红色球体)被吞噬的枝晶横截面。

综上所述,增材制造工艺为ODS合金的传统制造链提供了一种有前途的替代方案。由于工艺链较短,即在一个工艺步骤中结合合成和成型,AM经济生产ODS合金成为可行的。现今增材制造的ODS合金与传统生产的ODS合金相比,力学性能较差。因此,粉末复合材料制造技术和增材制造工艺设计必须调整为均匀分散的极细纳米颗粒。基于脉冲或短期能量引入、波束成形和高级扫描策略的多种方法,促进AM过程中熔化阶段形成的团聚体的破坏。其他的方法不涉及调整AM工艺本身,可能在于调整基体合金的化学成分。即通过添加特定的元素,如锆和铪,导致化学上复杂的纳米级氧化物化合物的形成,这些化合物在金属中的溶解度极低,因此促进了更小的纳米颗粒的形成。采用激光破碎等方法可以有效地减小引入的纳米颗粒的初始尺寸分布。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414