金属材料的腐蚀失效通常起源于材料表面受到腐蚀介质侵蚀产生破坏,因此材料表面的改性和强化涂层的制备发挥重要作用。近年来,激光沉积技术发展迅猛,可以在廉价金属基体表面制备高性能的涂层,具有很高的经济效益,广泛应用于机械设备和重要零部件的表面强化和损伤修复等。但是传统激光沉积稀释较大,沉积效率低,且表面粗糙度较高,需要后续车削、磨削加工才可以投入使用,限制了其在大型工程构件的应用的推广。德国弗劳恩霍夫激光技术研究所提出一种全新的激光表面增材制造技术——超高速激光沉积(EHLMD),有效地解决了沉积效率和表面平整性的问题。通过同步送粉添料方式,利用高能密度的束流使添加材料与高速率运动的基体材料表面同时熔化,并快速凝固后形成稀释率极低,与基体呈冶金结合的沉积层,极大提高沉积速率,显著改善基体表面的耐磨耐蚀性能。因此,制备具有优良耐腐蚀性能的超高速激光沉积涂层具有重要意义。

本研究中,江苏大学的徐祥博士(第一作者)和鲁金忠教授(通讯作者)等人系统性地从沉积层致密性、显微组织特征和抗腐蚀性能影响机理对比分析了超高速激光沉积(EHLMD)和传统激光沉积(CLMD)制备的沉积层的耐腐蚀性能。通过Micro-CT、OM、EBSD和TEM分析,分别对两种工艺制备的不锈钢沉积层进行了表征,通过三电极电化学工作站对沉积层在室温下0.598mol/L NaCl溶液中的耐腐蚀性能进行测试。结果表明超高速激光沉积层细化的组织特征和更高的致密性形成稳定可靠的钝化膜,表现出优异的耐腐蚀性能。相关论文以题为“Comparing corrosion behavior of additively manufactured Cr-rich stainless steel coating between conventional and extreme high-speed laser metal deposition”发表在腐蚀顶刊Corrosion Science。

论文链接:https://doi.org/10.1016/j.corsci.2021.109976

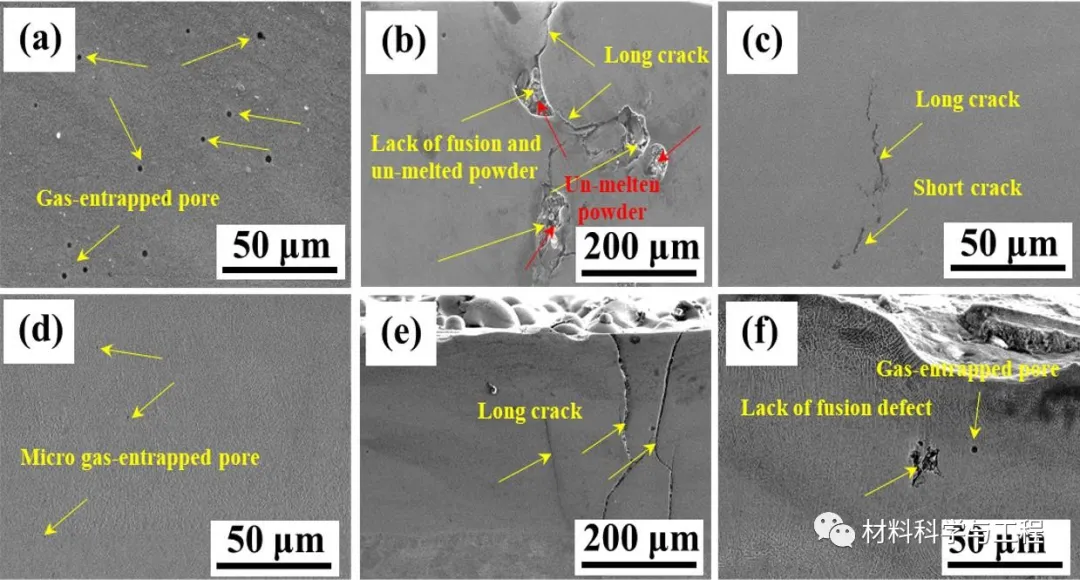

图1 (a-c) CLMD和(d-f) EHLMD涂层典型冶金缺陷:气孔、熔融缺陷和涂层中的裂纹。

研究结果表明,EHLMD和CLMD都产生了与大部分激光增材制造技术类似的缺陷,主要包括三种类型:裂纹、气孔和熔融缺陷。保护气或者是粉末在熔化过程中产生的气体在熔池中滞留,导致气孔的形成,但是EHLMD的气孔的尺寸和数量相对更少。此外,部分粉末颗粒没有达到熔点而留在熔池中,这是形成熔融缺陷的主要因素。由于EHLMD过程中采用较高的搭接率,单道熔池之间可以互相渗透,确保充分的冶金结合,促使EHLMD涂层中这些缺陷的面积和尺寸明显小于CLMD涂层。两种方法制备的沉积层都产生从涂层底部到顶部的长裂纹。超高速激光沉积层的致密性达到99.46%,高于传统激光沉积层的99.02%。

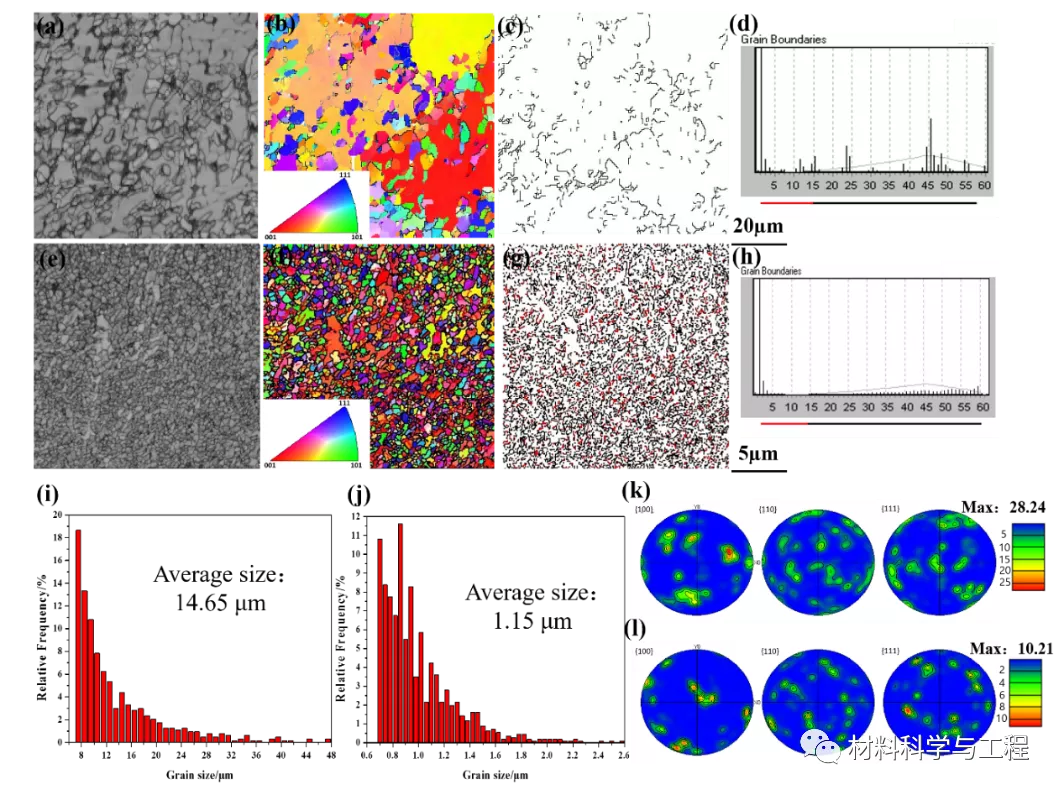

图2 (a-d,i, k) CLMD和(e-h,j, l) EHLMD涂层近表面组织特征比较

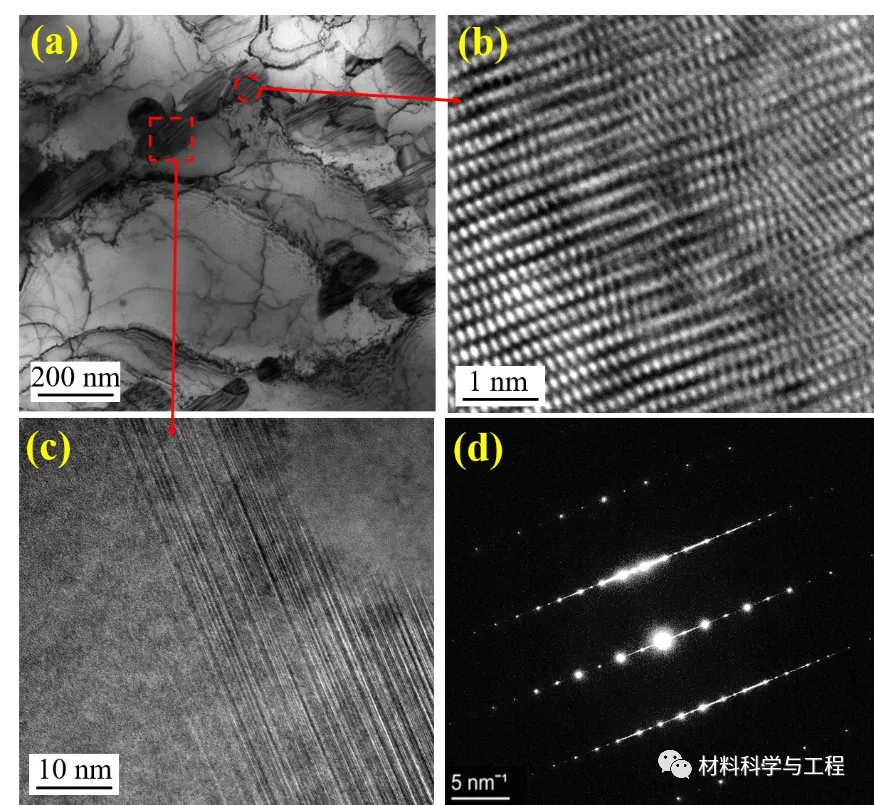

图3 EHLMD涂层位错滑移和层错堆垛结构。

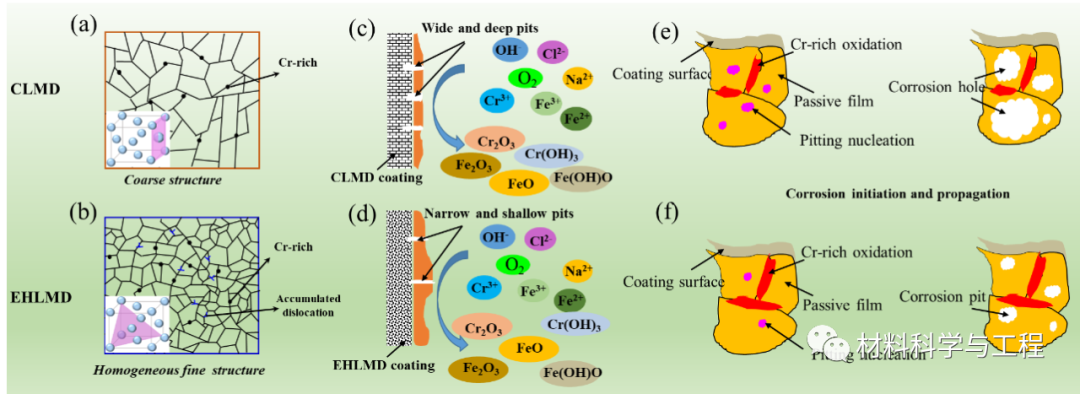

CLMD涂层的晶粒尺寸为4~ 48 μm,平均值为14.65μm,远远大于EHLMD涂层的晶粒尺寸(小于3μm,平均值为1.15μm)。CLMD和EHLMD涂层的微观结构均以大角度晶界为主。但是,EHLMD涂层中小角度晶界的体积分数高于CLMD涂层。此外,在EHLMD极快的凝固过程中,元素偏析导致合金亚晶界元素的错位富集,从而产生部分高浓度位错。在EHLMD涂层中还发现了位错滑移和层错堆垛结构。

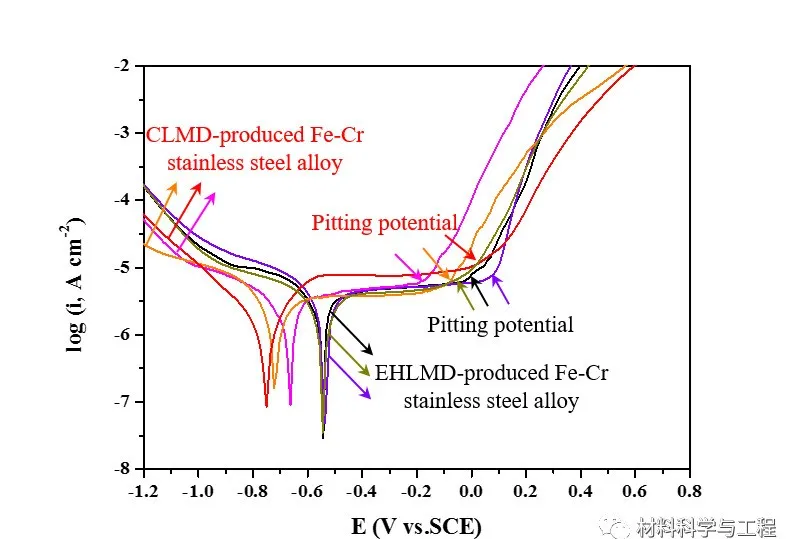

图4 CLMD和EHLMD涂层在0.598mol/L NaCl溶液中的电位动态极化图。

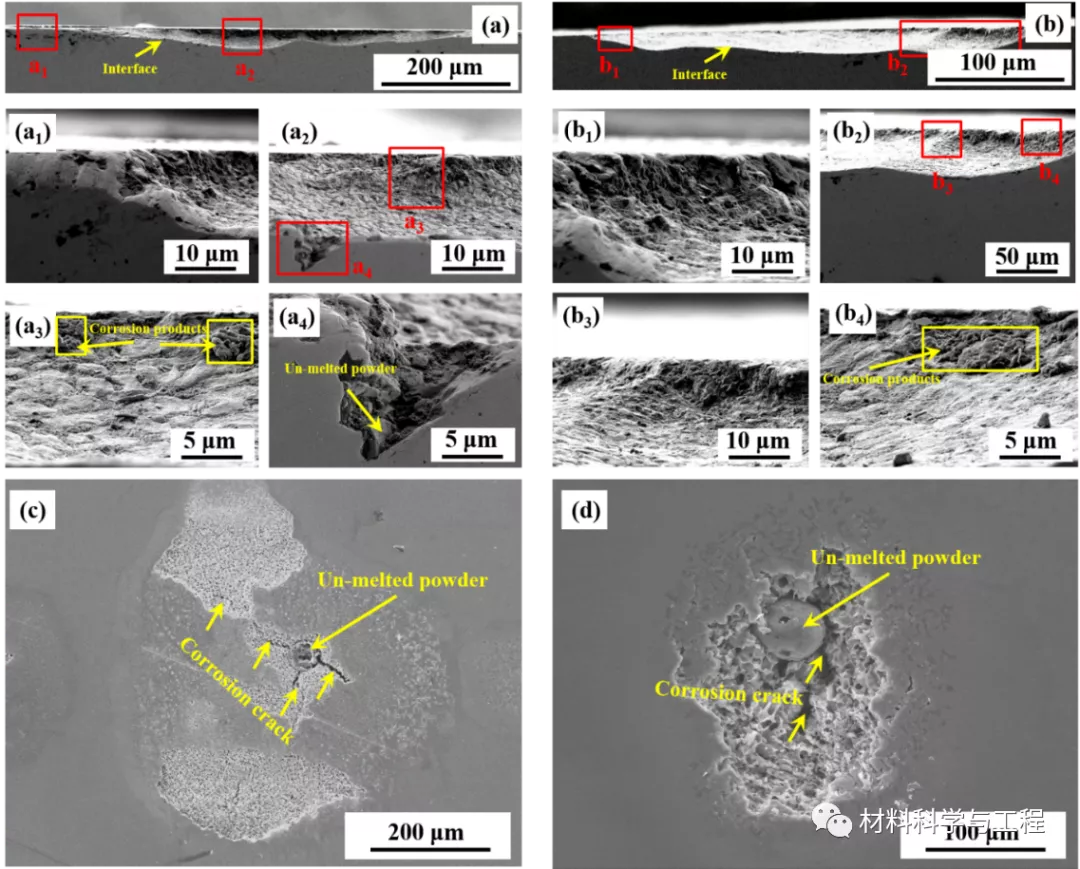

图5 (a) CLMD和(b) EHLMD涂层电化学实验后的表面腐蚀形貌

图6 (a) CLMD和(b) EHLMD涂层电化学实验后的截面腐蚀形貌

在耐腐蚀性能的测试中,EHLMD涂层的动电位计划曲线的重合度更高,表面涂层的均匀性较好,耐腐蚀性能稳定。在腐蚀溶液中涂层表面钝化膜以Cr2O3和FeO为主。通过EHLMD涂层的腐蚀电流密度平均值为1.597 μA/cm2,明显低于CLMD涂层。EHLMD涂层的平均极化电阻为709.79 kΩ. cm2,明显高于CLMD涂层(356.69 kΩ.cm2),与CLMD涂层相比较,EHLMD涂层表面形成的钝化膜具有更优异的耐蚀性。两种涂层都是晶间腐蚀的失效形式,但是CLMD的腐蚀坑的宽度和深度均大于EHLMD涂层。腐蚀坑的截面形貌来看,缺陷是腐蚀萌生的重要因素,缺陷处均出现裂纹和孔洞。

图7(a) CLMD和(b) EHLMD涂层表面钝化膜形成与破坏示意图

在这项工作中,研究了超高速激光沉积层和传统激光沉积层技术制备的不锈钢涂层的组织特征和耐腐蚀性能。超高速激光沉积涂层由于其较高的致密性、细化的晶粒和位错滑移与层错堆垛结构的存在,在腐蚀溶液中形成了更加致密和稳定的钝化膜,表现出优异的耐腐蚀性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414