导读:现有的增材制造铝合金由于其强化相粗化和晶粒细化而表现出较差的抗蠕变性能。本文报道了一种新型增材制造的Al-10.5Ce-3.1Ni-1.2Mn wt.%合金,它在300-400°C表现出优异的抗蠕变性能。这种合金的抗蠕变性能归功于高体积分数亚微米金属间化合物(约35%),这些强化相在350℃下可以抗粗化数百小时。研究结果表明,增材制造为抗蠕变铝合金的发展提供了机会。

在铸造文献中,基于该体系的三元共晶合金具有较高的体积分数(>20%)的亚微米Al11Ce3和Al3Ni沉淀,它们在约400°C时具有抗粗化性能,有助于在约400°C时效后保持铸态硬度。由于这种三元共晶体系显示出在高温应用方面的前景,因此被选择用于AM研究,在AM研究中,共晶基合金的强度可以通过从高凝固速度中细化显微组织来提高。作者将阈值应力的下降归因于晶界颗粒的粗化和随后降低的钉扎效果所导致的晶界滑动。Al-2.9Mg-2.1Zr合金中含有亚微米直径(~ 0.8 μm)的等轴晶区,由此产生的高密度晶界也可能导致晶界滑动。

狭窄的凝固温度范围和大体积分数的终端共晶填充起始站点的枝晶间区域热撕裂[13]。这些合金主要以Al-Ce共晶体系为主,也包括以Al-Ni[、Al-Fe和Al-Cu共晶体系为主的合金。除了固有的抗热裂性,快速凝固与增材处理相结合细化了这些合金的共晶组织,导致室温力学性能可与AM Al-Si-(Mg)相媲美。例如,制备的二元AM Al-5.7Ni (wt.%)和Al-10Ce (wt.%)合金的室温屈服强度分别为278±5 MPa和222±2 MPa,而制备的AM Al-Si-(Mg)合金的室温屈服强度为200-300 MPa。

田纳西州橡树岭国家实验室Ying Yang教授及其团队通过对不同长度尺度的微观组织分析,结合环境和高温力学性能的评估,发现增材制造 Al-Ce-Ni-Mn合金确实是一种很有前途的轻量化合金,适用于250-400℃温度范围内的应用。研究发现,与传统的铸造高温合金相比,在300 ~ 400℃时,合金的抗蠕变性能尤其突出,这是考虑到晶粒尺寸在10 ~ 100 μm量级的意外结果。考虑到现有的少量蠕变研究中发现的较差的抗蠕变性能,本文的惊人结果为未来的抗蠕变AM铝合金的设计提供了几个重要的考虑因素。相关研究成果以题“A creep-resistant additively manufactured Al-Ce-Ni-Mn alloy”发表在金属顶刊Acta Materialia上。

论文链接:https://www.sciencedirect.com/science/article/pii/S1359645422000854

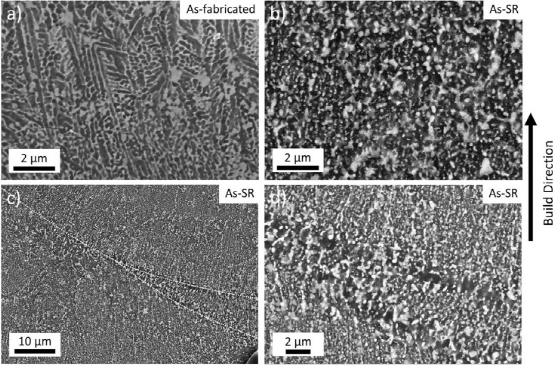

正如实验过程中所讨论的,在进行机械测试或进一步的热处理之前,预制材料在450°C(记为SR)下进行了2小时的应力消除热处理。图1a-b中的背散射电子(BSE)图像显示了SR处理后的微观结构变化。在制备条件下,树枝状沉淀物的分布演变为沉淀物在暗对比基体内更均匀的弥散。虽然在印刷状态下亮对比析出相发生了明显的球化,但在sr状态下得到了平均直径为236±58 nm的亚微米析出相,析出相的体积分数约为35%。在as- sr微观结构中,AM处理的熔体池边界(mpb)很明显,可见为包含较低数量密度的粗相的弧状特征(图1c-d)。mpb在AM加工过程中形成,因为材料是一层一层地建立起来的。在mpb上形成粗相可能是由于几个因素,包括在mpb上较慢的凝固速度或在随后的层的原位退火。

图1所示。SEM-BSE显微照片显示(a)制备时材料的树枝状组织和(b-d)在450℃下淬应力热处理2 h (as-SR)后的微观组织球化。(c-d) as- sr微观结构中存在熔体池边界(mpb),可见为较粗的析出相区域。mpb在(c)中用白色虚线表示,并在(d)中详细显示。

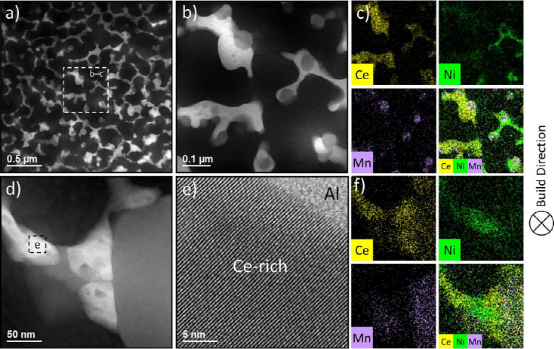

图2所示。(a-c) as-SR微结构的暗场STEM显微照片和相关的EDS图。该组织由至少三个不同的沉淀相组成,它们排列在一个破碎的网络中;(d-e)富ce析出相与Al基体界面的高倍成像。在(e)中,样品的方向是这样的,富铈沉淀物的原子平面可见,但不可见铝基体。(f)表示对(d)中成像的整个区域进行了EDS映射。样品取自室温下拉伸测试的样品的握力区域。

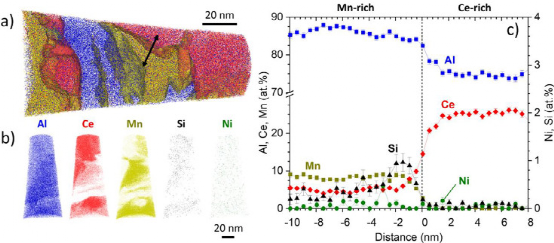

图3所示。as-SR AM Al-Ce-Ni-Mn的APT分析:(a)单个原子的三维重建和10 at。% Ce和4 at。% Mn等浓度面分别用红色和黄色绘制;(b) 3-D原子图,显示每一种原子种类的分布;(c)富mn析出相/富ce析出相界面元素分布的邻近直方图,如(a)中的黑色箭头所示。界面附近发现Si的富集。表S1中总结的各相的组成是在元素分布曲线的高原地区取得的。

图4所示。反极图显示了as- sr AM Al-Ce-Ni-Mn合金的晶粒结构,与电子背散射衍射(EBSD)成像的方向相对于构建方向。几个熔体池边界(mpb)用虚线突出显示。

在室温和 300 到 400 °C 之间的几个温度下对 as-SR 样品进行拉伸测试,载荷沿构建方向施加。测得的屈服强度、极限抗拉强度和伸长率绘制在图 5a中。屈服强度和极限抗拉强度在室温下最大,分别为 258 ± 4 和 370 ± 4 MPa,并且随着温度的升高而降低,而伸长率则呈现相反的趋势。室温延展性考虑到合金中潜在脆性金属间化合物的高体积分数(~35%)。还评估了 100-300°C 中间温度范围内的拉伸性能,对于目前的 AM Al-Ce-Ni-Mn 合金,在 100-300 °C 温度范围内没有发现显著的延展性下降,图 S2。在 PM 合金中,延展性的降低归因于动态应变时效(DSA) 来自溶质元素,例如基质中的 Fe、V 和 Cr,它们在高温下变得可移动。因此,在目前的 AM Al-Ce-Ni-Mn 合金中,表 S1 中几乎纯铝基体可能导致在 100-300°C 时缺乏观察到的 DSA 效应。

图5所示。(a) as- sr AM Al-Ce-Ni-Mn的屈服强度、极限抗拉强度、拉伸伸长率和拉伸蠕变伸长率随温度的函数。蠕变伸长在第3.4和4.4节中讨论;(b)当前AM Al- ce - ni - mn合金的屈服强度与其他几种印刷AM Al合金相比随温度的变化。包括Al-10Ce-8Mn、Al-2.9Mg-2.1Zr、Al-14.1Mg-0.47Si-0.31Sc-0.17Zr[、Al-8.6Cu-0.45Mn-0.90Zr和Al-10Si-0.3Mg;(c) (b)中AM合金在300℃和400℃室温拉伸屈服强度保持率;(d) AM Al-Ce-Ni-Mn合金在300、350、400℃时效200 h后,常温维氏显微硬度的变化。

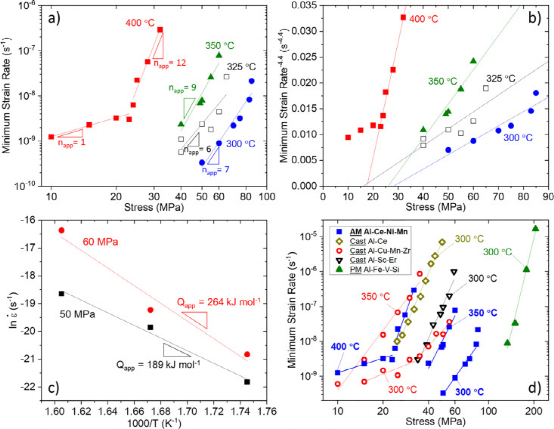

图6所示。(a) as-SR AM Al-10.5Ce-3.1Ni-1.2Mn合金在300-400℃时的最小应变速率与应力的关系,其扩散和位错蠕变的表观应力指数napp显示;(b)纯Al的ε˙1n与σ的关系曲线(n?=?4.4),以确定在每个测试温度下AM Al- ce - ni - mn的蠕变阈值应力。与x轴交点为阈值应力σth;(c)阿伦尼乌斯图显示在50和60 MPa下测得的表观蠕变活化能。斜率等于-Qapp/Rg;(d)与文献中Al-12.5Ce[50]、Al-6.4Cu-0.19Mn-0.13Zr、Al-0.10Sc-0.12Er和Al-8.5Fe-1.3V-1.7Si的铸造和粉末冶金(PM)合金的蠕变行为进行比较。除Al-0.10Sc-0.12Er和Al-12.5Ce进行压缩测试外,所有合金均进行了拉伸测试。

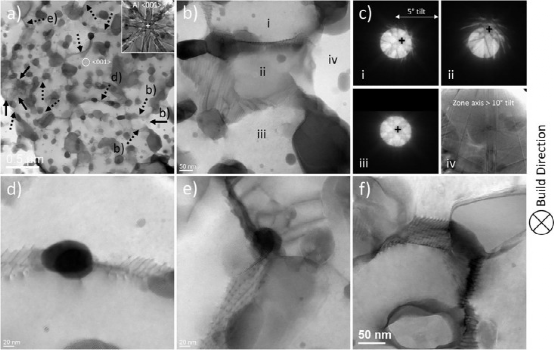

图7所示。as-SR AM Al- ce - ni - mn的BF-STEM图像:(a)具有代表性的亚晶界网络,白色圈出的区域指向Al <001>带轴。相应的菊池模式在插图中显示。点箭头表示分析过的低角度边界,实箭头表示高角度边界;(b)亚粒区(第i、ii、iii区)和邻近粒区(第iv区)的详细情况;(c)来自(b)地区的菊地模式显示<亚粒间倾斜5°,>10°相对于邻近的谷物。菊地地图的中心到边缘的距离相当于5°倾斜。黑色叉号表示Al <001>的位置。区域轴为各区域;(d-f)包含亚晶界的位错网络细节。(d-e)显示从(a)区域的细节,而(f)显示一个额外的区域靠近Al <110>带轴。试样从拉伸蠕变试样的标准截面上提取。

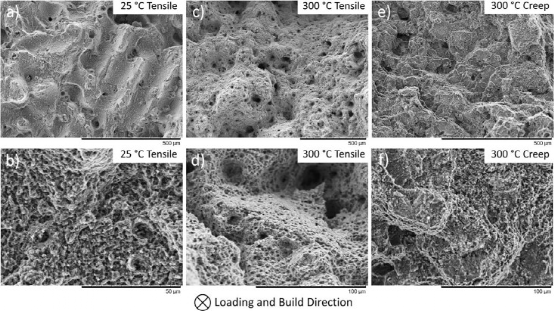

图8所示。在(a-b)室温拉伸试验、(b-c) 300℃拉伸试验和(e-f) 300℃蠕变试验后,观察到as-SR AM Al-Ce-Ni-Mn的断口形貌。在(e-f)中,试样在83 MPa的单一外加应力下爬行了433 h。

图9所示。(a-c) SEM-BSE显微照片显示了在300-400℃下无载荷退火200 h后,AM Al-Ce-Ni-Mn组织的演变。as-SR的微观结构见图1b。只有在400℃时,析出相才明显粗化;(d)根据时效/蠕变时间和温度计算得到的Mn的平均析出相半径与预期二维扩散距离的函数图,以及参考文献[54]中的扩散系数值。对于300°C的蠕变载荷,在85 MPa的最大载荷下对试样进行了测试。在350℃下,在60 MPa的最大负载下对样品进行了测试。在400℃下,在32 MPa的最大负载下对样品进行了测试。

通过对微观结构和机械行为的广泛表征,我们得出以下结论:合金的应力消除微观结构很复杂,含有高体积分数(?35%)的球化亚微米金属间相。通过原子探针断层扫描鉴定至少四种不同的金属间相。观测相的组成与热力学计算一致。铝晶粒大部分是柱状的,与构建方向对齐,晶粒宽?10μm,长?100μm。在450°C下进行2小时的应力消除退火会产生耐粗糙的微观结构,因为在无负载退火下,118±29 nm的初始平均沉淀半径在350°C下保持长达200小时不变。在400°C下等温时效200小时后,平均沉淀半径增加17%。在蠕变载荷条件下,粗化阻力略有下降,在350°C下测试312 h后观察到沉淀半径增加37%,在400°C下测试747 h后沉淀半径增加82%。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414