众所周知,在单晶金属中周期性施加机械载荷将会产生位错,位错的运动和增殖会引起疲劳裂纹。经过一定数量的循环加载后,位错开始聚集并形成驻留滑移带(PSBs),它们充当循环应变局部化区域。施加进一步的加载会导致PSB内出现挤压、侵入和裂纹。这种经典的理论是在没有考虑晶界(GBs)存在的情况下提出的,只要晶粒尺寸明显大于PSB中位错壁结构尺寸,对多晶材料仍然适用。随着晶粒尺寸的减小,GB开始影响疲劳裂纹的产生过程。推测特定的晶粒取向和特定的晶界与超细晶材料(UFG)中疲劳裂纹萌生有一定联系。关于UFG和纳米晶材料疲劳裂纹演变的研究已有许多报道但是集中在疲劳裂纹扩展或一般的疲劳寿命测量,与材料微观结构有关的裂纹仍有一定研究空间。

奥地利里奥本大学的研究人员阐明了微观结构特征(例如晶粒尺寸,晶粒取向,晶界特征)以及微观结构的整体参数(晶粒尺寸分布,孪晶界分数)如何影响金属薄膜中的疲劳裂纹,提出薄膜材料改善疲劳寿命的策略。相关论文以题为“Initiation of fatigue damage in ultrafine grained metal films”发表在Acta Materialia。

论文链接:

https://doi.org/10.1016/j.actamat.2020.116599

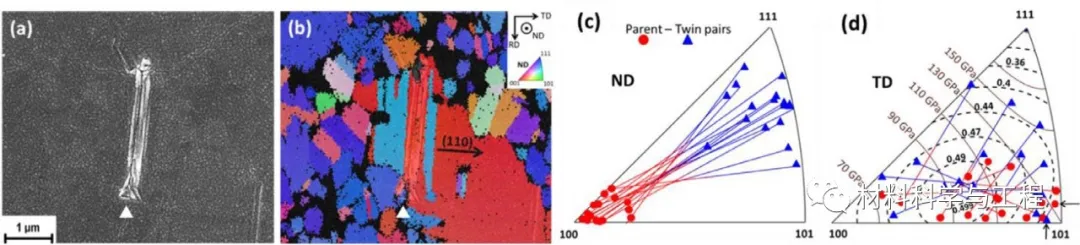

本研究通过电子束将厚度为250nm和500nm的Au或Cu膜沉积在125μm聚酰亚胺基板上,对薄膜没有进行退火或任何后处理,共制备了5种具有不同微结构的薄膜。研究发现,塑性滑移激活能极低的两个主要条件是存在孪晶界(CTB)和晶粒尺寸至少为1μm。除了这些主要条件外,还必须满足至少一个次要条件,即基体或孪晶的最大Schmid因子(≥0.48)。Cu膜中裂纹起始点之间的局部微观结构相关性与Stinville等人报道的镍基高温合金非常相似。引发机制为:如果基体的最大Schmid因子较高,或者两个晶粒之间的弹性刚度不同,则在CTB附近引发损伤。只要微观结构中孪晶界比例分数较大,该机理就可以跨越不同的材料(尺寸大于1μm的晶粒)。

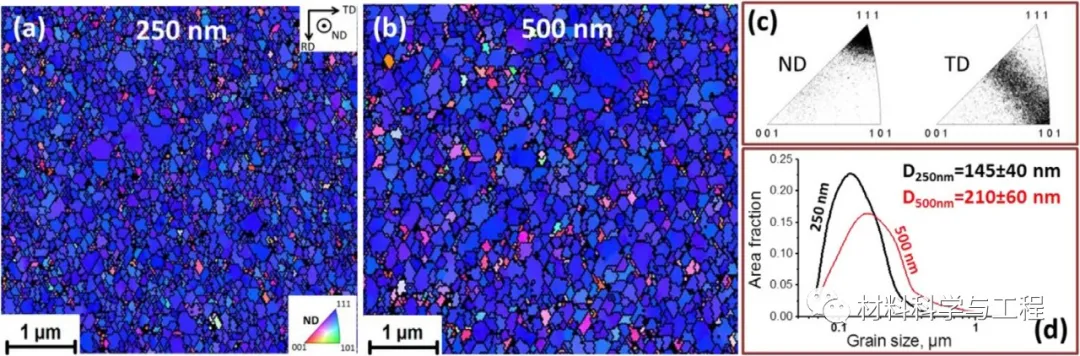

图1 Au膜的初始微观结构(a)、(b)分别为250nm和500nm厚膜的晶粒取向;(c) 反极图;(d) 晶粒尺寸分布和平均尺寸

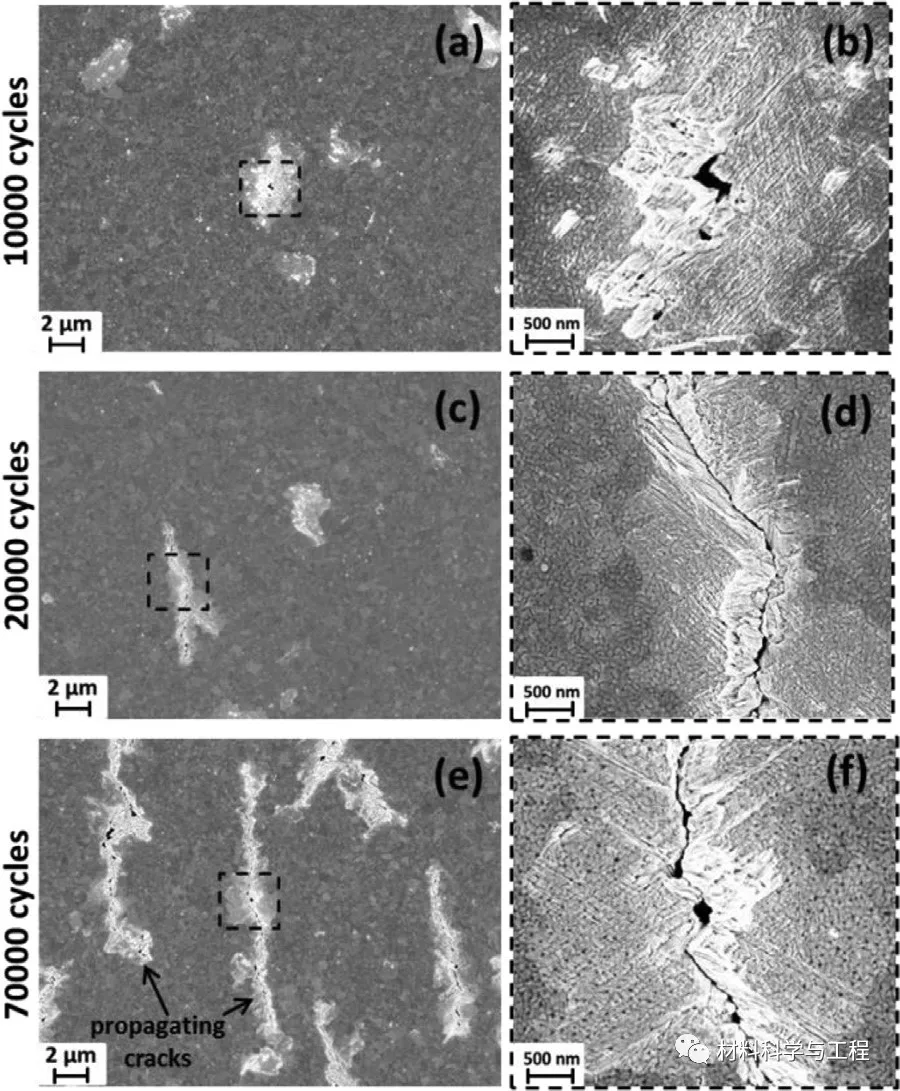

图2 (a, b) 循环10000、(c, d) 20000、(e, f) 70000后250nm Au膜疲劳裂纹扩展SEM图

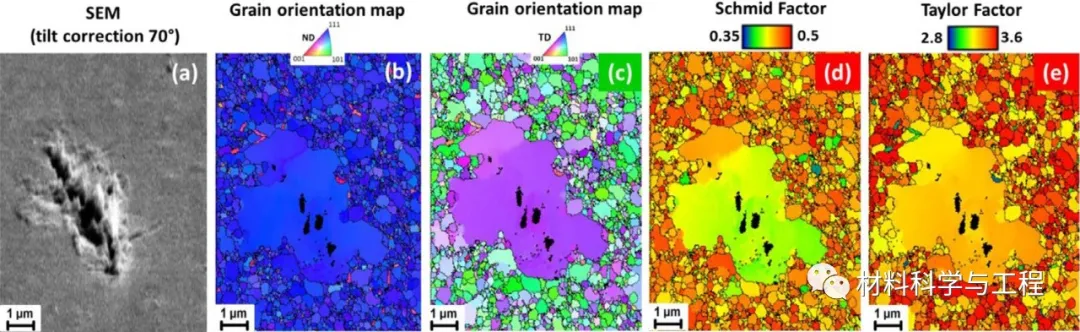

图3 250nm厚Au膜典型裂纹萌生部位分析(a)SEM图;(b)EBSD晶粒取向图;(d)施密特因子图;(e)泰勒因子图

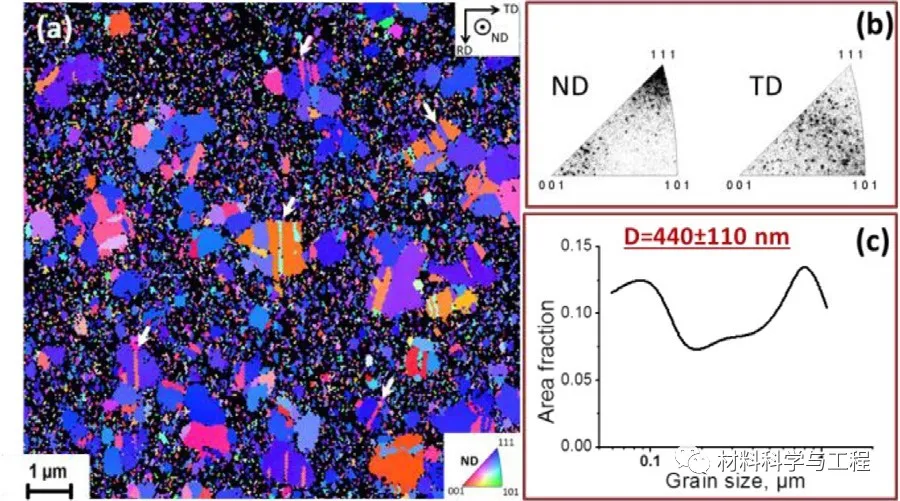

图4 250nm厚双峰Cu膜的初始微观结构

图5 250nm厚双峰Cu膜中疲劳损伤起始部位的显微组织分析(a)SEM图;(b)EBSD晶粒取向图;(c, d)反极图

动态晶粒粗化对疲劳寿命和材料稳定性的影响有些争议。乍看之下,晶粒粗化对于循环稳定性似乎是有害的,因为它会导致局部屈服应力的减小和塑性滑移局部化的加速。但是,通过晶界迁移产生的晶粒粗化是一种可塑性机制,其本身不会导致永久性塑性变形。从某种意义上说,它替代了位错滑移,从而消耗了一定的(非弹性)能量,而没有形成滑移台阶。晶粒的粗化也能够减缓裂纹的扩展,特别是在强度增加但可塑性有限的纳米晶体材料中。

在本研究中,探讨了UFG Au和Cu中疲劳裂纹的早期阶段,目的是确定损伤引发部位的形成与局部和整体微观结构之间的关系。发现少量的TB和强大的(111)ND织构将显着降低潜在起始位点的密度。另一方面晶粒尺寸分布需处于低UFG范围(<500nm)。通过晶界钉扎或晶界偏析来阻止晶界迁移和晶粒粗化可能有助于延缓裂纹开始扩展的时间。本文提出了疲劳损伤的前期机理和影响因素,为后续提高疲劳性能提供了思路。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414