镁合金具有比强度高、比刚度大、切削加工性好、生物相容性能优良和高度可回收等优点,在现代工业生产制造领域被称为“21 世纪绿色工程材料”。为迎合制造业对环境保护的高度要求,诸多工业产品需进行自身轻量化,以减少能耗和有害物质排放,这使得镁合金成为了工业制造业中的热点。

然而,镁的化学活性高,性质活泼,尤其在潮湿空气、含硫气氛和海洋大气环境中,镁及其合金表面极易被氧化形成疏松多孔的氧化膜,从而导致该表面的耐蚀性及耐磨性迅速降低变差,这在很大程度上阻碍了镁合金在工农业领域中的广泛应用。 因此, 如何实现镁合金表面的改性处理研究来提高其耐蚀性受到科研人员的关注。

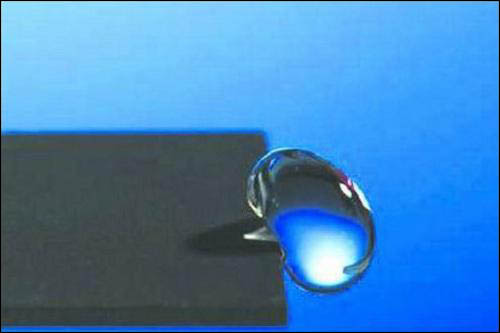

超疏水表面是近些年来逐渐兴起并引起广大学者关注的一种特殊润湿状态的表面, 它是指基底材料对水具有大于 150°的静态接触角,同时具有小于 10°滚动角的表面。自然生物界经亿万年的发展与进化,构造出许多此类表面,如广泛存在的荷叶、水黾的腿、蜻蜓翅膀等,它们均具有超疏水性能。现有的研究报道表明,超疏水表面具有自清洁防污染特性,因其具有较低的表面自由能,能够有效地改善基底材料的润湿性, 调控材料的黏附力,使其在流体减阻、表面防护、防覆冰雪和功能材料等领域有广泛的应用前景。因此,对镁合金基底进行超疏水改性研究在加深镁合金材料特性的认识, 扩展镁合金材料作为功能材料的应用范围, 提高镁合金的材料使用性能等方面均有重要的指导和借鉴意义。

本文着重总结归纳目前镁合金基底超疏水表面制备技术的研究进展, 并对镁合金超疏水表面的发展进行了展望。

1镁合金超疏水表面制备工艺

随着人们对超疏水表面的研究发现, 超疏水表面具有自清洁特性源于其表面微细粗糙结构和低表面能物质的共同作用。 受此启发, 对镁合金基底超疏水表面的制备主要从构建特殊微细结构和低表面能物质修饰两种途径出发。 目前, 主要有微弧氧化、刻蚀、电沉积、水热法和化学成膜等工艺,其中微弧氧化、刻蚀和电沉积技术借助特制的溶液或某些微粒来构建特定的表面微结构, 水热法和化学成膜技术以制备具有低表面物质为主要目的, 或两种工艺相结合来实现镁合金超疏水表面的制备。

1.1 微弧氧化法

微弧氧化工艺是指借助电解液和相应的电参数,在轻金属(如镁铝钛等)及其合金试样上利用微弧放电生成的高温高热来作用于金属表面, 从而在该试样表面生成一层陶瓷膜层 (也被称为微弧氧化层) 。该膜层可有效改善镁合金表面的耐磨、耐蚀和摩擦学等性能,已成为镁合金改性研究的重要手段。

Hou 等采用微弧氧化工艺在 Mg-Li 合金基体表面制备出的膜层为超亲水膜层, 之后再用包含低表面自由能含氟官能团的三嗪硫醇有机化合物钠盐单体 (ATP) 进行镀膜, 制得了接触角达 161°、滚动角为 3°的超疏水表面。研究表明,该表面具有良好的耐蚀性。李杰等对 MB8 镁合金进行了微弧氧化处理并获得超亲水性的微米级粗糙结构,再利用环氧树脂偶联纳米二氧化硅颗粒实现对微弧氧化层表面进行涂覆处理, 形成了具有微纳二元结构的粗糙表面,最后利用 1H,1H,2H,2H-全氟葵烷基三氯硅烷改性修饰, 得到了具有超疏水性的复合膜层。该表面的静态接触角最大值为 161°,且该表面对不同 pH 值的水溶液均呈现出超疏水特性。 康志新等采用微弧氧化技术和有机镀膜技术相结合的处理方法实现了对 Mg-Mn-Ce 镁合金表面改性,获得了超疏水复合膜层,接触角达 173°,研究表明该表面的耐蚀性得到了明显提高。Wang等 以微弧氧化为预处理构建微米级粗糙结构, 之后利用溶胶-凝胶和浸渍-提拉相结合的工艺得到经甲基疏水基团修饰的 SiO 2 膜层,构建出具有微纳分级结构的表面,实现了 NZ30K 镁合金表面的超疏水改性。在溶胶-凝胶工艺过程中,当 TEOS/乙醇摩尔比为 1/30 时,通过提高 MTES 添加量(MTES/TEOS 摩尔比) 可使 SiO 2 薄膜表面的静态接触角增大,当 MTES/TEOS 摩尔比为 1 时,其静态接触角可达 153°。 Liang 等在镁合金表面利用微弧氧化技术构造微米级粗糙结构, 再利用化学修饰工艺构造出类似荷叶的微纳分级表面结构, 该表面上液滴呈球形且易于滑动。

1.2 刻蚀法

刻蚀法是指利用溶液、 反应离子或其他手段来实现材料分离、去除的工艺统称,其广泛应用于微加工制造领域。 该工艺在超疏水表面制备领域已成功应用。目前主要有激光加工刻蚀、化学刻蚀、光刻、等离子刻蚀和其他机械刻蚀等。

张会臣课题组利用激光预处理在镁合金表面构建微米级粗糙结构, 再通过自组装技术制备低表面能物质,从而构造出镁合金基超疏水表面。

Liu 等在镁合金表面利用激光构造出微米级粗糙结构,再利用 AgNO 3 水溶液刻蚀该表面,从而构造出仿生的微纳米分级粗糙结构, 最后通过 DTS(CH 3 (CH 2 ) 11 Si(OCH 3 ) 3 )修饰,制备出疏水性镁合金表面。此表面虽未达到超疏水性,但通过仿生学制备得到的该表面具有良好的耐蚀性能。Jia 等利用刻蚀 (草酸溶液) 、 镀银 (电化学) 、 自组装 (硬脂酸修饰)三步工艺处理后,在镁合金 AZ31 表面制备出接触角为 153°、滚动角为 4°的超疏水表面,且该表面置于液氮中长时间存放后, 其超疏水特性未发生明显变化。 Takahiro 等对镁合金试样进行浸泡刻蚀, 使其生长出具有纳米片层结构的二氧化铈薄膜, 经三甲基硅烷钛和氟硅烷混合溶液修饰后得到镁合金超疏水表面, 经电化学极化曲线测试表明, 制备的超疏水膜层比镁合金基底具有更好的抗蚀性。随后,该课题组利用超纯水在 120 ℃条件下浸泡处理镁合金试样, 使微纳米片状结构物在该试样表面垂直生成, 经过十八烷基三甲氧基硅烷化学修饰后,该表面呈现超疏水性。电化学测试表明该试样具有良好的耐蚀性,且该表面对纯水、酸、碱和盐的水溶液均呈现较高的疏水性能。

Feng 等用硫酸和 AgNO 3 水溶液处理 AZ91镁合金表面,再用十二烷硫醇进行修饰,制备得到的超疏水表面呈现良好的耐蚀性。Yin 等利用化学刻蚀和低表面能物质修饰制备得到镁合金基超疏水膜层,该表面在 150 ℃下持续加热 1 h 依然具有超疏水性。张光明等采用刻蚀(硝酸溶液) 、镀银(电化学)和自组装技术(硬脂酸修饰)改性处理,在 AZ91D 镁合金表面上成功制备出了超疏水膜层。Wang 等首先将镁合金试样浸入 0.1 mol/L 的尿素溶液中,150 ℃保持 12 h,随后用去离子水冲洗干燥,再浸入 1.0%的 FAS 乙醇溶液中 12 h,最后取出,在 100 ℃的烘箱中干燥 2 h,制备得到超疏水涂层。 Liu 等在 Mg-Li 合金表面通过稀盐酸刻蚀合金表面,再经 FAS(CF 3 (CF 2 ) 7 CH 2 CH 2 Si(OCH 3 ) 3 )乙醇溶液的浸泡来实现低表面能的微纳米表面结构, 达到超疏水性。Nitant 等利用稀硫酸和双氧水溶液先后对 AZ31 镁合金进行化学刻蚀处理, 使镁合金试样表面生成了具有花朵状微结构物,研究表明该表面具有超疏水性,试样表面的微结构物为氢氧化镁,且该物质的出现提高了镁合金试样的耐蚀性能。

1.3 电沉积法

电沉积法是通过外加电流, 在一定的电解质和操作条件下从化合物水溶液或熔盐中来获取金属或化合物的工艺, 该工艺近年来在材料学领域获得了广泛应用,目前已成功应用于制备超疏水表面。

Liu 等利用电沉积技术在镁合金表面制备出具有菜花状结构的镍涂层,通过硬脂酸修饰后,得到接触角高达 160°、滚动角低至 2°的超疏水表面,该表面在户外环境中显示出良好的耐久性,且在 3.5%的 NaCl 溶液中表现出优良的耐蚀性。Liu等利用含有硝酸铈六水化合物和肉豆蔻酸的乙醇溶液, 在 Mg-Mn-Ce 合金表面电沉积制备出超疏水性表面。极化和电化学阻抗谱测试表明,该超疏水表面在 NaCl、 Na 2 SO 4 、 NaClO 3 和 NaNO 3 的水溶液中与镁合金基底相比, 其耐蚀性均得到提高。 Tan等利用电沉积技术将镍、 铜等金属在镁合金表面生成特殊微细粗糙结构, 再利用硬脂酸修饰制备得到超疏水表面。 通过调控硬脂酸在制备混合溶液中的比率,可以控制制备表面对水滴的滚动角从小于10°到接近 180°,该研究为制备超疏水表面粘附力的可调控提供了新方法。 黄艳萍等利用硫酸刻蚀和电沉积法相结合的工艺,在 AZ31 镁合金试样上制备出低粘附超疏水表面,电化学测试结果表明,与镁合金基底相比,硫酸刻蚀-电沉积法制备的镁合金超疏水表面的耐蚀性明显提高。

Wang 等首先利用含 Ni 溶液化学反应在AZ91D 表面沉积一层 Ni 作为对合金的预处理,然后通过电沉积方法将含 Cu 的盐溶液中的 Cu 沉积到经镍处理过的合金表面, 从而构建出表面微纳结构。最后利用月桂酸进行表面低能化处理,得到超疏水表面。超疏水的 AZ91D 试样在不同腐蚀介质中均表现出优异的耐蚀性能。 Han 等通过稀盐酸将镁试样浸蚀 2 min 以粗化镁表面,再浸入 NiSO 4水溶液中, 通过化学反应使金属 Ni 沉积在镁表面,进一步构建出微/纳米分级结构,最后在脂酸水溶液中浸泡 50 min, 使表面形成硬脂酸来降低表面自由能,此时接触角增至 144.5°,接近超疏水表面。

Wang 等通过电沉积工艺在镁合金表面沉积粗糙锌层,再通过硬脂酸修饰,得到了静态接触角为154°、滚动角为 3°的超疏水表面,该表面呈现良好的耐蚀性。

She 等采用电沉积技术在 AZ91D 镁合金表面获得接触角高达 167°的花状复合微结构的Ni-Co 合金镀层超疏水表面,研究表明,该表面可将镁合金试样在 3.5%NaCl 溶液中的腐蚀速率大大降低,呈现出良好的耐蚀性和自清洁性能。Liu 等利用一步工艺将 Mg-Mn-Ce 合金放置在含有硝酸铈和肉豆蔻酸的乙醇溶液中, 制备出最大接触角为 160°、滚动角小于 2°的超疏水表面,且最短沉积时间为 1 min,其耐蚀性大大提高。She 等利用电沉积制备出了接触角可达 163°和滚动角仅为2°的镁合金超疏水表面,该表面在 3.5%NaCl 溶液中呈现出耐蚀性明显提高的性质。

1.4 水热法

水热法又称为热液法, 是指在密封的压力容器中,以高温高压的水溶液作为反应介质,使待处理工件与溶液之间发生化学反应或重结晶, 从而获得所需性能的工艺。 目前此工艺已成功用于制备超疏水膜层。

Gao 等在过氧化氢环境中进行快速水热反应, 不使用任何模板和表面活性剂, 可以获得 AZ31镁合金超疏水表面,而经 FAS 修饰后其接触角可以进一步提高。Wang 将经打磨处理的镁合金试样放入尿素水溶液中, 在 150 ℃的反应釜中加热12 h,再用 FAS 进行修饰,在 100 ℃下加热烘干,制得超疏水表面。

1.5化学转化膜法

利用化学转化膜来制备镁合金超疏水表面是近年来发展起来的新工艺。 该工艺利用镁合金试样与处理液发生化学反应从而生成防护膜来提高镁合金的耐蚀性,也被称为化学氧化膜法。

Yang等利用化学转化膜法在AZ91D镁合金表面制备出具有自修复能力且在 3.5%NaCl 溶液中具有良好耐蚀性的锡酸镁膜层。研究表明,在3.5%NaCl 溶液中的自修复机理是“溶解-再沉积”过程,其最佳修复时间为 4 h,对自修复后的锡酸镁膜层进行硬脂酸修饰,制备得到具有耐腐蚀的超疏水表面。Zhao 等在 AZ91D 镁合金表面制备一层经脂肪酸修饰的磷酸盐转化膜层,该膜层呈现接触角大于 160°,滚动角为 2°且耐蚀性显著提高。Takahiro 等通过化学转化膜技术在 AZ31镁合金表面生成具有纳米结构的二氧化铈膜层,再利用氟硅烷修饰制备得到超疏水表面, 该试样在3.5%NaCl 溶液中进行电化学阻抗谱测试表明,该试样的耐蚀性与镁合金基底相比得到明显提升。

2结语

1)镁合金基底超疏水表面的制备过程中为达到降低材料表面自由能的目的,选用的试剂多为含氟有机试剂,在实验过程中,往往会给人体及环境带来危害,且造价高昂,如何开发并利用环境友好型、经济性高且可操作性强的试剂是研究的方向之一。

2)镁合金超疏水表面制备技术的开发研究目前多停留在实验室阶段, 开发出的超疏水表面往往存在力学性能差、易磨损的缺点,如何提高超疏水表面的可靠性和耐久性是未来研究方向之一。

3)如何定量评价镁合金基底超疏水表面的耐久性及其影响因素, 镁合金基底超疏水表面对具体工程实际应用的影响还需进一步研究。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:邢云辉

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414