导读: 在大多数合金中,强度和损伤是相互排斥的。如何理解微观结构特征在同时影响强度和损伤容限中的作用仍然是一个挑战。本研究为揭示第二相增强合金强度与损伤权衡的微观机制提供了一种通用方法。具体而言,结合应变梯度塑性理论,建立了基于微观组织的本构模型,通过有限元模拟评估颗粒增强合金的整体力学行为和局部变形行为。应变梯度效应加剧了应力分布的不均匀性,特别是提高了颗粒-基体界面附近的局部应力水平,从而提高了合金的总应变硬化。应变梯度效应可以显著扩大局部应力水平超过微裂纹成核临界应力的区域,最终导致损伤的发生和破坏。这阐明了支撑强度和损伤之间权衡的微观机制。通过揭示局部应力集中与微裂纹形核应力之间的竞争关系,定量预测了颗粒尺寸和体积分数对强度、应变硬化和损伤容限的综合影响。建议在减小粒径的基础上调整颗粒体积分数,以获得所需的性能。

在金属合金中,提高强度最常用的强化方法之一是引入分散的第二相颗粒来阻止位错的移动。第二阶段强化技术适用于室温强化,对于增强高温金属材料至关重要。目前,广泛使用的工业合金,如铝、镍基高温合金和钢,都属于第二相强化合金的范畴。有两种常规的方法可以介绍第二相颗粒分为合金:内源性和外源性。对于传统的金属材料,引入第二相通常可以提高材料的强度;然而,由于第二相颗粒的晶格常数往往与基体相差较大,这必然会促进颗粒-基体界面附近微裂纹的形核,导致材料强度高但延展性低。

克服强度和损伤容限之间普遍存在的冲突,主要关注通过合适的热处理工艺获得精细和高密度的析出物。通过最小化粒子和基体之间的晶格不匹配来获得低能相界面。例如,通过引入高密度纳米沉淀,设计出具有极高强度(2.2 GPa)和良好延展性(约8.2%)的超强钢合金,具有最小的晶格错配和高反相边界能,从而在最小的延性损失下显着提高强度。通过在TiZrHfNb高熵合金中引入有序间隙配合物,打破了长期存在的强度-塑性权衡。

湖南大学方棋洪教授团队试图揭示强度-损伤权衡的微观机制,并阐明颗粒特征,特别是依赖于颗粒特征的应变梯度效应,对颗粒增强合金的强度和损伤容限的影响。结合应变梯度塑性理论,建立了基于微观组织的本构模型来描述颗粒增强合金的力学行为。基于位错堆积模型,得到了微裂纹形核的临界应力。应变梯度效应可以改善材料的整体应变硬化行为,但会显著扩大材料的损伤区域。结果表明,应变梯度效应是增强-损伤权衡的微观机制,也是颗粒增强合金强度-延性权衡的力学根源。

为了设计高性能的颗粒增强合金,同时探讨了颗粒尺寸和体积分数对强度和损伤容限的影响。本文的结果对于揭示其他微观结构特征的强化-损伤权衡的微观机制也具有指导意义和普遍性。

相关研究成果以“Micromechanism of strength and damage trade-off in

second-phase reinforced alloy by strain gradient plasticity theory”发表在International Journal of Plasticity上

链接:https://www.sciencedirect.com/science/article/abs/pii/S0749641924000974?via%3Dihub

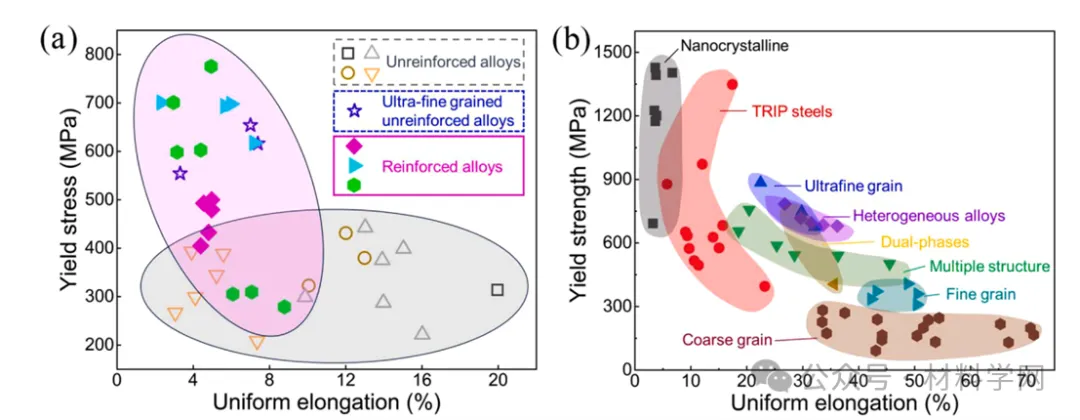

图1人工引入或自发形成微观结构的合金中普遍存在强度-延性权衡,这是从先前的工作中获得的。

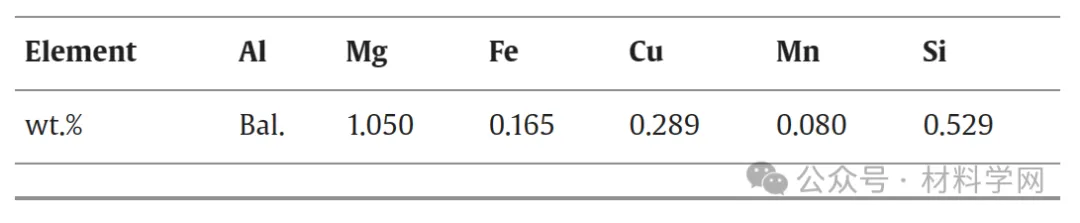

表1铝合金基体的标称化学成分(wt.%)。

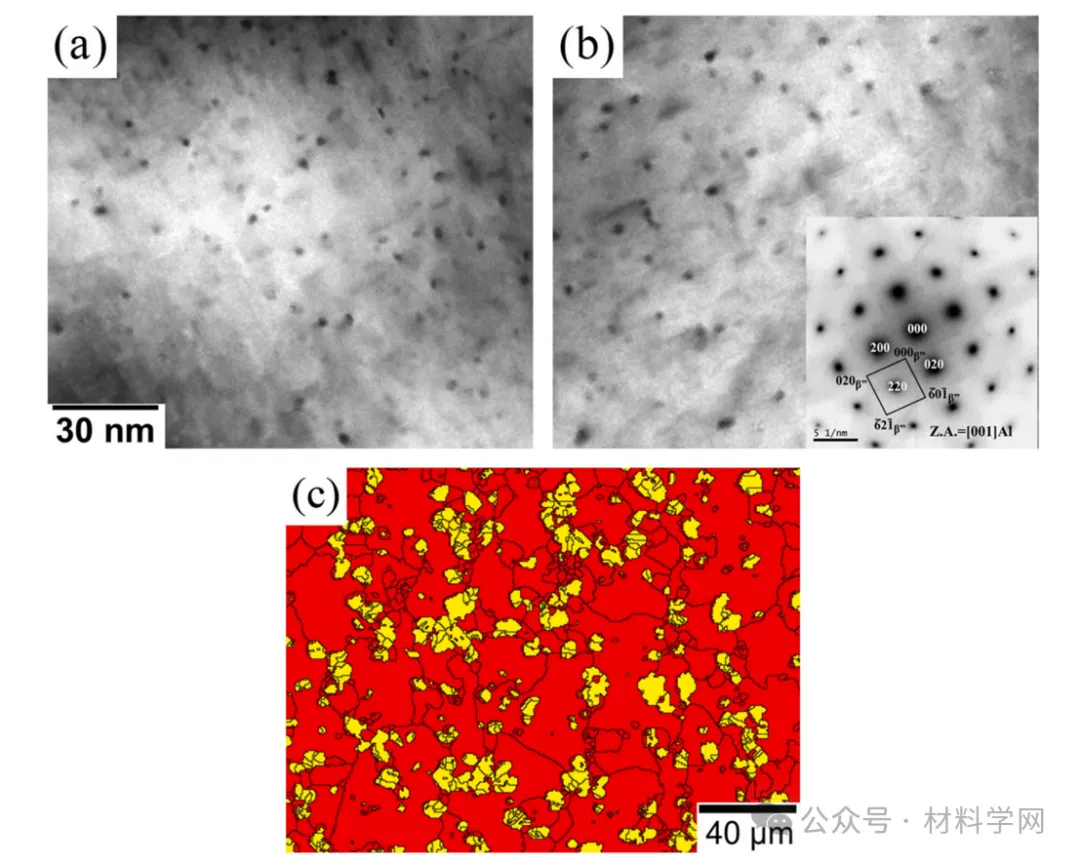

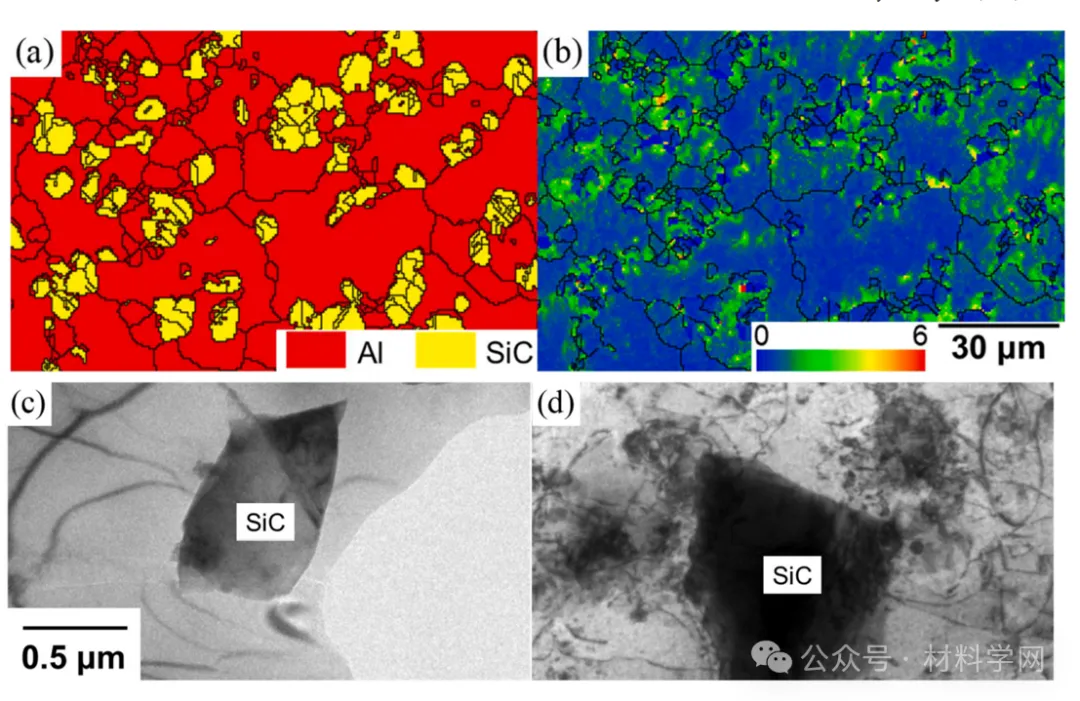

图2未增强合金(a)、颗粒增强合金(b)中析出相的TEM显微组织。颗粒增强合金中SiC分布的EBSD图(c)。

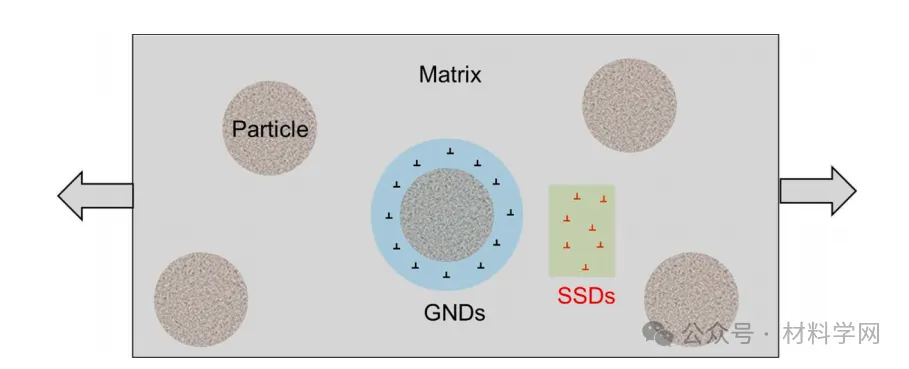

图3颗粒增强合金受单轴拉伸的示意图。样品由两相组成,包括基体和颗粒。GNDs分布在颗粒周围,ssd分布在整个基体中。

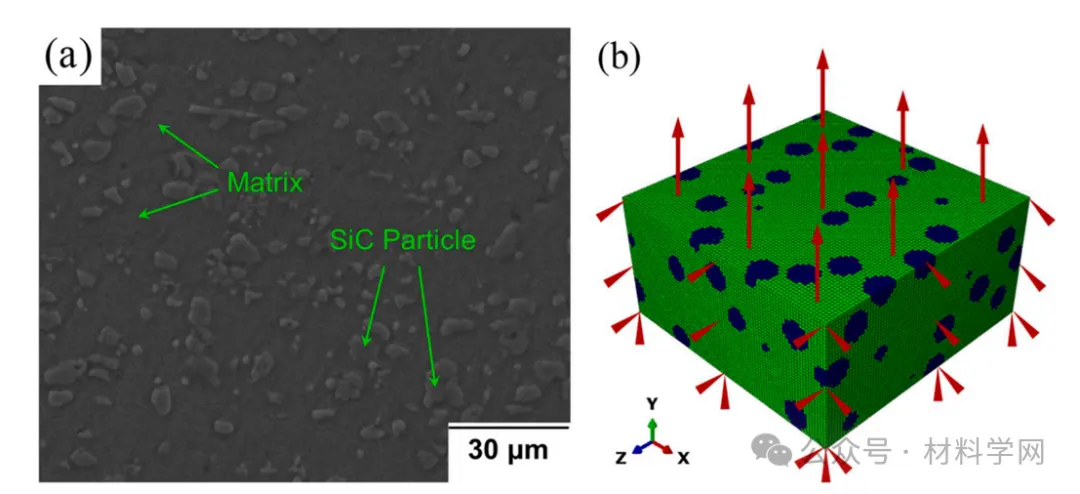

图4(a)制备的颗粒增强铝合金的SEM显微组织;(b)颗粒增强铝合金有限元模型示意图。

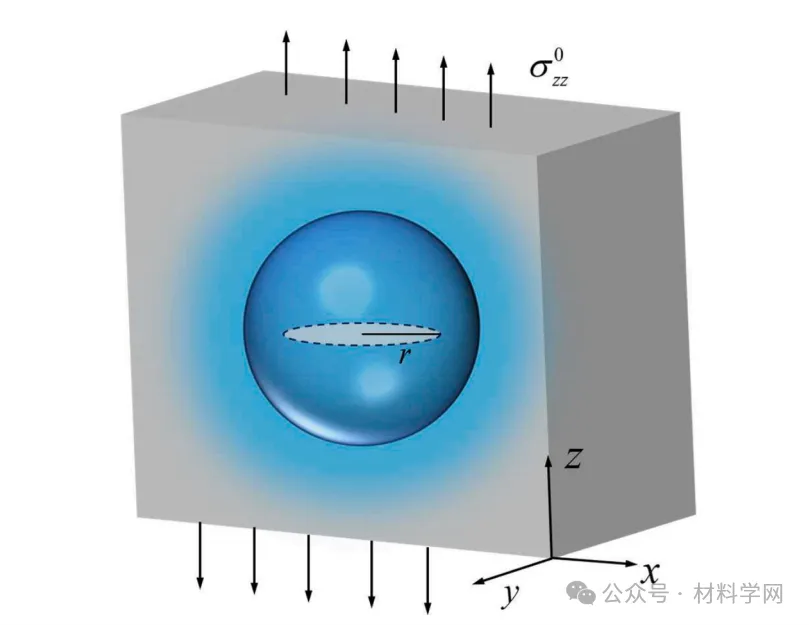

图5受拉应力作用的颗粒增强合金颗粒内部的便士状裂纹(虚线)。

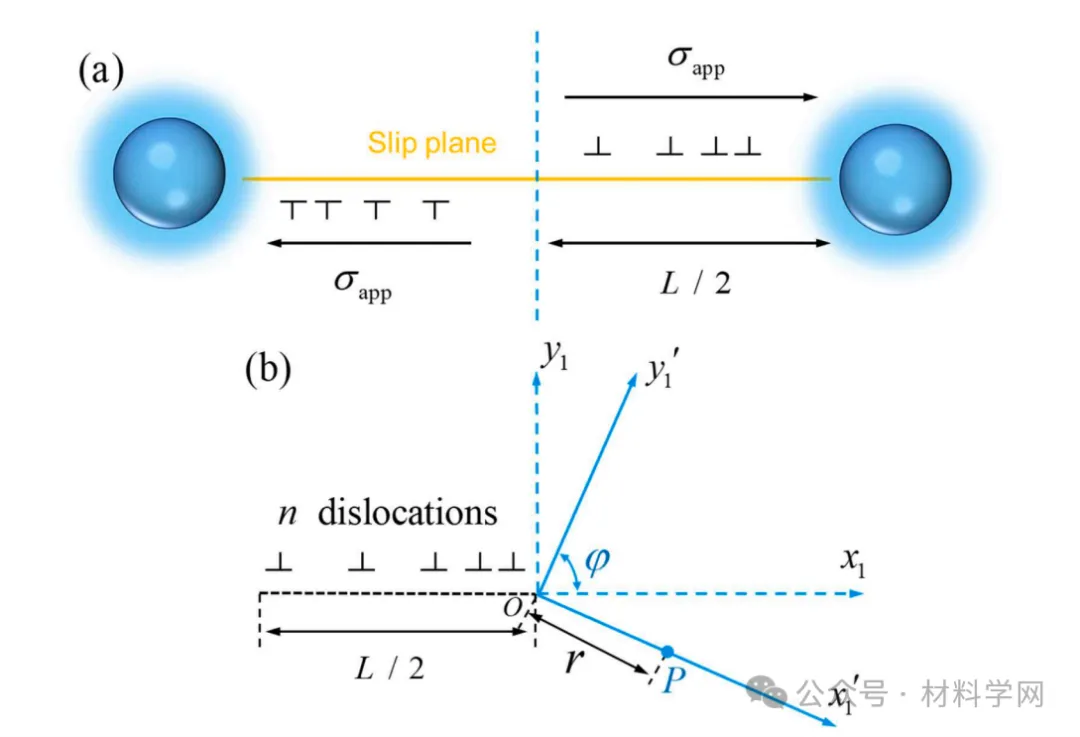

图6(a)外加应力作用下两颗粒间位错堆积示意图;

(b)位错堆积形成的微裂纹在平面上以φ为角在颗粒-基体界面处形核。

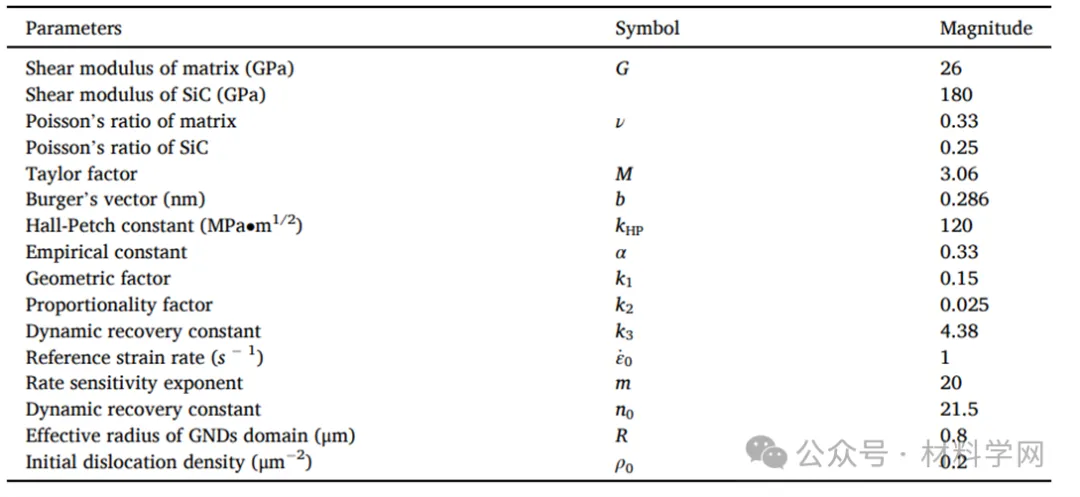

表2颗粒增强合金的本构参数

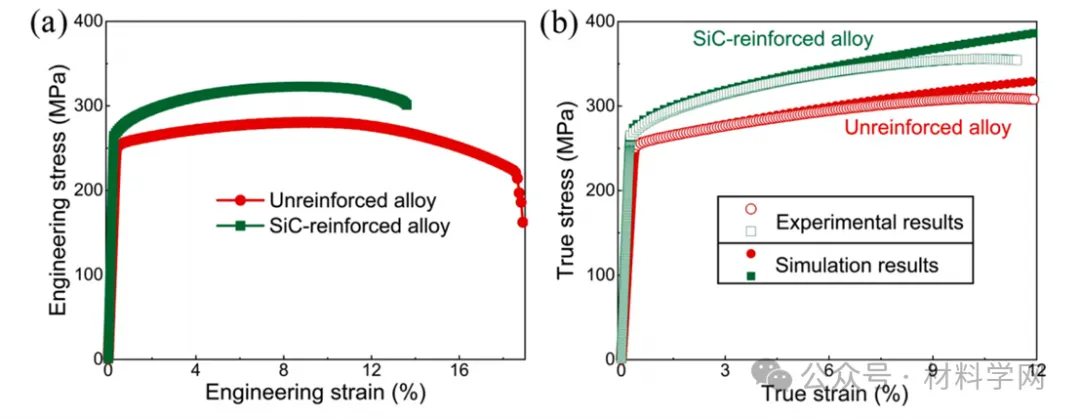

图7(a)制备的未增强和颗粒增强合金的工程应力-应变曲线;

(b)试验结果与有限元模拟结果的真实应力-应变曲线比较。

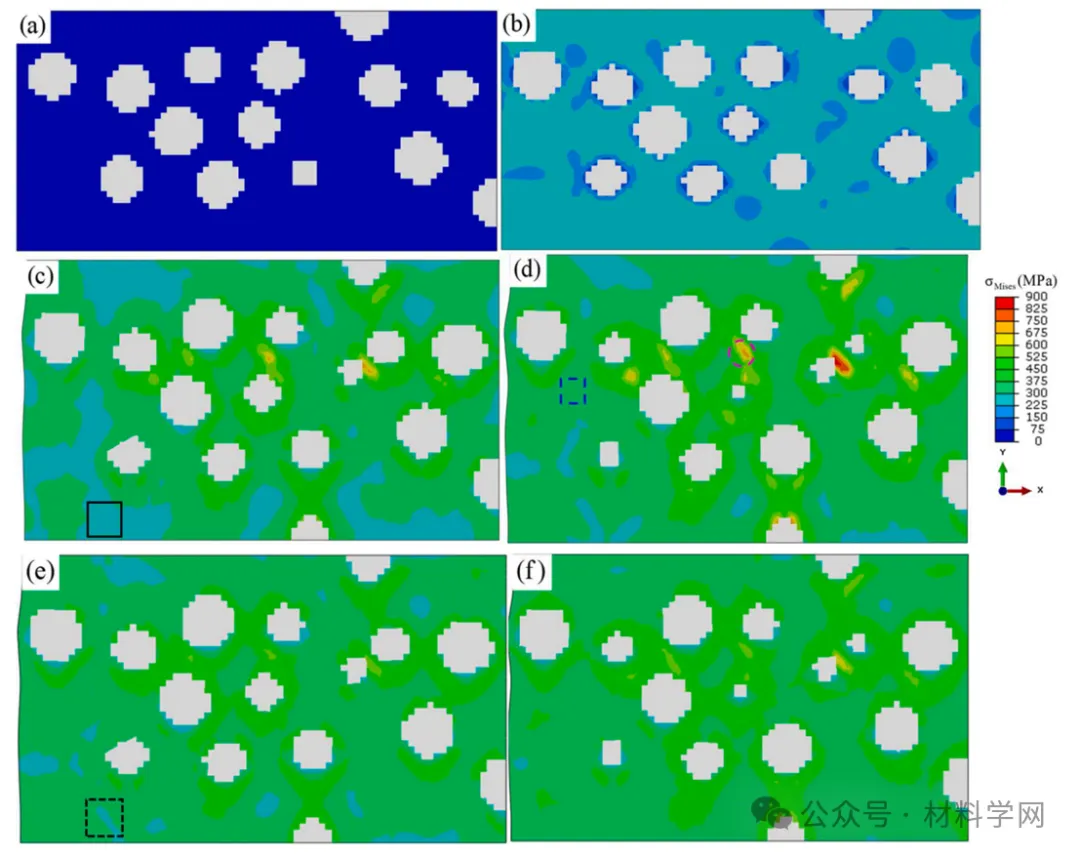

图8颗粒增强合金基体在不同应变下的von Mises应力分布:(a) 0%(初始应变),

(b) 0.25%(屈服点应变),(c) 9.3%(均匀延伸应变),(d) 12%(均匀延伸后应变),

(e) 9.3%(无应变梯度效应),(f) 12%(无应变梯度效应)。

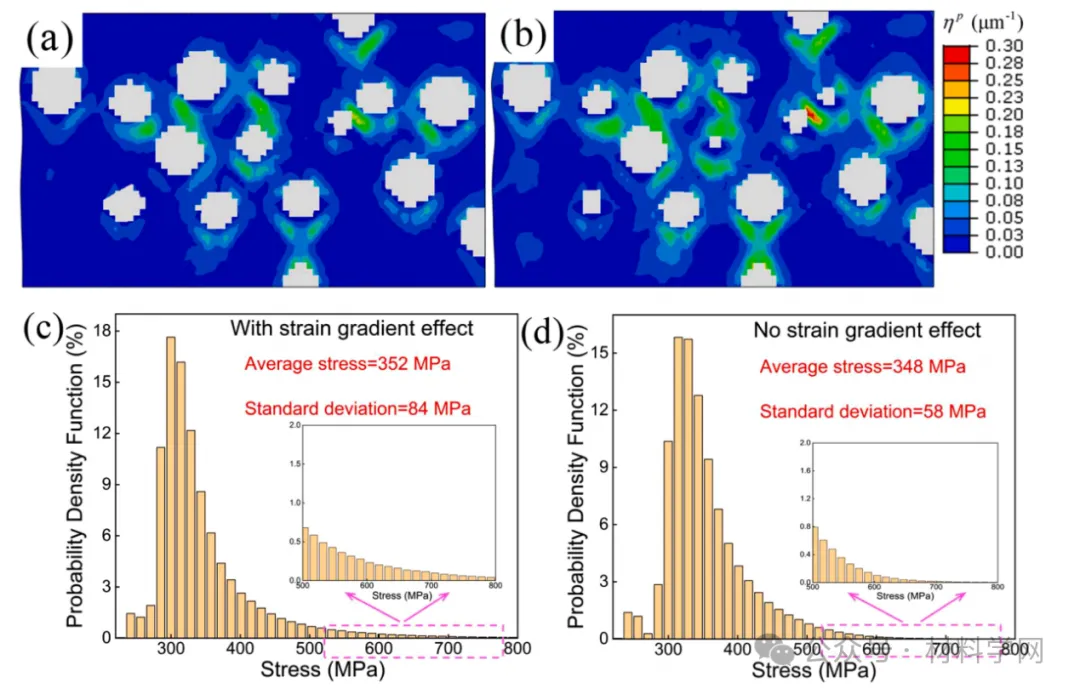

图9不同应变下应变梯度分布:(a) 9.3%, (b) 12%。应变梯度效应(c)下,无应变梯度效应

(d)下von Mises应力分布的概率密度函数。

图10(a) EBSD测得的sic增强合金相分布图,

(b) 10%拉伸应变下sic增强合金的核平均位错图。不同拉伸应变下的TEM显微组织:

(c) 0%, (d) 10%。

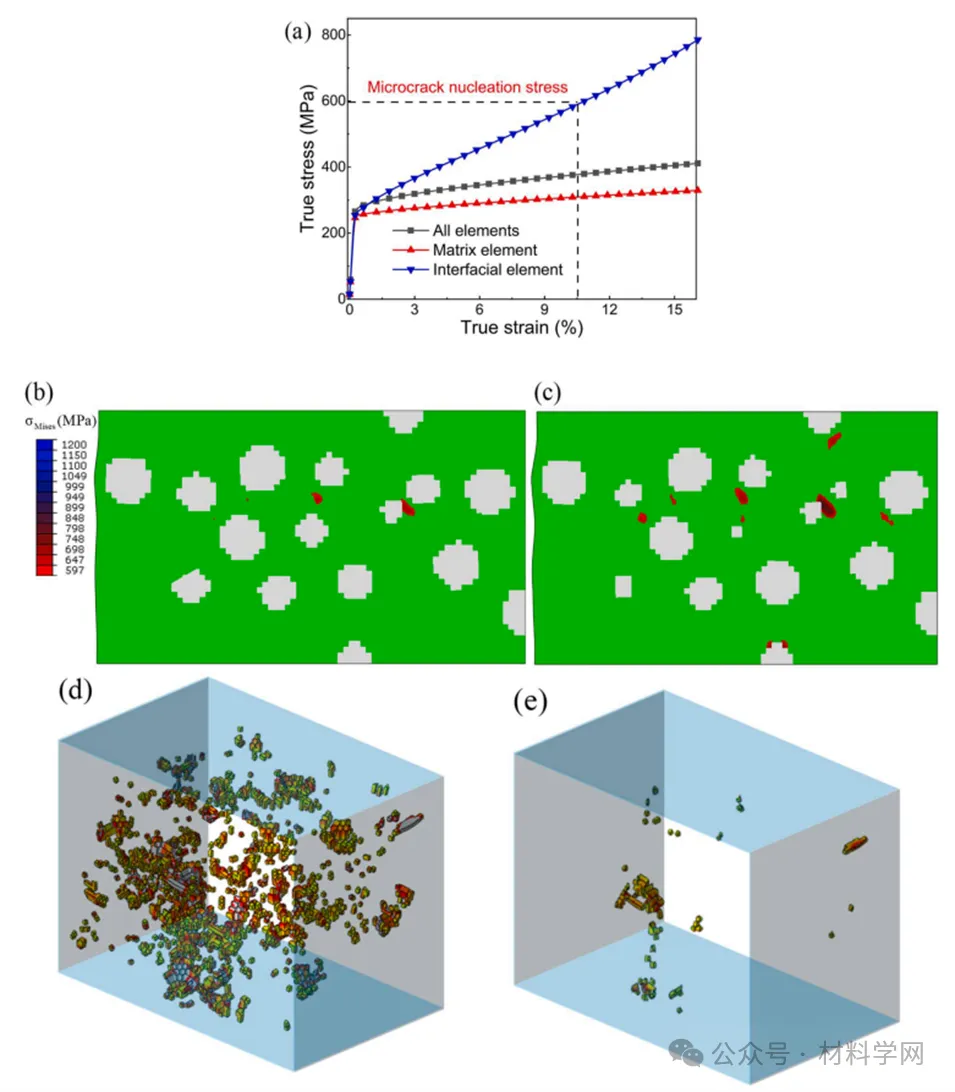

图11(a) sic增强合金中各元素的应力-应变曲线。

颗粒增强合金基体在不同应变下的von Mises应力分布:

(b)均匀延伸应变为9.3%,

(c)均匀延伸后应变为12%。von Mises应力大于微裂纹形核临界应力597 MPa的总基体元素:

(d)存在应变梯度效应,(e)不存在应变梯度效应。

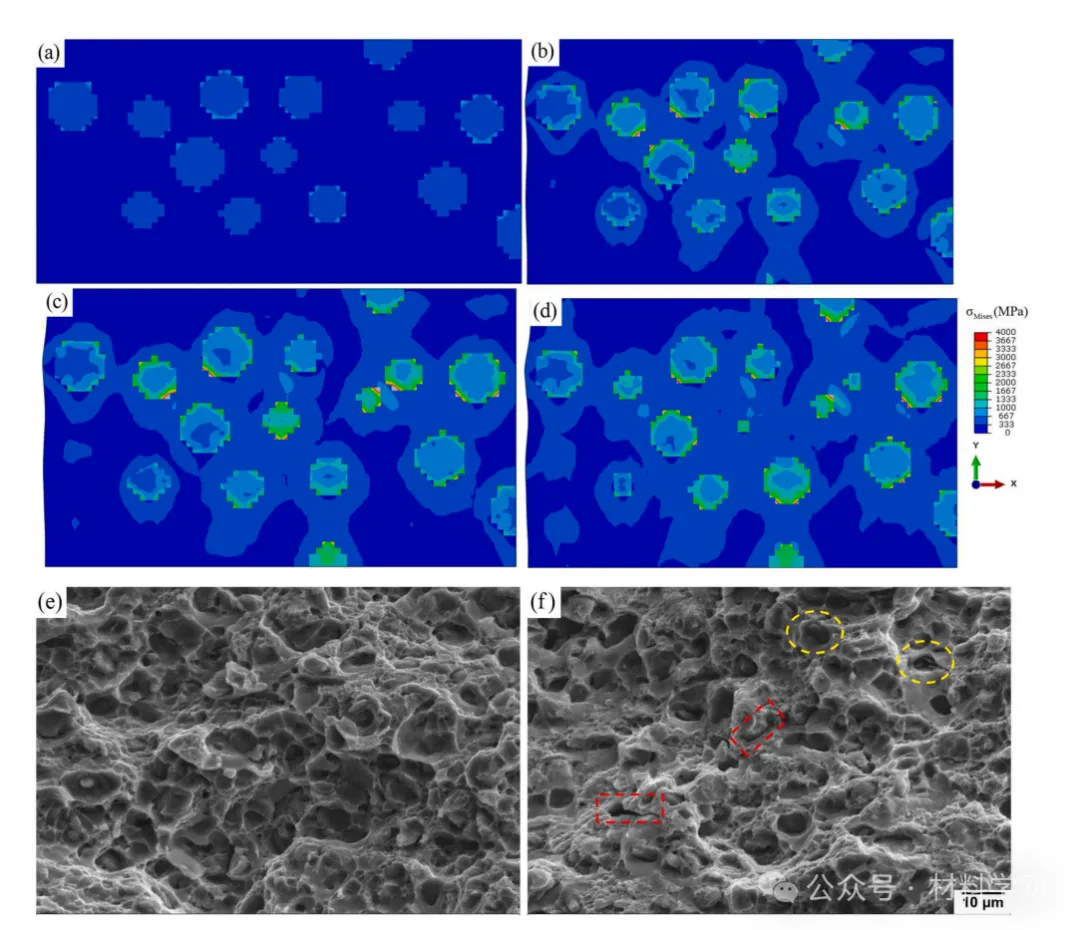

图12(a)不同应变下全颗粒增强合金的von Mises应力分布:

(a) 0%(初始应变),(b) 0.25%(屈服点应变),(c) 9.3%(均匀延伸应变),

(d) 12%(均匀延伸后应变)。(e)未增强合金和(f) SiC增强合金的SEM断口形貌。

从图12a-d的模拟结果可以看出,颗粒内部的应力分布要比基体中的应力分布大得多,因此颗粒也可能存在断裂。图12e-f为未增强和sic增强合金的典型断口形貌。未增强合金表现出典型的韧性断裂模式。断口表面有许多韧窝(见图12e)。相比之下,sic增强合金断口表面均存在基体中的韧窝、界面周围的小裂纹(红色点框)和沿颗粒方向的撕裂边(黄色点框)(见图12f),表现出脆性-韧性断裂模式的混合特征。界面断裂和颗粒断裂可以被视为两种相互竞争的机制。

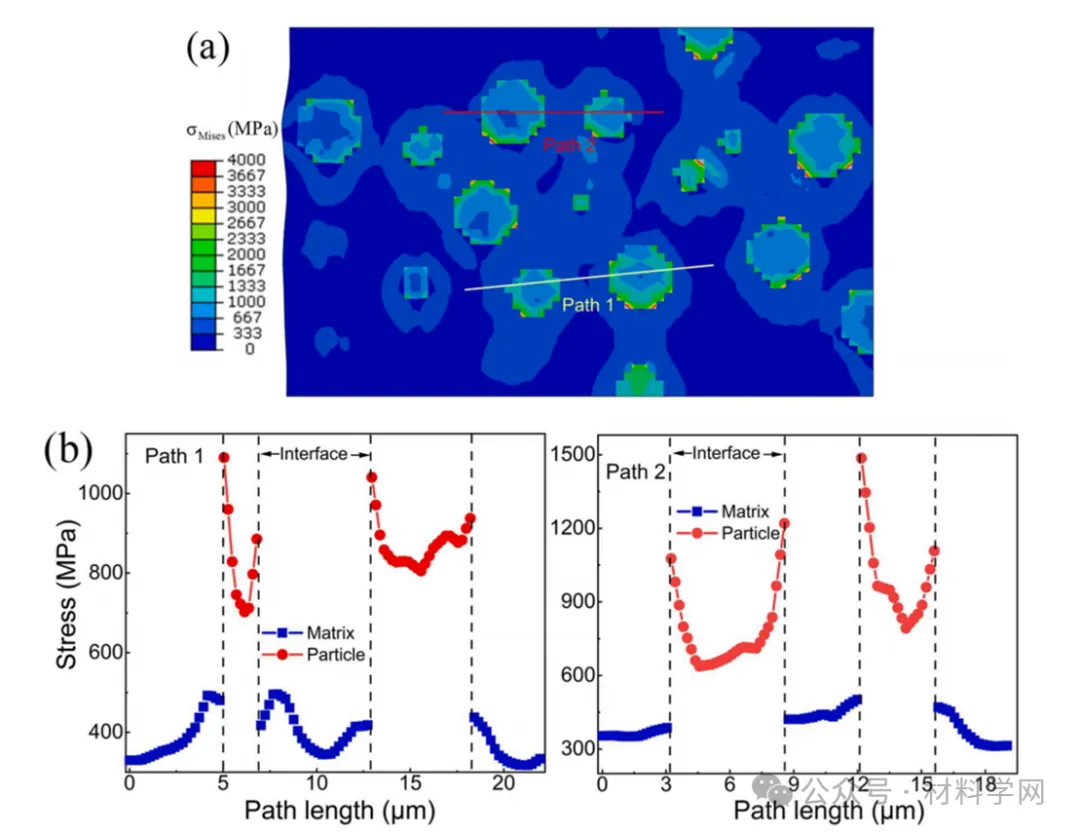

图13在SiC增强合金中选择了两条具有代表性的路径(a)和沿这两条路径的von Mises应力(b)。

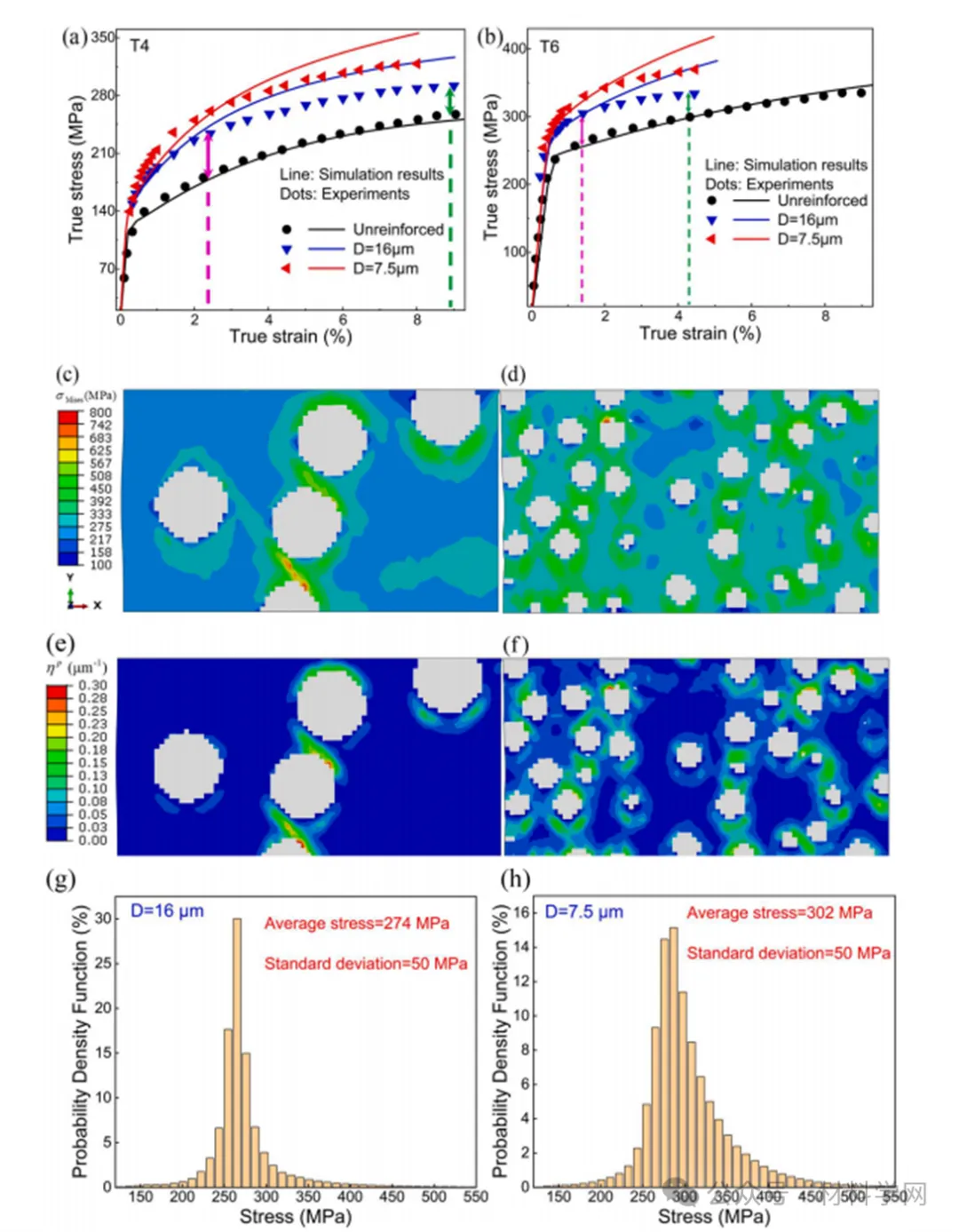

图14 对T4 Al基体(a)和T6 Al基体(b)的未增强和颗粒增强合金的实验结果(Lloyd, 1994)与有限元模拟结果的比较。颗粒尺寸为16 μm (c)和7.5 μm (d)的颗粒增强T4 Al合金的von Mises应力分布。颗粒尺寸为16 μm的颗粒增强T4 Al合金的应变梯度分布。粒径为16 μm (g)和7.5 μm (h)时von Mises应力分布的概率密度函数。

第一步涉及微调控制固态合金演变的参数,使其与非增强铝合金的应力应变曲线保持一致。在此校准之后,这些参数保持不变,而仅根据实验数据改变包含各种粒径和体积分数的FEM模型。值得注意的是,对颗粒增强合金的模拟不涉及任何可调节的材料参数,这为模拟方法提供了可信度。图14a-b为两种不同粒径sic增强铝合金的实验数据与模拟结果对比图。

图15 (a、c)总基体元素的Von Mises应力分布,(b、d)晶粒尺寸为16和7.5 μm的颗粒增强T4铝合金中Von Mises应力大于微裂纹形核应力。(e)粒径为7.5 μm时基体元素的Von Mises应力大于粒径为16 μm时的微裂纹形核应力。

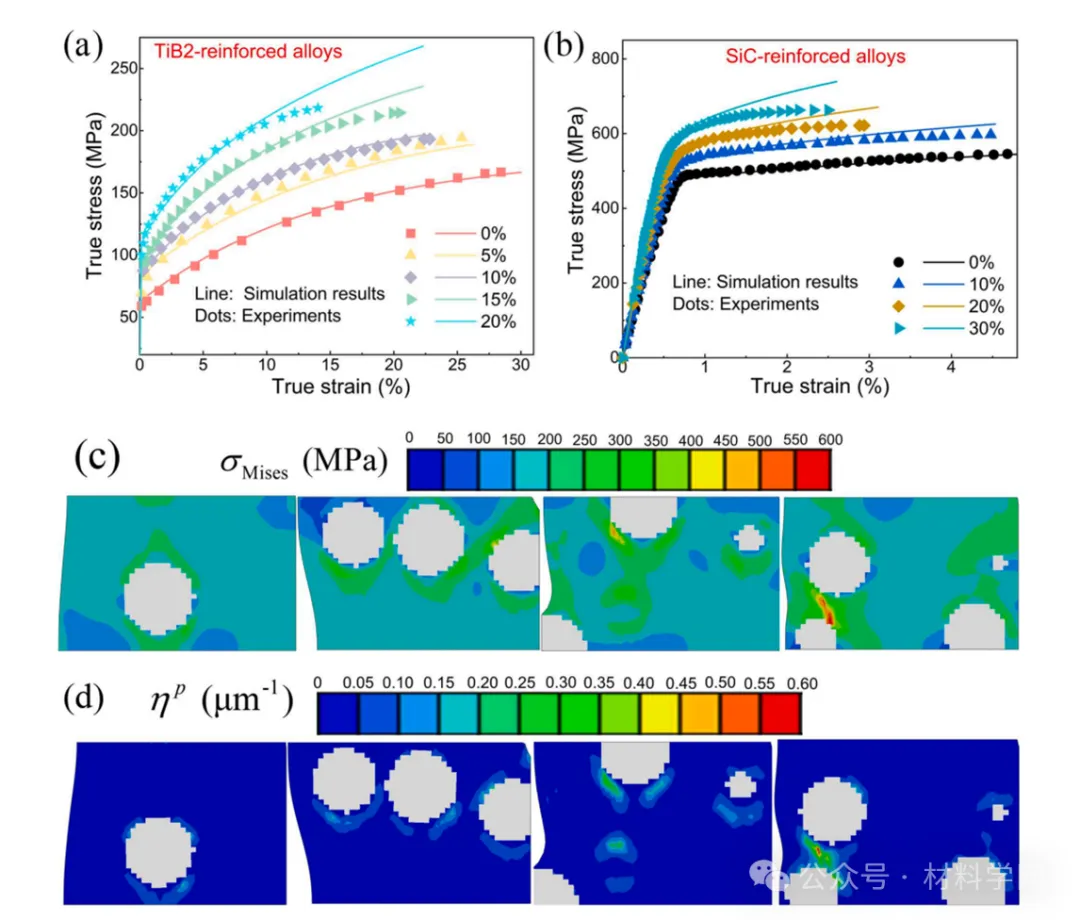

图16 不同体积分数下未增强和颗粒增强合金的实验与有限元模拟结果的比较:

(a) tib2增强合金, (b) sic增强合金。

(c)体积分数为5%、10%、15%、20%的tib2增强合金的von Mises应力分布。

(d) GNDs在不同体积分数下的分布:5%、10%、15%、20%。

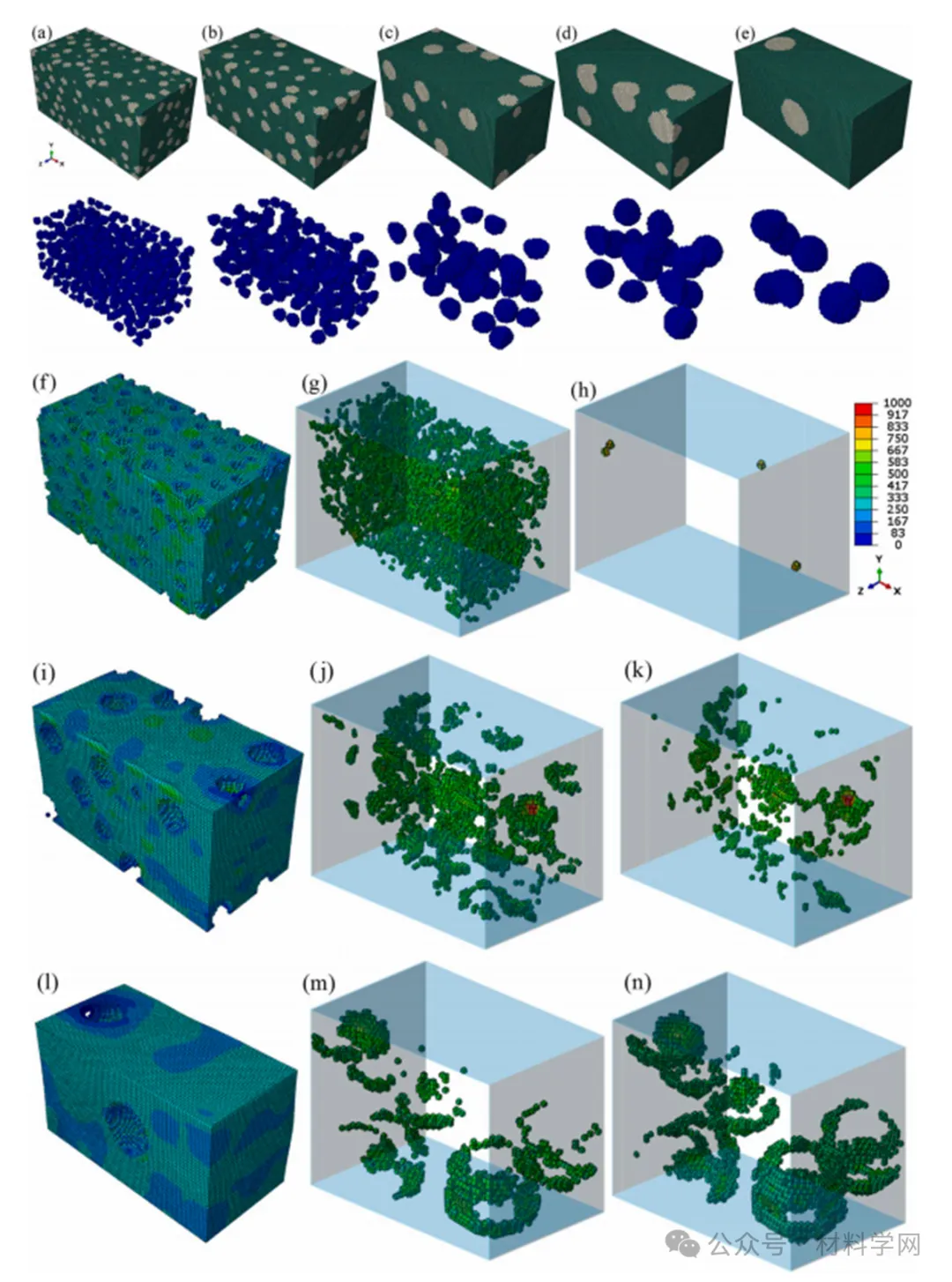

图17固定颗粒体积分数下(a) 6 μm、(b) 7.5 μm、(c) 12 μm、(d) 16 μm、(e) 20 μm的全颗粒增强合金试样(绿色和白色单元)和分离颗粒(蓝色单元)有限元模型示意图。

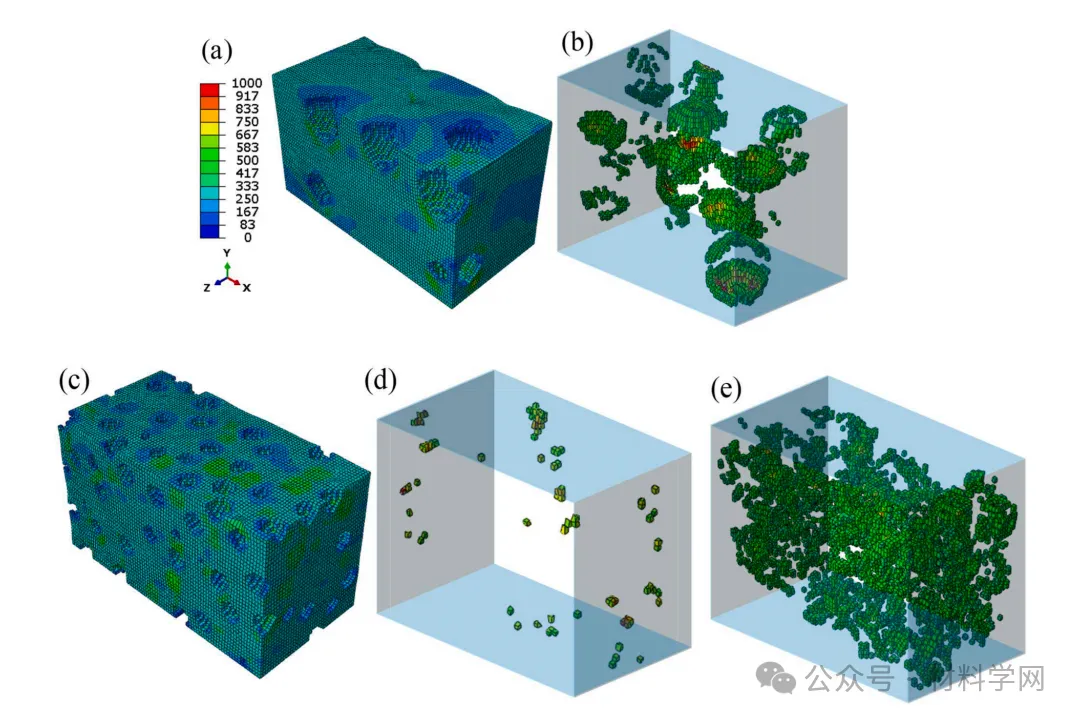

(f, i, l)总基体元素的von Mises应力分布,(g, j, m)的von Mises应力大于固定应力383 MPa, (h, k, n)的von Mises应力大于颗粒尺寸为6、12和20 μm的颗粒增强T4铝合金的微裂纹形核应力。

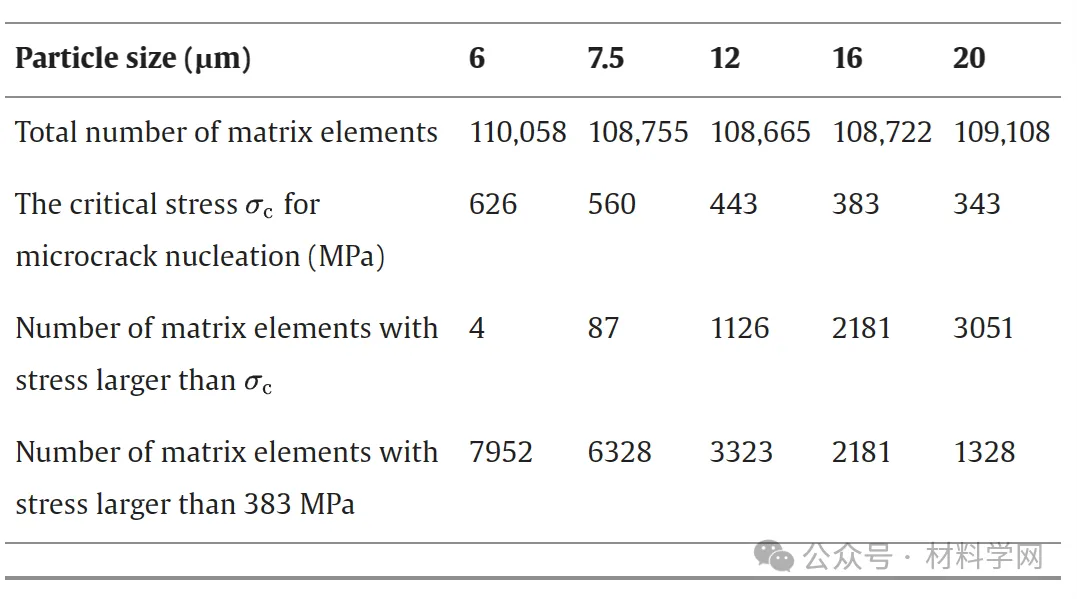

表3不同粒径下局部应力集中统计结果。

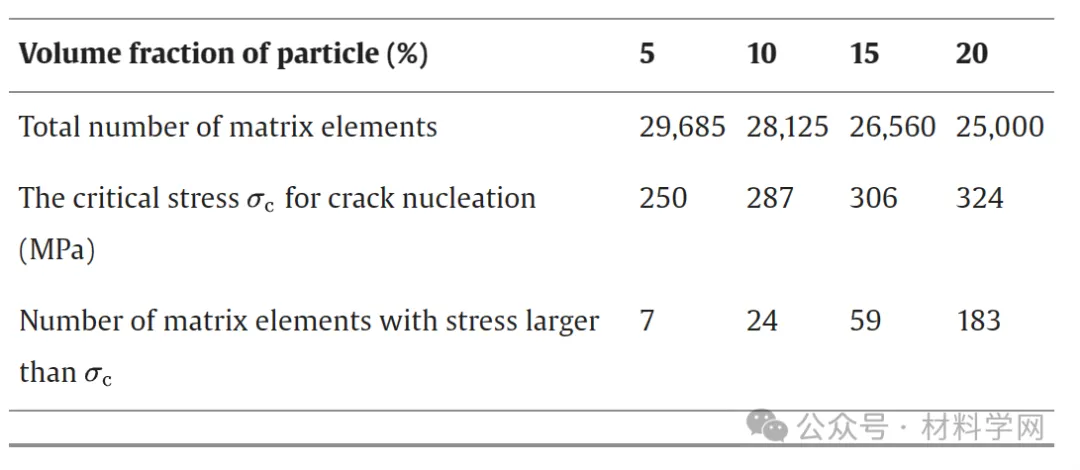

表4不同颗粒体积分数下局部应力浓度统计结果。

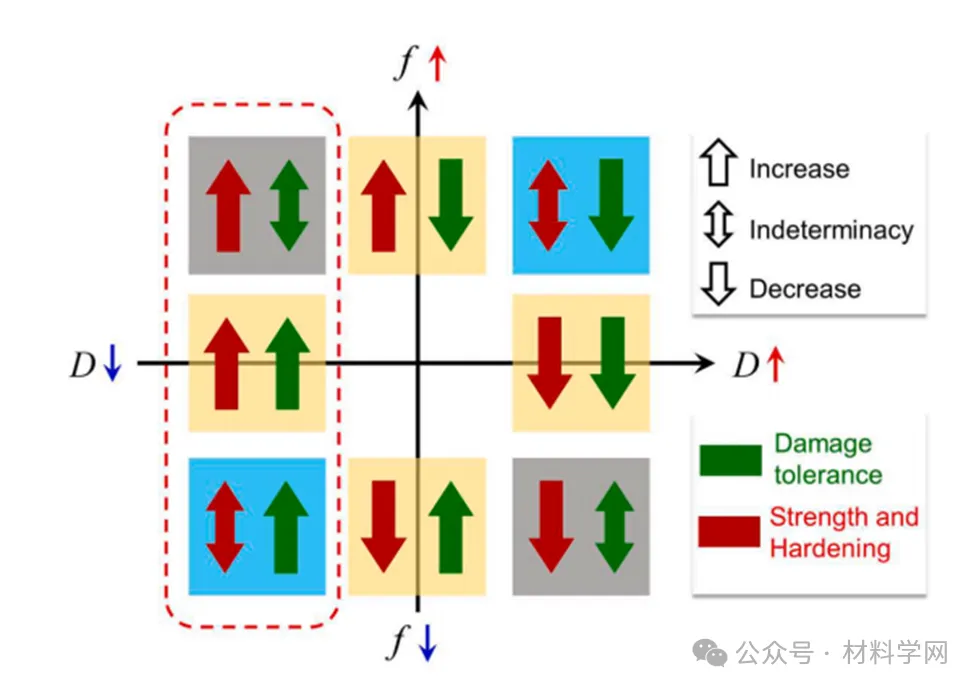

图18模拟颗粒尺寸和体积分数对强度、硬化和损伤容限的影响。

本研究将应变梯度塑性理论与位错堆积理论相结合,阐明了第二相增强合金强度与损伤容限冲突的微观机制,探究了这种局部应力集中与微裂纹形核应力之间的竞争关系控制着损伤演化和断裂行为,主要成果如下:

(1)应变梯度效应引起的背应力增强了材料的总应变硬化。金属基体-颗粒界面附近的局部应力集中明显改善,而远离界面的应力水平降低,导致应力分布不均匀。

(2)颗粒内部的应力明显高于金属基体中的应力,导致颗粒-基体界面处同时存在增强颗粒断裂和微裂纹形核。在界面的颗粒侧和基体侧,靠近界面的局部应力都大于远离界面的局部应力。

(3)随着颗粒尺寸的减小,微裂纹成核应力的增加大于局部应力浓度的增加,而随着颗粒体积分数的增加,这种动态变化是相反的。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414