一般来说,流体机械部件(如螺旋桨和水力发电机叶片)容易受到气蚀侵蚀损伤。当工程部件暴露在高速流体中时,由于压力不均匀,会产生相当大的气泡。然后,由于压力的变化,这些气泡会生长、压缩并最终破裂。这些气泡的坍塌几乎是瞬间发生的,导致极高的温度、瞬时压力和极快的微射流(高达600 m/s)。当这些组分的材料表面附近发生气泡坍塌时,气泡的连续坍塌在流体中产生极高的应力波,微射流不断作用在材料表面。材料的变形、裂纹萌生甚至分层最终是由高应力波和微射流引起的,最终导致材料失效。

当用于腐蚀性液体时,高速流体冲击和腐蚀反应的影响会进一步缩短流体机械部件的使用寿命。因此,需要具有优异机械性能和优异耐腐蚀能力的高性能材料来有效抵抗气蚀的影响。海洋环境中最常见的抗气蚀材料是镍铝青铜(NAB)合金。

NAB是通过将镍、铁、锰和其他元素添加到铜-铝基体中而形成的合金。NAB合金以其良好的耐腐蚀性、高抗空蚀性和抗生物结垢性而闻名。它们广泛用于流动部件,如船舶螺旋桨和阀门。

尽管有各种制造技术,但铸造仍然是生产大型NAB部件的主要方法。铸造NAB合金通常由α相基体、具有体心立方(BCC)晶格结构的β相马氏体结构和各种κ相(κ1,κ2,κ3和κ4)。

根据文献,由空化载荷引起的微裂纹往往在低硬度α相以及α相和κ相的界面处开始,此外空化侵蚀过程中的持续冲击会在α相中形成相当大的位错和变形孪晶。通过位错相互作用,NAB合金的屈服强度增加,而变形孪晶的存在提高了其延性。因此,有效地防止了疲劳裂纹的形成和扩展。

NAB合金的复杂相组成极大地影响了其空化侵蚀行为。然而,传统的大型铸件在不同零件中具有不同的厚度,因此,较厚零件的粗微组织导致力学性能下降。

增材制造(AM)作为一种新兴的制造技术,因其快速成型和快速制造的特性而受到广泛关注。其中,定向能沉积(DED)在制造大型金属零件方面显示出巨大的潜力,尤其是复杂的双曲面零件(如球形船首、螺旋桨和方向舵)。电弧和金属丝在DED过程中用作热源和原料。目前,DED的研究主要集中在铝合金、钛合金和钢上。DED生产的NAB合金与铸造样品之间的微观结构差异导致了不同的空化侵蚀行为。然而,很少有研究来探索DED生产的NAB合金的空化侵蚀行为。

为此,南京理工大学的研究人员对DED生产和铸造NAB合金的静态腐蚀性能进行了研究。通过多尺度电子显微镜分析了DED生产的NAB和铸造NAB之间的微观结构差异,并在不同环境中进行了空化侵蚀实验,讨论了DED制备样品的空化侵蚀行为。相关研究成果已发表在近期的Corrosion Science杂志上。

通过研究DED生产和铸造NAB合金在3.5 wt% NaCl溶液中的力学性能和空化侵蚀腐蚀行为,发现DED生产的NAB合金表现出更精细的显微组织,κ相含量显著降低,提高了NAB合金的屈服强度(提高了27.76%)和伸长率(提高了54.89%)。DED生产的NAB表现出更均匀的微观结构、更少的高角晶界(HAGBs)和双边界(∑3),导致腐蚀和机械侵蚀之间的协同效应减弱。与铸造NAB相比,DED生产的NAB质量损失率下降了74.77%。

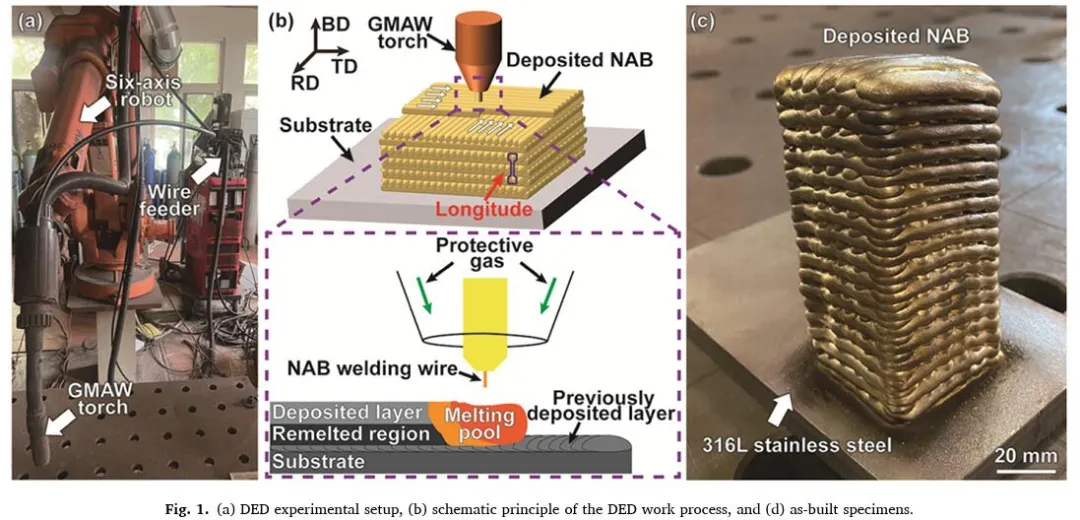

DED的实验装置包括六轴机器人、具有冷金属转移(CMT)模式的气体保护金属电弧焊(GMAW)割炬和送丝机,如图1a所示。原材料为商用NAB焊丝,符合AWS A5.7 ERCuNiAl标准,直径为1.2 mm(化学成分为:8.90 wt% Al、3.90 wt% Fe、1.10 wt% Mn、4.30 wt% Ni和Cu平衡)。以化学成分为8.72 wt% Al、3.31 wt% Fe、1.49 wt% Mn、4.38 wt% Ni和Cu天平的铸造NAB合金(C95800)作为参考金属。

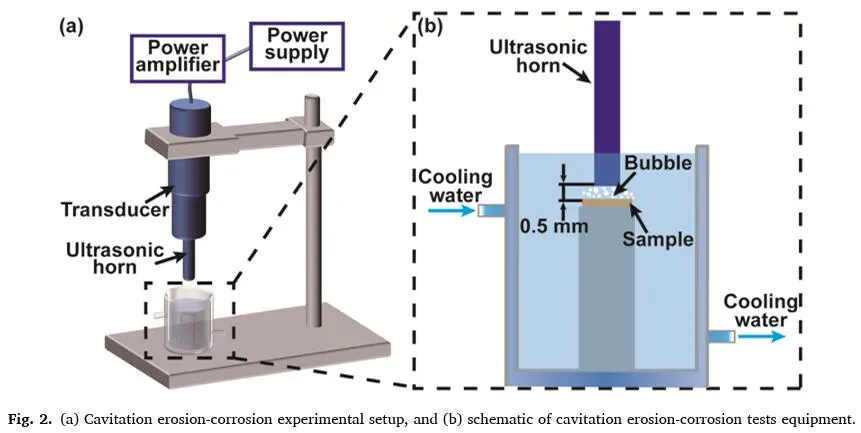

图2a显示了用于气蚀侵蚀试验的设备。在蒸馏水和天然3.5 wt% NaCl溶液中进行空化侵蚀试验。用去离子水和分析级NaCl粉末制备3.5 wt% NaCl溶液。实验采用符合ASTM G32标准的振动超声仪器。设备的原理图如图2b所示。将样品放在载体台上,将溶液倒入浸没样品中,使溶液表面距离样品表面15 mm。超声波喇叭在超声波驱动下剧烈振动,溶液中产生许多气泡。该设备模拟了对材料的冲击和剥离效果。根据参考文献,在空化时间达到9小时后,质量损失率通常趋于稳定。因此,选择12小时作为结束时间。使用20 kHz的超声波喇叭频率和50 μm的双振幅(峰峰值)进行空化侵蚀试验,持续不同持续时间(1、3、6、12 h),以研究空化侵蚀过程中样品的变化。连续流动的冷却水将溶液保持在(25±0.2) ℃。

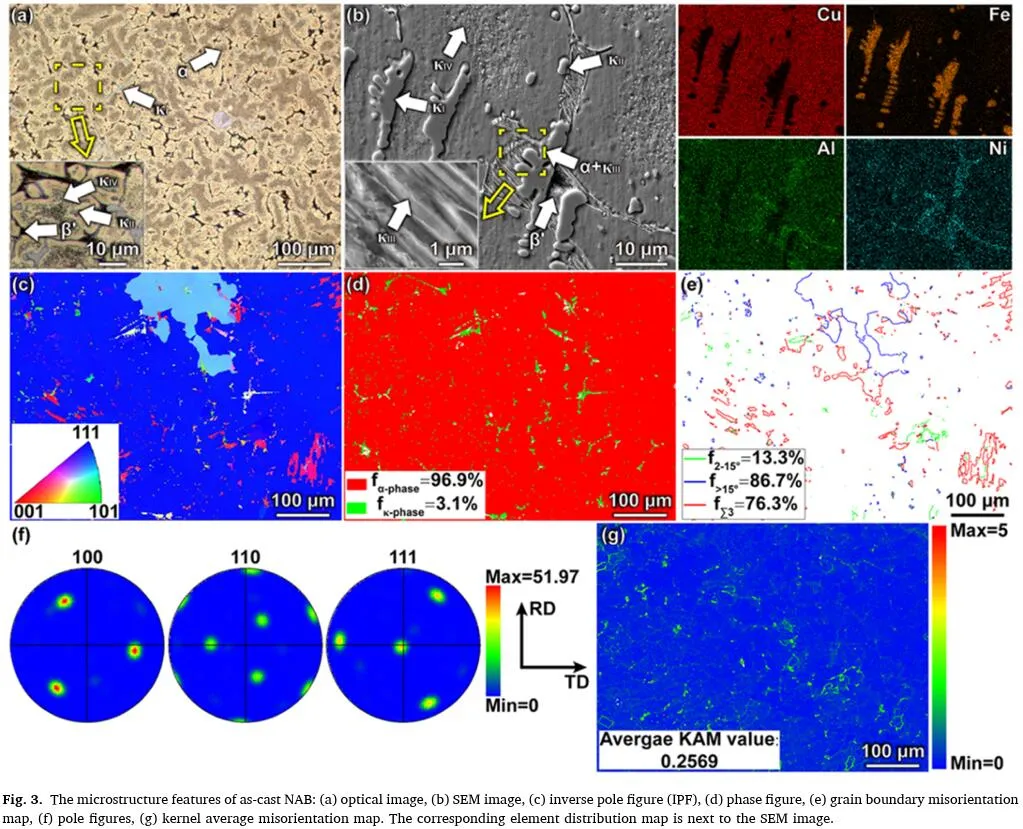

图3显示了CNAB的微观结构。如图3a所示,通过OM观察在CNAB中观察到α相基质(亮区)、树突间区(暗区)和一些沉淀物。图3b中的SEM观察揭示了CNAB的细节。CNAB的微观结构由粗α相基体、高温残余β′相和各种κ相组成。根据元素分布和形态,κ相可分为四种形状。CNAB的反极坐标图(IPF)如图3c所示。其余颜色表示中间方向。晶粒表现出明显的粗α相基质(蓝色)向<111>生长方向的趋势,这是FCC晶粒的常见生长方向。相图(图3d)表明α相基体(红色)的体积分数为96.9%,金属间κ相(绿色)的体积分数为3.1%。图3e显示了晶界取向错误。CNAB中α相矩阵的极性图(PF)如图3f所示。CNAB 具有强烈的 (100) <111> 质地。CNAB的最大纹理指数为51.97。图3g显示了CNAB的核平均取向错误(KAM)图。CNAB的平均KAM值为0.2569。

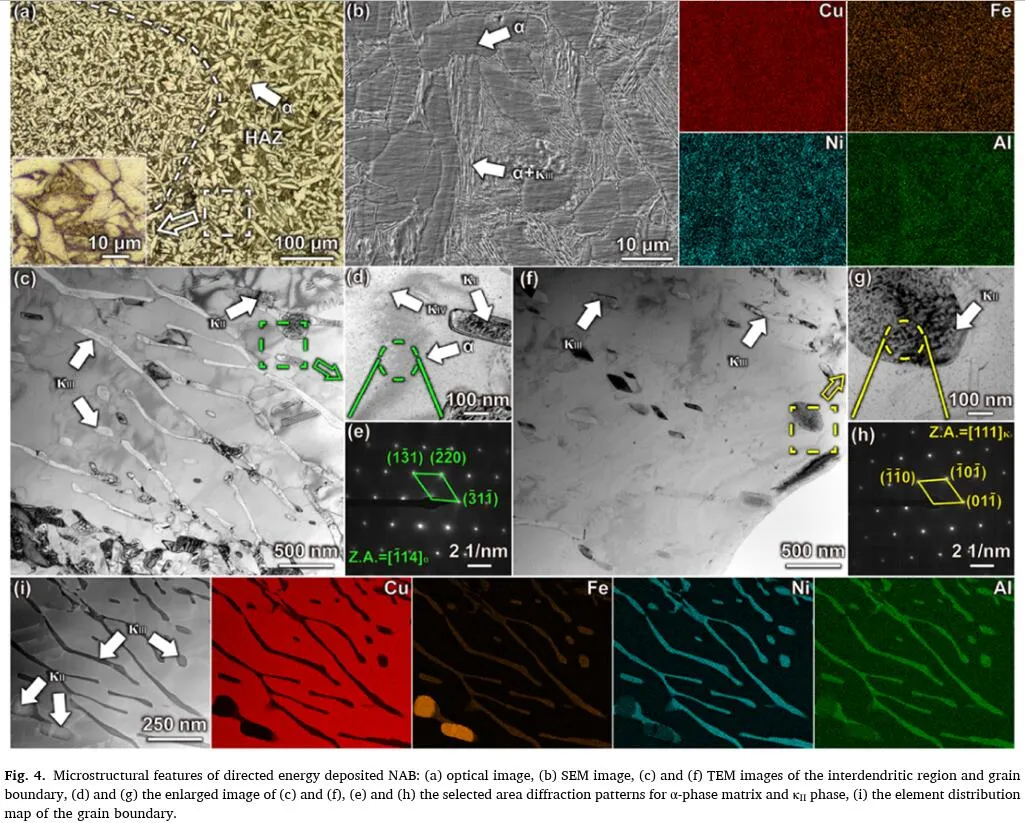

图4显示了DNAB的微观结构特征。如图4a所示,DNAB的微观结构由α相基质和树突间区组成,光学图像中未发现明显的沉淀物。在DED生产的样品中,存在一个以相对粗糙的微观结构为特征的区域,通常称为热影响区(HAZ)。图4b显示了树突间区域的层状沉淀。与CNAB相比,DNAB具有显著精细的微观结构(图4b)。与图4b相对应的元素分布图显示,DED生产的样品中没有明显的元素偏析。树突间区和晶界的更多细节分别如图4c和图4f所示。细小的层状和球状沉淀物出现在树突间区(图4c)。在边界处可以找到一些粗球状沉淀物(图4g)。

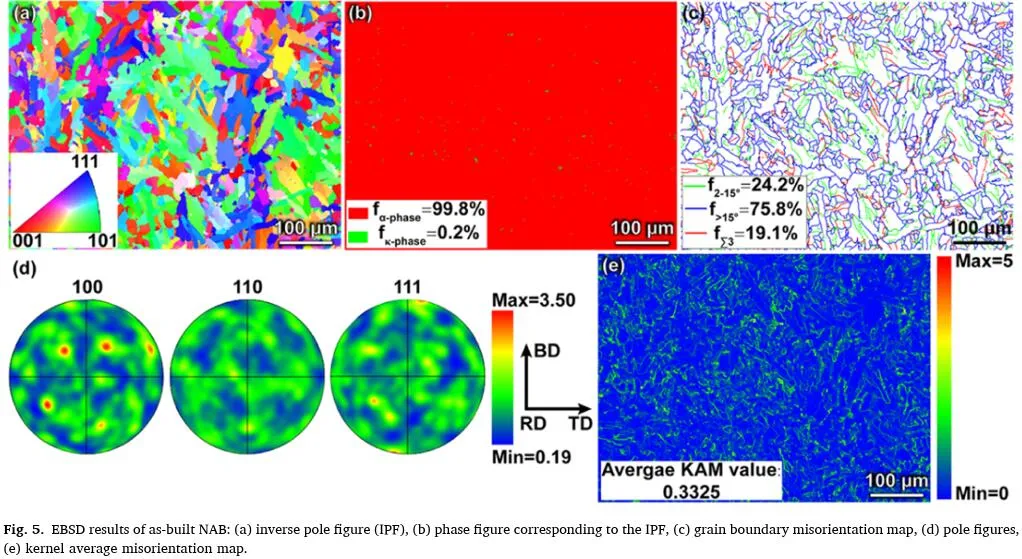

图5显示了DNAB沿构建方向的晶体学特征。从图5a可以看出,DNAB的IPF显示了晶粒结构,没有任何明显的晶粒取向。图5b显示了DNAB的相图,其中α相基质占99.8%,金属间κ相仅占0.2%,表明DNAB中κ相的含量明显低于CNAB(3.1%)。晶界位错图如图5c所示,与CNAB相比,DNAB表现出更高的LAGBs比例,增加到24.2%,并且观察到孪生边界的范围显着降低(∑3)。DNAB的PF如图5d所示。可以看出DNAB的最大织构强度(3.5)明显低于CNAB(51.97)。

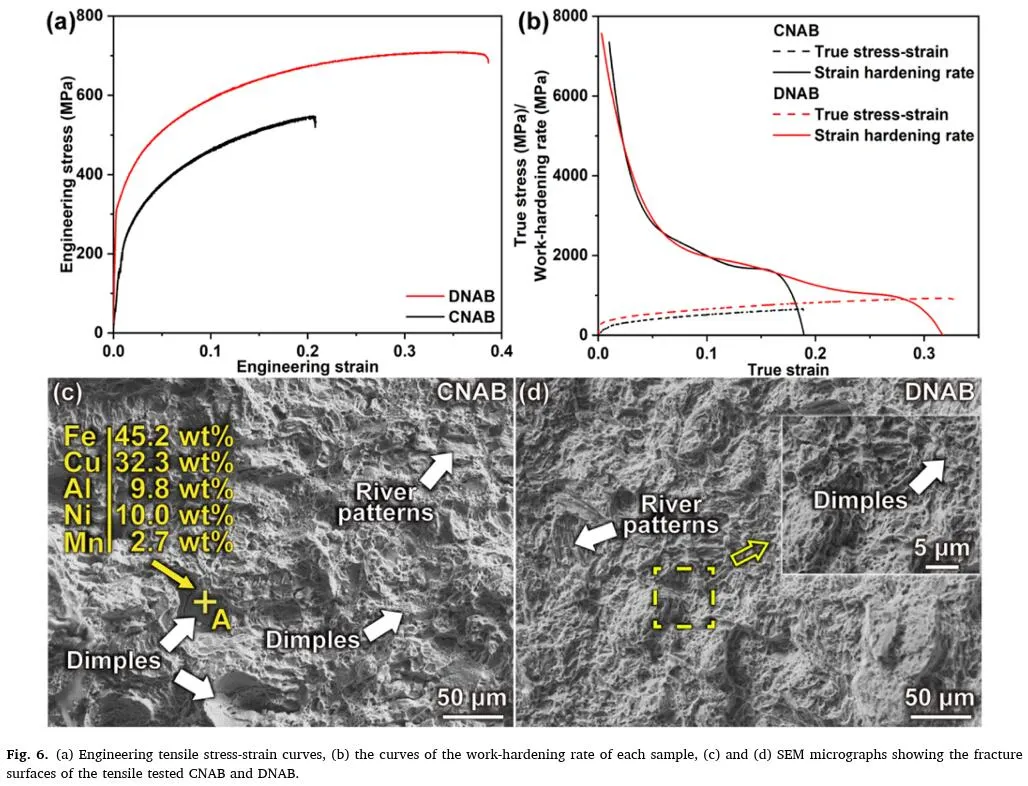

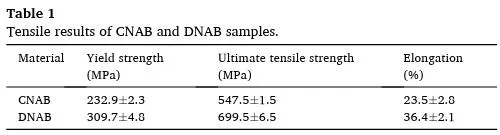

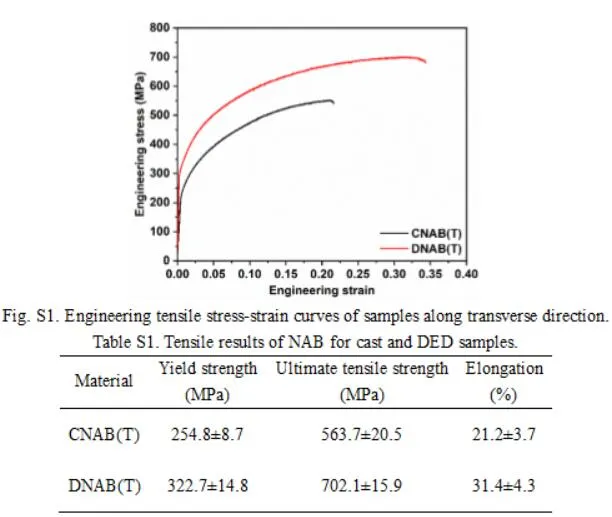

图6a显示了CNAB和DNAB样品沿纵向的工程拉伸应力-应变曲线。表1总结了样品的拉伸结果。与CNAB结果的比较表明,DNAB的0.2%屈服强度(YS)和极限拉伸强度(UTS)分别从(232.9±2.3)MPa显著提高到(309.7±4.8)MPa和从(547.5±1.5)MPa提高到(699.5±6.5)MPa。同时,DNAB的伸长率(36.4%±2.1%)明显更高,与铸造样品(23.5%±2.8%)相比增加了53.89%。图S1和表S1显示,样品在横向和纵向上的强度和延展性差异并不显著。由此可见,CNAB和DNAB样品的力学性能均不具有显著的方向性。

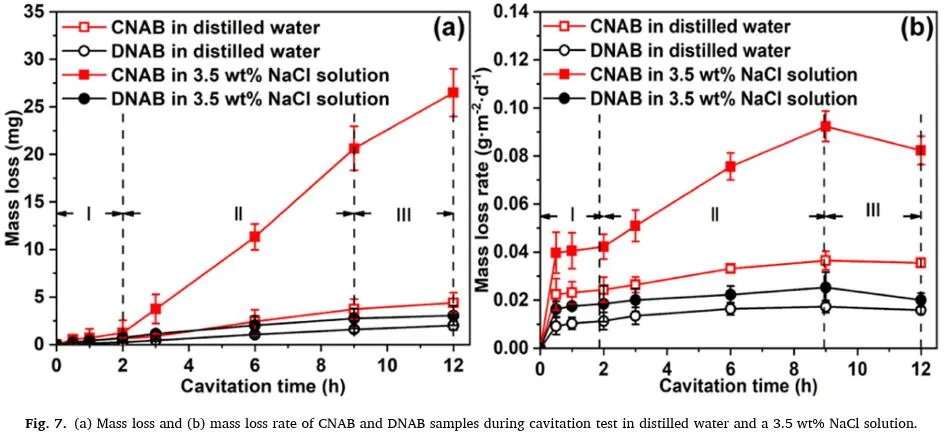

图7显示了在蒸馏水和3.5 wt% NaCl溶液中空化不同持续时间的样品的质量损失和质量损失率。如图7所示,在蒸馏水和3.5wt%NaCl溶液中,两个样品的质量损失随着持续时间的增加而增加。CNAB的质量损失大于DNAB。图7a显示了随着持续时间增加的质量损失阶段,可分为初始期(指定为I期)、上升期(指定为II期)和稳定期(指定为III期)。前2小时的质量损失较低,与初始期一致。从2 h到9 h,质量损失大大增加,这是空化侵蚀的上升期。9小时后,质量损失持续增加。然而,增加速度减慢,达到空化侵蚀的稳定阶段。每个样品的质量损失率如图7b所示,可以观察到,无论蒸馏水还是NaCl溶液,DNAB的质量损失率都低于CNAB。此外,所有样品的质量损失率在I期缓慢上升,在2~9 h时迅速上升,在9 h时达到最大值,并在9~12 h时缓慢下降到平台期。暴露12 h后,DNAB在蒸馏水和NaCl溶液中的质量损失率分别比CNAB低55.27%和74.77%。

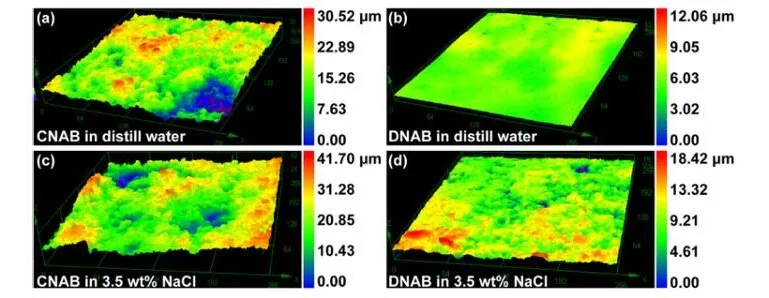

图8显示了样品在蒸馏水和3.5 wt% NaCl溶液中空化侵蚀12 h后的三维形貌,从Z轴的数值可以看出样品的损坏。图8a和b表明,在蒸馏水中,DNAB在受损后的表面比CNAB的表面相对平坦。当3.5 wt% NaCl溶液发生空化侵蚀时(图8c和d),样品不仅受到机械力的影响,还受到Cl的腐蚀。这一发现表明,CNAB样品受到Cl的破坏更严重。一般来说,无论是在蒸馏水中还是在3.5 wt% NaCl溶液中,DNAB表面受到的损伤都比CNAB小,与图7中的结果一致。

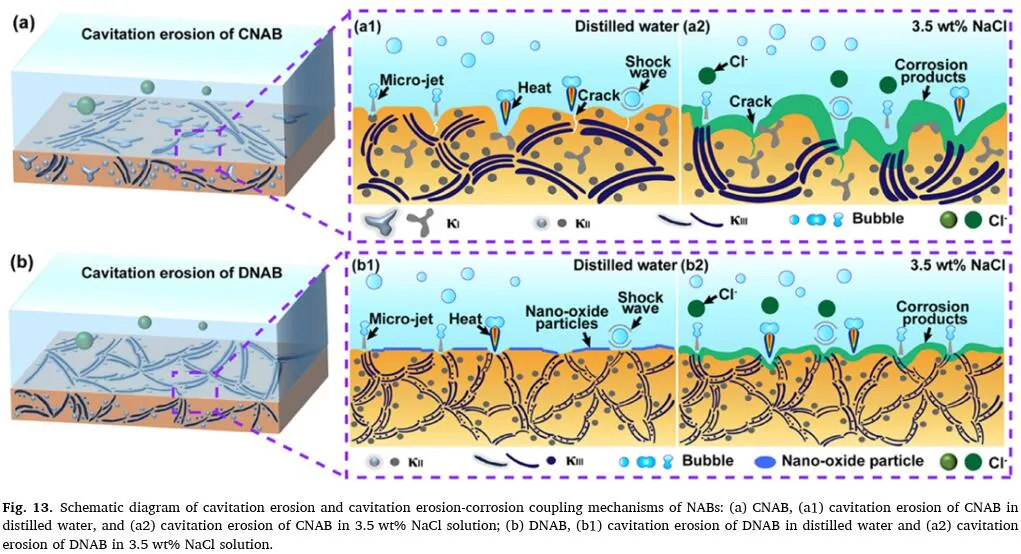

图13显示了NAB合金蒸馏水和3.5 wt% NaCl溶液中的空蚀机理。如图13a1和b1所示,样品表面受到微射流和气泡耗散产生的热量的影响。硬κ相比α相具有更好的抗空化侵蚀能力。因此,CNAB的汝合结构中的部分软α相基质和α相在初始阶段被破坏以分离。此外,由于构造结构中κ3和α相的分离。相位比其他κ相更容易被破坏。最终,如图13a1所示,当硬κ相在长时间撞击后坍塌时,会产生大空腔。许多小空腔在冲击过程中合并形成大孔隙。相反,由于DNAB的微观结构更均匀,它在表面所有部位都表现出相似的机械力承载能力,并且在损伤后表面相对平坦(图13b1)。CNAB较粗糙的表面比DNAB的平坦区域承受更高的应力水平,导致疲劳裂纹在这些区域成核和生长。因此,DNAB表面的变形更加均匀,从而减少了空腔。

结论

镍铝青铜可以通过定向能量沉积工艺成功制备。与铸造NAB合金(CNAB)相比,DED生产的NAB合金(DNAB)的微观结构和空化侵蚀性能都发生了变化。通过讨论空化侵蚀的作用机理得出主要结论如下:

(1) 由于DED过程中冷却速度较快,DNAB的晶粒尺寸减小。

(2) 虽然DNAB的残余应力略高于CNAB,但CNAB样品中的β′相和粗κ相更有利于裂纹的产生和扩展。因此,与CNAB相比,DNAB样品的极限拉伸强度提高了约27.76%,伸长率提高了54.89%。

(3) 与CNAB相比,DNAB的HAGB和双边界(∑3)更少,更有利于提高蒸馏水的抗空蚀性。在空蚀过程中,DNAB的微观结构更均匀,形成更平坦的表面,从而降低了应力集中。同时,纳米氧化物颗粒在DNAB表面形成,以保护α相基质。因此,DNAB的抗空化侵蚀性能优于CNAB。

(4) 腐蚀削弱了优选腐蚀相的机械性能。在DNAB中,不同相之间的微电流耦合被削弱。在NaCl溶液中空化侵蚀过程中,DNAB呈现均匀的腐蚀,形成更稳定的薄膜。因此,与CNAB相比,DNAB样品表现出较弱的腐蚀和空化侵蚀协同作用和更低的质量损失率(减少74.77%)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414