西安交大&南洋理工《Acta materialia》:钛基复合材料强度-塑性-韧性的同时提高!

2023-05-26 11:55:11

作者: 材料学网 来源: 材料学网

分享至:

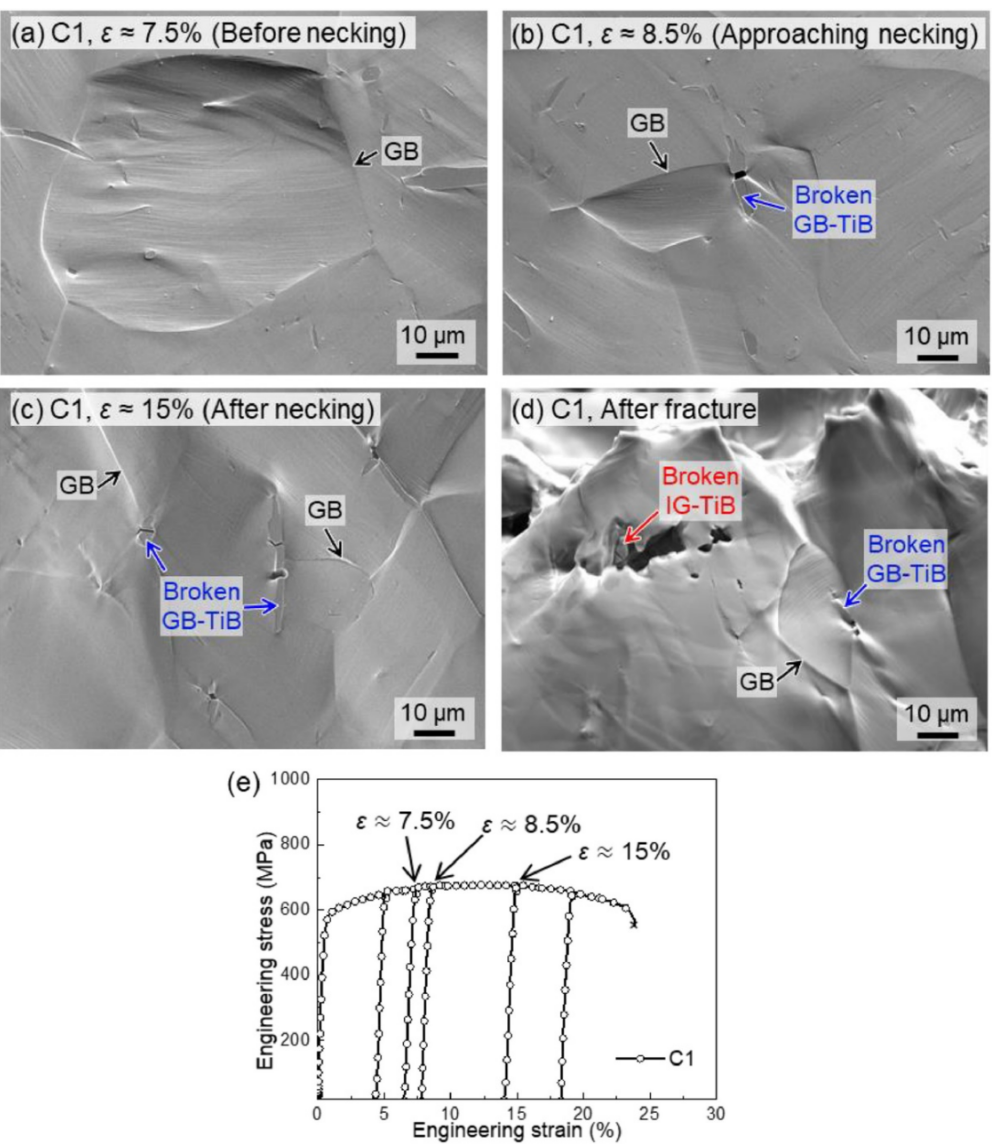

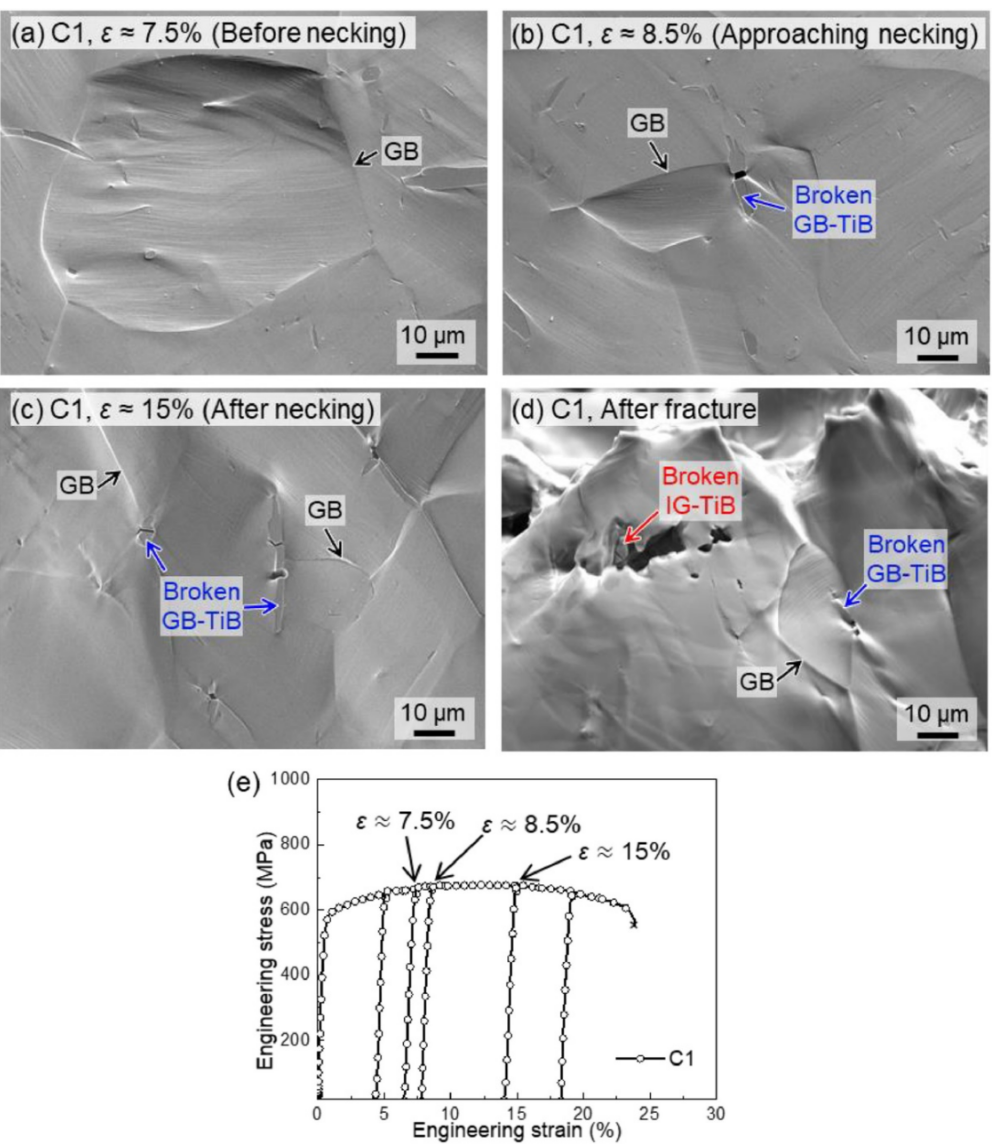

导读:在钛基复合材料(TMC)中,增强相的添加通常会提高强度和比刚度,但会降低延展性和断裂韧性。这主要是由于增强相颗粒常位于晶界(GB)处。本研究中,当微米级增强相主要存在于晶粒内时,实现了强度-塑性-断裂起始韧性的同时提高。本文采用粉末冶金技术制备了TMC(其中大部分一硼化钛(TiB)颗粒存在于晶粒内),并对其微观组织、室温拉伸性能、I型断裂韧性和疲劳裂纹扩展行为进行了研究。间断拉伸试验表明,晶粒内的TiB颗粒通过抵抗平面滑移来提高应变硬化率,而位于晶界处的TiB颗粒会过早破裂并损害材料的延展性和韧性。晶间和晶内TiB在对于TMC整体力学性能方面所起的作用显著不同,突出了微观结构设计的重要性,尤其是在增强相颗粒相对于晶界的位置。钛及钛合金因其高比强度、优异的耐腐蚀性能和抗氧化性能等,被广泛地应用于航空航天、化工、海洋及生物医用领域等。为进一步提高其比强度和刚度,以陶瓷相为增强体的钛基复合材料得到了广泛关注。其中,TiB因其高弹性模量(~450–550 GPa)、优异的热稳定性,以及与Ti有相似的热膨胀系数和良好的界面等,是钛基复合材料中采用最广的增强相之一。由于B在钛中固溶度极低(<0.02 wt.%),微量B的添加便会在钛中生成TiB增强相。在钛合金的制备过程中,添加微量的B(~0.1 wt.%)不仅可以提高强度等性能,还能通过显著细化晶粒来实现降低产品成本的效果。但由于TiB在塑性变形过程中容易开裂,TiB的引入往往会导致复合材料塑性和断裂韧性的大幅降低。尽管已有大量的研究针对钛基复合材料的塑性进行改善,例如调控TiB的分布或是降低TiB尺寸等,绝大部分钛基复合材料的塑性仍低于无TiB添加的基体合金。在本研究中,通过粉末冶金法制备了绝大部分微米级TiB(~80%)均位于钛晶粒内部的钛基复合材料。在TiB体积分数为1%的钛基复合材料中,实现了强度、塑性和断裂起始韧性(KQ)的同时增强。相对于无TiB添加的纯钛试样,1 vol.%TiB/Ti复合材料的屈服强度(σy)、断裂延伸率(ef)和断裂起始韧性(KQ)分别提高了93.9%、35.0%和67.0%。讨论了TiB位置的重要性,例如位于晶内的IG-TiB在以平面滑移为主的α-Ti基体中,提高基体的加工硬化能力等。此外,对钛基复合材料的疲劳裂纹扩展行为进行了研究。西安交通大学高义民教授团队的这项成果以题为Simultaneous Enhancements of Strength, Ductility, and Toughness in a TiB Reinforced Titanium Matrix Composite发表在期刊Acta Materialia上。第一作者为西安交大的李强博士生,通讯作者为南洋理工大学的黄升博士,论文共同作者还包括南洋理工大学的赵亚凯博士和Upadrasta Ramamurty教授。链接为:https://doi.org/10.1016/j.actamat.2023.118995表1. TMCs的化学成分、理论TiB体积分数以及用于制备的AlB2添加量图2. 有代表性的光镜照片:(a)C0试样,(b)C1试样,(c)C2试样,(d)C4试样。(e)随总TiB体积分数变化的GB-TiB和IG-TiB体积分数。(位于晶界的GB-TiB和位于晶内的IG-TiB分别用蓝色和红色突出显示) 图3. C0-C4试样的室温拉伸行为:(a)工程应力应变曲线,(b)Kocks-Mecking曲线。为了深入了解在本研究的TMC(尤其是C1样品)中通过实验观察到的强度和塑性同时增强的微观机制,进行了间断单轴拉伸试验。图9显示了当应变至颈缩附近(ε~8.5%)时,C1样品中的GB-TiB和IG-TiB存在显著差异。一些GB-TiB在此阶段发生破碎(如图 9(b) 所示),表明它们在限制塑性方面的作用。相比之下,所有可观察到的IG-TiB都保持完好,并改变了局部的滑移迹线,如图 9 (c) 和 9(d) 所示。已有大量的文献报道,平面滑移主导了CP-Ti的变形行为,导致晶界处的应变集中,进而导致可忽略的应变硬化 [59-61]。在C1中,如图9所示,位错无法切过晶内的IG-TiB,加剧了颗粒附近的位错塞积。此外,在IG-TiB颗粒附近发现波浪状滑移迹线,造成与其他滑移迹线的相互作用;这个过程促进了位错间的相互作用,并提高了塑性。图9. C1 样品表面(自由表面)在拉伸测试至约 8.5% 应变(接近颈缩)后的扫描电子显微照片:(a)低倍SEM, (b) 高倍SEM照片显示GB-TiB , (c–d)高倍SEM照片显示 IG-TiB。图10. C1 样品表面(自由表面)在各种应变下进行间断拉伸试验时的 SEM 分析:(a) ~7.5%、(b) ~8.5%、(c) ~15% 和 (d) 断裂后。(e) C1 的代表性间断拉伸曲线。总而言之,GB-TiB的断裂主要发生在拉伸试样颈缩之前,而IG-TiB和GB-TiB的共同断裂导致样品的断裂。图 11 为TMC中的颈缩和失效机制的示意图。图11. 表明TiB的断裂主导试样的(a)颈缩和(c)断裂开始的示意图。(b)eu随GB-TiB体积分数变化,(d)ef随总TiB体积分数的变化。在 SEM 和 EBSD 分析(图 12)的帮助下,对 IG-TiB 对塑性变形行为进行了进一步研究。结果表明,IG-TiBs通过增强加工硬化率改善了均匀延伸率、断裂延伸率和加工硬化能力。对两个相似晶粒(大小、方向和位置均相似)进行分析,Grain 2包含大量IG-TiB(图12(b-d)),而Grain 1中则没有(图12(e-g))。由Grain 1的SEM图可知,滑移迹线显示出单系滑移特征,与通常报道的α-Ti相同 [60]。KAM图显示Grain 1中的应变主要集中于晶界(图12(d))。相反,在Grain 2的SEM图中,观察到双系/多系滑移痕迹。此外,由KAM可知,除了晶界处的应变集中,Grain 2中可见明显更多的应变积累,分布于整个Grain 2。IG-TiB可作为位错沿滑移面滑动的阻碍,更有利于颗粒附近的二次滑移系开动。IG-TiB附近的局部应变集中也促进了局部位错间的相互作用,利于提高应变硬化 [27]。图12. 拉伸应变至~8.5%(接近颈缩)后C1样品的变形机制分析。(a)晶粒取向图(b,e)Grain 1和Grain 2的SEM图像,(c,f)Grain 1和Grain 2的相图,(d,g)Grain 1和Grain 2的KAM图。通过使用AlB2为前驱体,采用粉末冶金技术制备了TiB体积分数分别为1%、2%、4%的TiB/Ti复合材料,其中TiB为微米尺寸,且大部分TiB分布于晶内。对制备的钛基复合材料的组织和力学性能进行了表征,以下为本研究的主要研究结果:(1)1 vol.% TiB的添加可使α-Ti的晶粒尺寸降低约80%;继续提高TiB体积分数对晶粒尺寸影响很小。虽然晶间和晶内 TiB 含量都随着整体增强材料含量的增加而增加,但晶界处 TiB 颗粒的数量分数增加得更快。(2)与未增强合金相比,含 1 vol.% TiB 的 TMC 实现了强度、延展性和断裂起始韧性的同时显着增强。进一步添加 TiB 在强度增强方面产生了递减的回报,同时使 ef 和 KQ 都恶化。但无论如何,所有具有TiB增强相的样品都表现出比 CP-Ti 更高的 KQ 值。(3)间断单轴拉伸试验表明,GB-TiB和IG-TiB在TMC变形过程中所起的作用存在显着差异。虽然GB-TiB刚好在颈缩点之前开始断裂,表明它们在限制延展性方面的作用,但大多数IG-TiB在样品断裂之前保持完好。IG-TiB作为位错的障碍,并在此过程中提高Ti基体的应变硬化率。(4)在Ti中添加1vol.%的TiB后观察到的强度和塑性同时增加主要是由于,晶粒内IG-TiB的存在不仅强化了基体,而且改善了其应变硬化行为。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。