中碳和高碳马氏体钢在淬火或低温回火状态下一般具有较高的强度,但塑性有限,这主要是由于其脆性孪晶组织和移动位错滑动距离有限,限制了其进一步应用。析出相与位错之间的相互作用可以通过经典的析出-强化模型同时提高强度和延性,减轻应变积累。然而,拉伸性能的提高受到个别机理的限制,幸运的是,改进温度选择的重轧工艺可以使钢具有高密度位错、层状组织、亚稳奥氏体和纳米级析出相,这些都有助于通过调节和优化不同的机制来改善拉伸性能。因此,来自燕山大学的研究人员开发了一种多级轧制(MR)工艺,通过上述机制的协同效应来改善拉伸性能。相关论文以题为“A medium-C martensite steel with 2.6 GPa tensile strength and large ductility”,发表在《Scripta Materialia》杂志上。

论文链接:

https://doi.org/10.1016/j.scriptamat.2023.115327

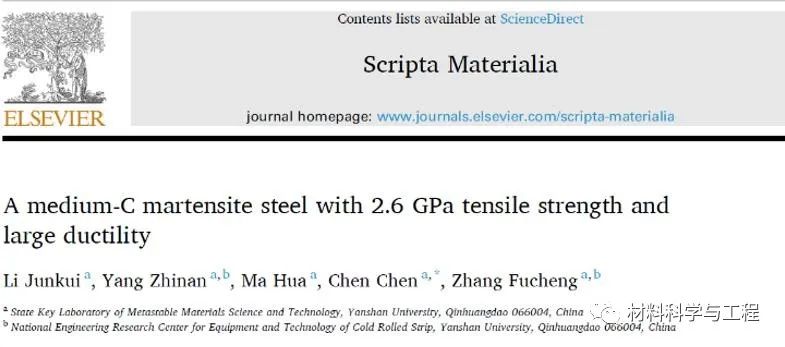

图1 MR试样的微观结构。(a)MR中RA体积分数和马氏体位错密度。(b)SEM和(c)TEM。(d) 板条马氏体和RA的分布和取向。(e) V型碳化物的分布。

XRD谱图表示在MR过程中RA体积分数和马氏体位错密度逐渐增加。同时,MR过程还在试验钢(图1b)中形成了非均质层状组织,超细晶粒为~ 4μm,其中嵌入了典型的板条型马氏体。被周围环境遮蔽的高度错位的马氏体板条RA,沿滚动方向分布。马氏体板条的平均RA尺寸和平均厚度(LT) 分别为~ 450 nm和84.5±7 nm。此外大量细小的富v析出相沿板条马氏体边界或内部均匀分散。

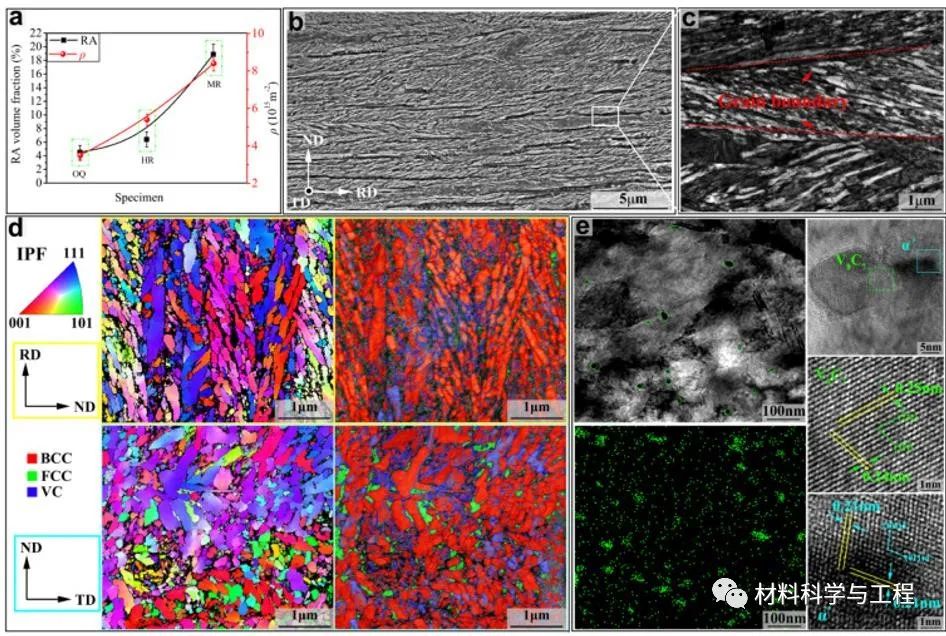

图2。(a) OQ、HR和MR试件的工程应力-应变曲线。(b) MR钢与其他高强度高延性金属材料的拉伸性能比较。

MR试样的YS、UTS和UE分别达到1809 MPa、2590 MPa和12.6%,依次高于HR和OQ标本。这一发现表明,高密度位错和分散的纳米级碳化物对拉伸性能产生了积极的影响,其强度和延性的完美结合与其他高强度高延性金属钢相当,甚至优于其他高强度高延性金属钢。

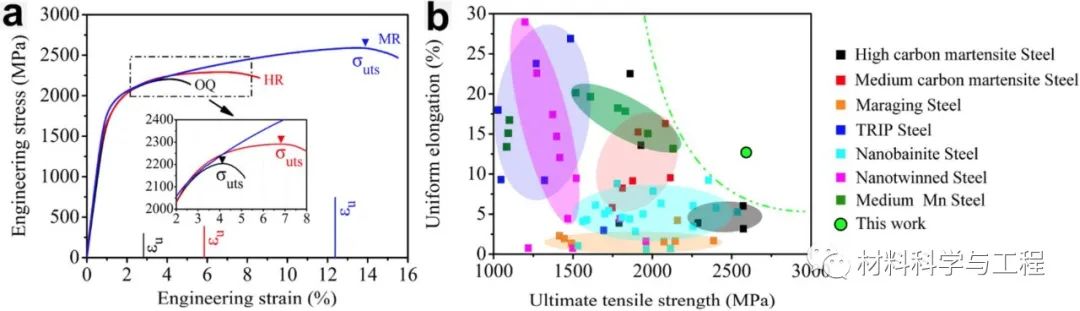

图3(a) XRD谱图。应变分别为8.6% (b)和14.5% (c)时的TEM组织。(d) LT 和 L.之间的关系(e)加工硬化率与真实应变曲线的函数。(f) MR试样的拉伸断面。

MR试样具有12.6%的较大UE,这主要得益于以下两个方面:(1)高稳定奥氏体的持续TRIP效应。MR工艺开发出具有高密度位错的钢,这从本质上稳定了奥氏体,从而延缓了其在应变或应力下的分解,有助于TRIP效应的可控释放。同时,MR工艺显著提高了奥氏体成分,这意味着更多的奥氏体在MR试件中转化为马氏体,提高了塑性。(2)密集的位错滑动。应变为8.6%和14.5%的TEM微观结构显示位错逐渐增加,表明拉伸测试期间的强烈位错运动。

MR试样具有2.6 GPa的高UTS,这源于其较高的持续加工硬化能力。根据真应力-应变曲线计算的加工硬化率表明,在大应变之间,含有V碳化物的MR试样比不含V碳化物的MR '试样具有更高的加工硬化能力0.03 ~12.6。较高的加工硬化能力主要归功于弥散碳化物和高密度位错的协同强化,位错增殖及其后续相互作用可以显著提高钢的加工硬化能力。

然而,随着应变增加,位错的相互作用和迁移能力减弱,导致加工硬化能力下降,损伤累积,导致过早失效。纳米颗粒可以为位错提供新的来源并恢复加工硬化能力,从而提高了强度,但不会显着牺牲塑性。同时,MR试样的酒窝尺寸明显较小,表明沉淀物和位错之间存在强烈的相互作用,有助于应变相容性和连续加工硬化。同时,奥氏体和层状组织通过明显的马氏体转变和应力硬化有效地提高了加工硬化能力,有助于提高强度。

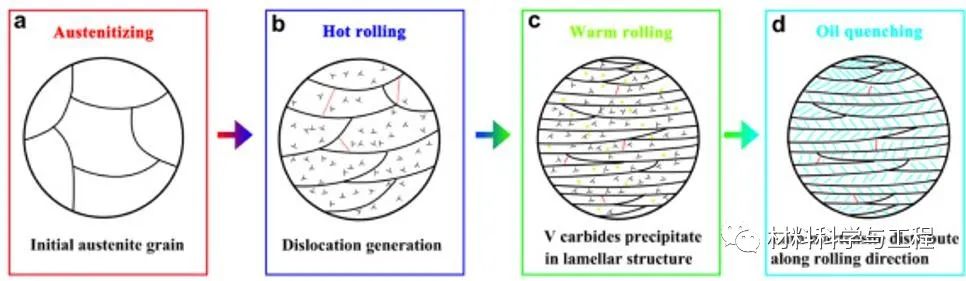

图4奥氏体化(a)、热轧(b)、温轧(c)和油淬(d)过程的组织演变示意图。红线代表亚晶粒和/或晶粒边界。

经过热轧和热轧后,初始的粗奥氏体晶粒明显转变为非均质层状组织。需要注意的是,在每次轧制过程后都有一个~ 5秒的松弛阶段,这促进了严重变形的奥氏体的静态恢复和再结晶,并导致超细晶粒。此外,在变形过程中,特别是在热轧过程中,会产生高密度位错和大量细小V碳化物。在随后的油淬过程中被纳米级马氏体板条继承。MR过程促进了板条马氏体边界和内部位错和V型碳化物的均匀分布,而不是主要由高温回火变形策略诱导的晶界和亚晶界。

综上所述,采用多级轧制工艺可获得YS为1.8 GPa, UTS为2.6 GPa, UE为12.6%的中C马氏体钢。超高强度与大塑性的完美结合,可与其他高强高塑性金属材料相媲美甚至超越。本研究揭示了位错强化对高YS的贡献。同时,高稳定奥氏体的持续TRIP效应和强烈的移动位错滑动导致了较大的变形问题。高密度位错和细V碳化物的协同作用提供了较高的连续加工硬化能力,从而获得了超高的UTS。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414