全文速览

中国科学院金属研究所沈阳材料科学国家研究中心张广平研究团队通过对具有不同微观组织的激光金属沉积成形TA19钛合金疲劳裂纹扩展的实验研究,结合疲劳裂纹扩展行为与α片层和柱状β晶界的交互作用以及柱状晶生长方向对内部α片层长轴取向影响的理论计算,提出了提高增材制造TA19钛合金疲劳裂纹扩展抗力的微观组织结构设计方案和打印成形策略。疲劳裂纹扩展抗力与打印工艺参数所主导的钛合金柱状晶生长方向间关系的发现为利用增材制造技术开发高疲劳裂纹扩展抗力钛合金提供了新思路。相关工作以“Toward developing Ti alloys with high fatigue crack growth resistance by additive manufacturing”发表在Journal of Materials Science & Technology (132 (2022) 166–178)上。中国科学院金属研究所博士研究生王芳为第一作者,张广平研究员为通讯作者。

研究背景

近年来,增材制造技术因其无需模具和大量机械加工,可以有效地减小交付周期和材料浪费,而成为航空航天工业中大型复杂钛合金构件十分受欢迎的一种制备方法。由于激光增材制造过程中激光与粉末交互作用时间极短,产生很高的温度梯度和很快的冷却速度,因此,有别于传统铸锻造钛合金常见的双态组织,激光增材制造钛合金会形成具有外延生长柱状晶以及内部马氏体的微观组织。激光增材制造钛合金独特的柱状β晶粒以及热处理后的片层组织会具有比传统铸锻造双态组织更曲折的疲劳裂纹扩展路径,因此有利于合金疲劳裂纹扩展抗力的提高。有研究发现,疲劳裂纹扩展路径的曲折度不仅与α板条和裂纹面的夹角大小有关,还与柱状β晶界处发生裂纹偏折有关。但控制α板条与裂纹面间的夹角及柱状β晶界处裂纹偏折角度大小的因素是什么,其是否与激光增材制造工艺参数相关成为有待进一步深入研究的关键问题。基于此,本工作以激光金属沉积成形TA19钛合金为研究对象,重点开展了具有不同微观组织的TA19钛合金的三点弯曲疲劳裂纹扩展实验研究,揭示了激光金属沉积成形TA19钛合金中对疲劳裂纹扩展抗力有显著影响的片层α相长轴取向以及柱状β晶界处疲劳裂纹偏折角度大小的主要控制因素,并为提高增材制造钛合金疲劳裂纹扩展抗力的微观组织结构设计和打印成形策略的优化提供了理论依据。

本文亮点

(1) 激光增材制造钛合金柱状β晶粒生长方向是控制其内部片层α相与外加应力方向间夹角以及柱状β晶界处疲劳裂纹偏折角度大小的主要因素;

(2) 提出了提高增材制造钛合金疲劳裂纹扩展抗力的微观组织结构设计及打印成形策略的优化方案。

图文解析

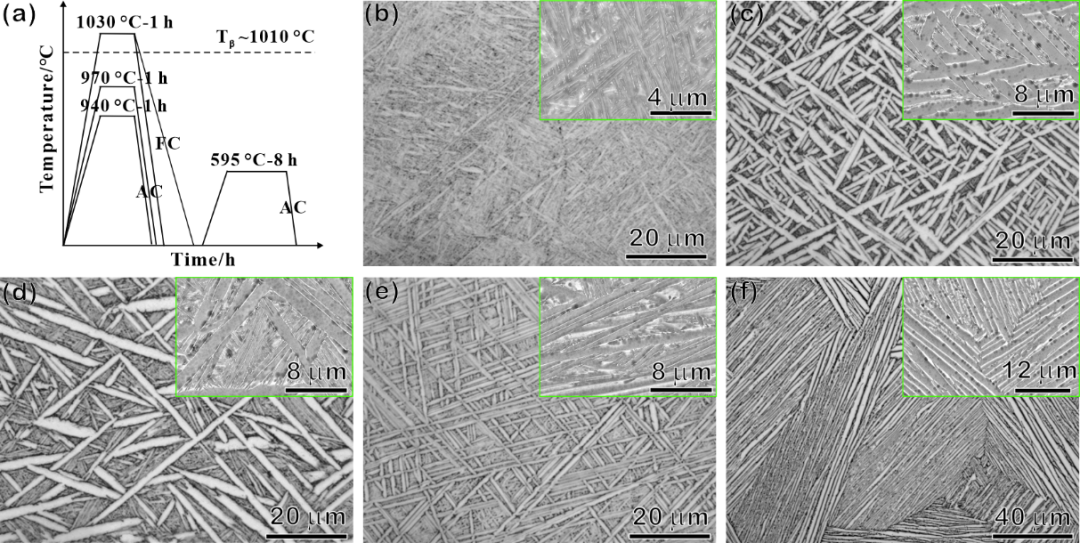

图1 (a) 热处理示意图、(b) 制备态、(c) 940 ℃固溶+空冷+时效(940SAA)、(d) 970SAA、(e)1030SAA和(f)1030 ℃固溶+炉冷+时效(1030SFA)样品的OM和SEM显微组织照片。

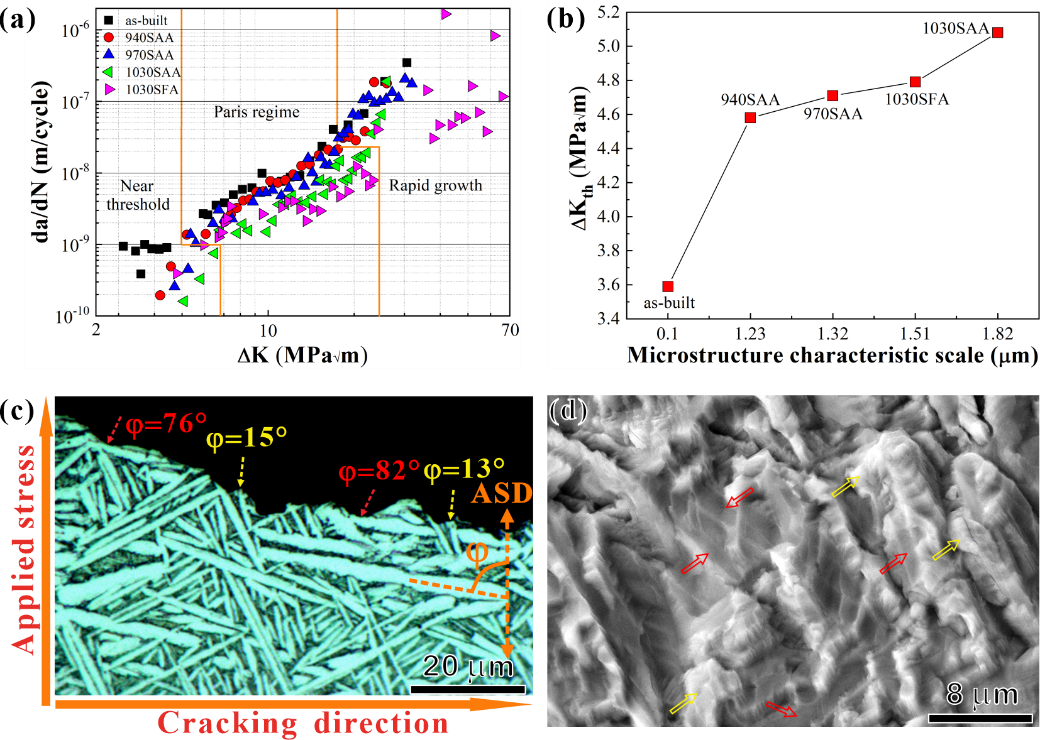

作者通过四种热处理制度(图1(a))将激光金属沉积成形TA19钛合金制备态马氏体组织调整为双片层组织,网篮组织和片层集束组织(图1(b)-(f)),并对不同微观组织样品进行三点弯曲疲劳裂纹扩展实验,获得图2(a)和(b)所示的疲劳裂纹扩展速率曲线和疲劳裂纹扩展门槛值。结果表明,在近门槛区,疲劳裂纹扩展门槛值与微观组织特征尺寸(片层α相或片层集束的宽度)成正相关(图2(b))。进一步研究发现,片层α相长轴与外加应力方向(ASD)间夹角(φ)影响近门槛区疲劳裂纹扩展路径曲折度。当φ角处于75°~90°范围时,疲劳裂纹易于沿着片层α相界面平直扩展,疲劳裂纹扩展抗力低;而当φ角处于0°~30°范围时,疲劳裂纹则需要跨过片层α相,疲劳裂纹扩展抗力高(图2(c)和(d));当φ角处于30°~75°范围时,疲劳裂纹会由跨过片层α相转变为沿着相界面扩展,但疲劳裂纹扩展时会发生偏折,进而增大疲劳裂纹扩展路径曲折度,提高裂纹扩展所需能量。

图2 (a) 疲劳裂纹扩展速率曲线,(b) 疲劳裂纹扩展门槛值与样品微观组织特征尺寸间关系,(c) 940SAA样品近门槛阶段疲劳裂纹扩展路径,(d) 940SAA样品断口上近门槛阶段疲劳裂纹扩展行为。

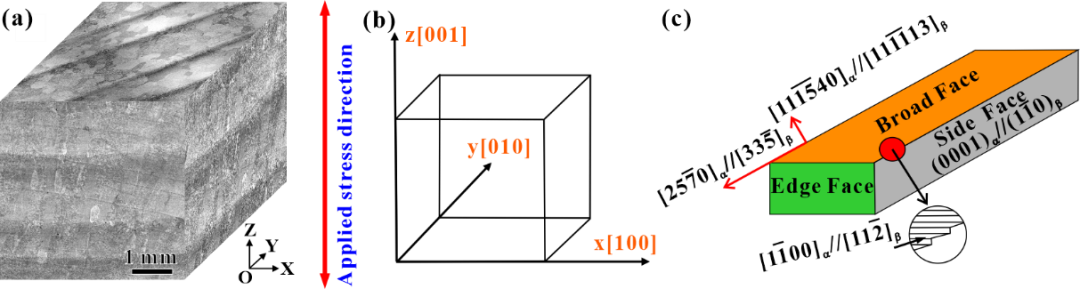

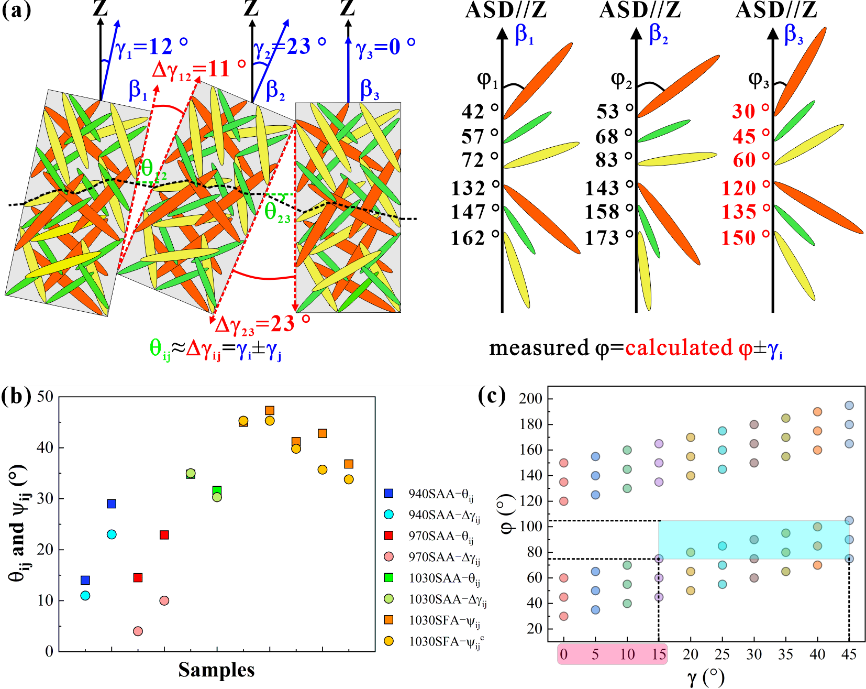

基于α与β相之间的Burgers取向关系({0001}α//{110}β,<110>α//<111>β)以及片层α相在三维空间的惯习生长方向(图3(a-c)),理论计算出当柱状β晶粒生长方向与增材制造构建方向(Z)平行时,柱状β晶粒内可能存在的12种α变体的φ角值为30°,45°,60°,120°,135°和150°。但在实际样品中,柱状β晶粒生长方向并不严格平行于Z方向,而是与其存在一个偏差角(γ)(图4(a)),进而导致柱状β晶粒内部片层α相的φ角与理论计算结果间也存在一个角度(γ),如图5(a)所示。因此,激光增材制造钛合金柱状β晶粒生长方向是控制其内部片层α相长轴取向的主要因素。

图3 (a) 增材制造系统坐标系(X-Y-Z)示意图,(b) β晶粒的晶体坐标系(x[100]-y[010]-z[001])示意图,(c) 片层α相的三维空间惯习生长方向示意图。

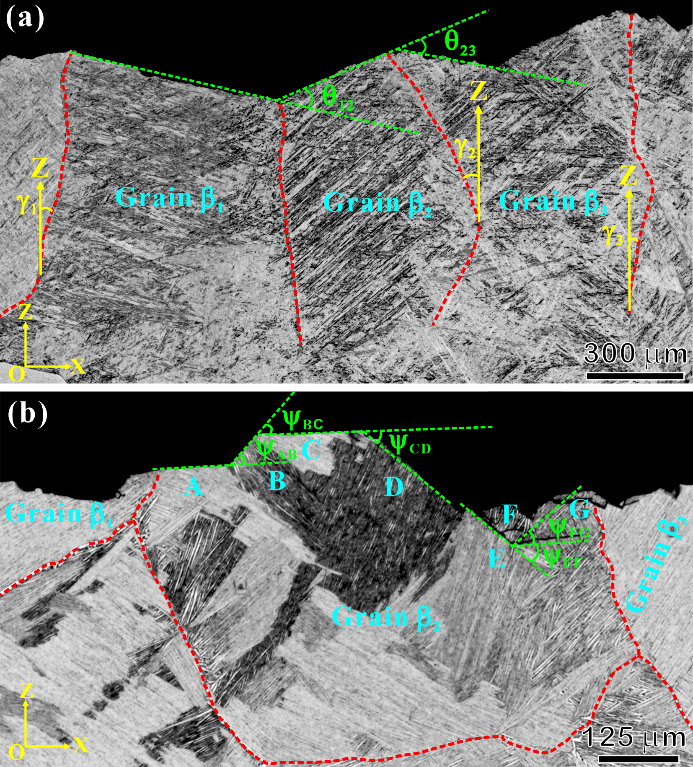

在疲劳裂纹扩展Paris区,疲劳裂纹在柱状β晶界或片层集束边界处发生明显偏折(图4(a)和(b)),且其偏折角(θij或ψij)大小与界面两侧柱状β晶粒生长方向间夹角Δγij)或相邻片层集束取向差的大小成正相关(图5(b)),即界面两侧柱状β晶粒生长方向间夹角越大,疲劳裂纹在柱状β晶界处偏折角度越大,进而增大疲劳裂纹扩展路径曲折度,提高裂纹扩展所需能量。因此,激光增材制造钛合金中相邻柱状β晶粒生长方向间夹角也是控制疲劳裂纹在柱状β晶界处偏折角度大小的主要因素。

图4 (a) 疲劳裂纹在柱状β晶界处偏折的OM显微组织照片,(b) 疲劳裂纹在片层集束边界处偏折的OM显微组织照片。

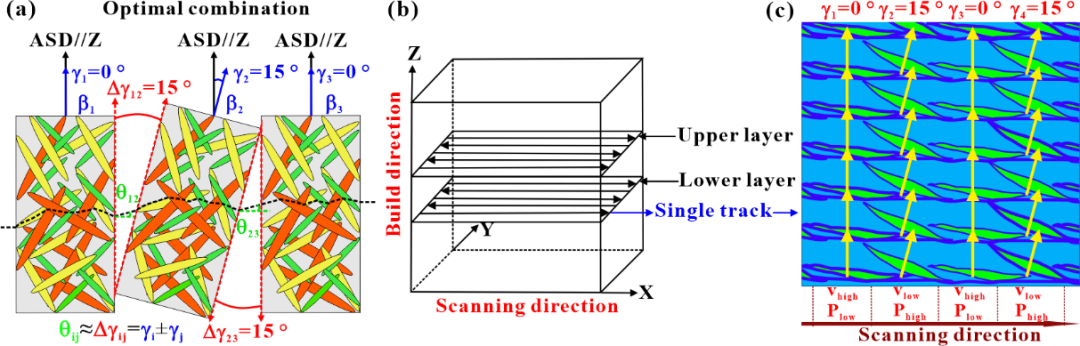

基于激光增材制造钛合金中柱状晶生长方向与其内部α片层的φ角间的定量关系(图5(c)),以及疲劳裂纹偏折角度大小与界面两侧柱状β晶粒生长方向间夹角的正相关关系,最终提出激光增材制造过程中,使合金中相邻柱状晶生长方向以γ=0°(β1)-15°(β2)-0°(β3)-15°(β4)交替组合的微观组织结构优化设计方案(图6(a))。这种微观组织结构不仅避免了其内部片层α相的φ角处于75°~90°范围,还使相邻柱状β晶粒生长方向间夹角尽可能最大化,进而增大疲劳裂纹扩展路径曲折度,提高增材制造钛合金的疲劳裂纹扩展抗力。最终通过总结激光增材制造工艺参数对柱状β晶粒生长方向影响的大量研究结果,结合本研究发现,提出了制备出具有优异疲劳裂纹扩展抗力钛合金的激光增材制造成形策略,即采用双向扫描策略,且层间单道扫描方向一致(图6(b)),但在激光单道扫描过程中实时改变激光功率和扫描速度,进而改变熔池曲率及相邻柱状晶生长方向(图6(c))。

图5 (a) 柱状晶生长方向对内部片层α相长轴取向的影响示意图,(b)疲劳裂纹在柱状β晶界处或片层集束边界处的偏折角度,(c) γ角与φ角间的关系。

图6 (a) 高疲劳裂纹扩展抗力钛合金的微观组织结构设计方案示意图,(b)激光金属沉积成形扫描策略、(c)扫描速度与激光功率参数设计方案示意图。

结论展望

本研究基于激光金属沉积成形TA19钛合金疲劳裂纹扩展行为与α片层和柱状β晶界的交互作用以及柱状晶生长方向对内部α片层长轴取向影响的实验研究与理论计算,揭示了柱状β晶粒生长方向是控制对疲劳裂纹扩展抗力有显著影响的片层α相长轴取向以及柱状β晶界处疲劳裂纹偏折角度大小的主要因素,提出了提高增材制造钛合金疲劳裂纹扩展抗力的微观组织结构设计的优化方案,并为利用增材制造技术开发高疲劳裂纹扩展抗力钛合金的打印成形策略提供了新思路。研究成果将有助于实现激光增材制造高疲劳裂纹扩展抗力钛合金微观组织结构的的原位调控,并为更高效地开发综合力学性能优异的增材制造钛合金提供设计依据。

致谢: 本工作得到国家自然科学基金项目(No. 52171128)和沈阳材料科学国家研究中心基础研究项目(No. L2019R18 )的支持。

课题组网站主页: http://www.imr.cas.cn/yjtd/gpzhang_team

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414