导读:Al-Zn-Mg-Cu合金易产生偏析和热裂纹,在挤压机吨位超过6000吨的情况下,难以制造出具有良好强度-塑性协同作用的大尺寸工件。本研究提出了一种解决这一挑战的新思路,即通过搅拌摩擦焊接(FSW)连接Al–Zn–Mg–Cu基复合材料的挤压型材,该复合材料由微量原位TiC-TiB纳米颗粒增强。Al–Zn–Mg–Cu基复合材料横向(TD)挤压成形的屈服强度(σ)为827 MPa,塑性应变(ε)为10.2%。沿横向FSW-ed接头的σ达847 MPa,ε维持在2.8%。研究发现,微量纳米颗粒能显著减弱复合材料铸锭的晶界偏析,有效地避免了热挤压和搅拌摩擦焊过程中可能发生的热裂。在挤压型材中,纳米颗粒促进了η′析出相的形核,促进了位错的繁殖,增加了2°~ 15°范围内的低角度晶界(LAGBs)和高角度晶界(HAGBs)的比例,从而提高了强度。同时,纳米颗粒增加了LAGBs的密度,促进了GP区域的析出,有利于保持复合材料挤出型材的高塑性。此外,纳米颗粒能有效抑制焊后热处理过程中熔核区(NZ)的异常晶粒生长,强化了FSW-ed接头。本研究阐述了多尺度组织演化机理,为实际制造中满足无限大尺寸要求并具有良好力学性能的Al-Zn-Mg-Cu工件提供了指导。

Al-Zn-Mg-Cu合金作为一种高强度变形铝合金,常用于航空领域和高速轨道交通领域制造大型结构构件,对强度-塑性协同有很高的要求。传统的在大吨位挤压机上制备大尺寸Al-Zn-Mg-Cu合金的方法很难满足实际应用中对大尺寸Al-Zn-Mg-Cu精密结构件强度-塑性协同的高要求,因为这种方法容易在坯料与容器壁之间产生较大的外摩擦,导致金属流动不均匀,晶界偏析加剧。同时,应用大吨位挤出机能耗大、负荷大,既不经济又不环保。另外,虽然较高的挤压比一般可以使挤出型材获得较高的力学性能,但会使挤出型材的最终宽度变窄,难以满足工业对大尺寸工件的需求。近年来,低能耗、低污染的柔性近净摩擦搅拌焊(FSW)被认为是Al-Zn-Mg-Cu合金的一种有效连接方法,可以获得无气孔和合金元素燃烧损失的高质量接头。因此,通过搅拌摩擦焊连接较小尺寸的Al-Zn-Mg-Cu挤压型材,制备大尺寸Al-Zn-Mg-Cu工件是可行的。然而,在不同的工艺条件下,要实现FSW-ed Al-Zn-Mg-Cu合金的强度-塑性协同,需要满足以下条件:(a)在初始铸造阶段,有效抑制偏析,避免后续热挤压和搅拌摩擦焊过程中的热裂;(b)在热挤压过程中,应控制好再结晶行为,从而很好地修正挤压型材的晶粒尺寸分布,调节位错密度和晶界取向梯度;(c)搅拌摩擦焊过程中,应有效抑制焊后热处理(PWHT)过程中搅拌摩擦焊接头熔核区(NZ)发生的二次再结晶导致的异常晶粒生长,以保证搅拌摩擦焊组装试样具有足够好的力学性能。因此,需要制定同时满足这些条件的有效策略。

相关研究积极提出了处理Al-Zn-Mg-Cu合金偏析的解决策略。研究发现,喷雾成形在独特的高冷却速率下,可以通过提高合金元素的溶解度,有效地减弱偏析,但原料的浪费和效率低下是不可避免的。研究还发现,Sc的微合金化可以通过促进Al3Sc对非均相成核的促进作用来减弱晶界偏析。但是,Sc的加入会破坏其腐蚀性能,增加生产成本。这些缺点几乎使钪的喷雾成形和合金化工程应用陷入了瓶颈期。近年来,增强粒子越来越被认为是减弱Al-Zn-Mg-Cu合金晶界偏析的有效方法。Sokoluk等人认为,经1.7 vol% TiC纳米颗粒修饰后,AA 7075中的偏析变得更加精细和随机定向。此外,基于纳米粒子对偏析的减弱作用,发现含有增强粒子的Al-Zn-Mg-Cu合金往往表现出良好的强度-塑性协同作用。杨琦等发现,粉末冶金工艺制备的4 wt% TiB2纳米粒子增强Al - 6.8 Zn - 2.6 Mg - 2.4 Cu合金的极限抗拉强度(σUTS)达到726 MPa,塑性应变(εp)保持在9.1%。赵国强等人报道,1 wt% TiC纳米颗粒同时将热挤压Al - 6.30 Zn - 1.90 Mg - 1.92 Cu合金的σUTS和εp分别提高到634 MPa和14.9%。遗憾的是,在他们的研究中并没有明确强化粒子对偏析的作用机理。此外,由于增强粒子在控制不同加工状态微观组织演变方面的多功能性优势,它们在Al-Zn-Mg-Cu合金再结晶行为和FSW-ed组织中的具体作用机制也有待进一步研究。

在颗粒增强铝合金的再结晶行为方面,针对颗粒刺激形核和齐纳钉扎对再结晶的影响进行了广泛的研究。刘杰等人发现,在7050 Al合金中加入8 wt% TiB2可以强化晶粒在变形过程中的内部破碎,有利于形成均匀细小的再结晶组织。耿瑞等发现0.5 wt%纳米tic对6061铝合金铸态组织细化效果显著,提高了晶界密度,提供了更多的再结晶核,促进了再结晶过程。事实上,补强颗粒操纵再结晶的复杂性从根本上取决于:(a)补强颗粒对晶界运动的影响;(b)强化粒子与位错之间的相互作用。然而,目前对强化粒子调谐再结晶的研究主要集中在定性研究上。因此,定量表征颗粒增强Al-Zn-Mg-Cu合金的再结晶微观组织,包括储能、位错演化和晶界演化等,对于加深对颗粒增强操作下的再结晶机制的理解至关重要。

此外,据了解,PWHT过程中NZ中异常的晶粒生长不利于FSW-ed接头的力学性能。以往认为,在较高的热输入下,PWHT过程中对异常组织粗化的阻力相对较高,即在较高的刀具转速和较低的刀具转速下进行搅拌摩擦焊。然而,高热输入的搅拌摩擦焊容易导致Al-Zn-Mg-Cu合金的热裂。有趣的是,一些研究报道了在异常晶粒生长过程中强化颗粒对晶界的有效钉住效应。刘杰等发现Al3(Sc, Zr)颗粒在搅拌摩擦加工的7055铝合金中显著抑制了异常晶粒生长,获得了高比例高取向角的细晶粒和合理的力学性能。因此,人们越来越认识到,与调节热输入相比,应用强化颗粒抑制异常晶粒生长似乎是一种更灵活和可控的方法。

因此,增强颗粒在弱化偏析、优化再结晶和抑制异常晶粒生长方面具有很大的潜力。然而,如果期望通过Al-Zn-Mg-Cu合金中的增强粒子同时解决这三个问题,由于多种因素的交叉,难度增加了。在这方面,选择合适的Al-Zn-Mg-Cu合金增强粒子是一个挑战。选择的补强颗粒既要同时克服这三个问题,又要在适当的添加量中发挥作用,避免颗粒团聚引起复合材料力学性能的退化。此前,本研究团队发现,只需少量添加TiC-TiB2纳米颗粒(0.1 wt%),就可以有效地将2014Al的再结晶分数从29.1%提高到46.0%,并在保持较大塑性的情况下,使屈服强度(σY)和σUTS分别提高25.2%和18.9%。然而,微量TiC-TiB2纳米颗粒在Al-Zn-Mg-Cu合金中同时解决上述三个问题的潜力尚不可知。因此,在FSW-ed Al-Zn-Mg-Cu合金尚未解决的科学问题和实际应用的基础上开展进一步的研究具有重要意义。

伊迪斯科文大学张来昌教授和吉林大学杨宏宇等人团队对此进行了研究,提出了一个新的视角,以制备Al-Zn-Mg-Cu合金,具有良好的强度-塑性协同作用和无限广泛的尺寸,以实际制造所需的复合材料,通过搅拌摩擦焊连接更小尺寸的挤压型材由微量原位TiC-TiB2纳米颗粒增强复合材料。研究了原位微量TiC-TiB2纳米颗粒在晶界偏析、再结晶和异常晶粒生长过程中的操纵机制,揭示了Al-Zn-Mg-Cu合金在不同加工工艺下的多级微观组织优化和强化机制。

相关研究成果以题为“Exploring the potential of FSW-ed Al–Zn–Mg–Cu-based composite reinforced by trace in-situ nanoparticles in manufacturing workpiece with Customizable size and high mechanical performances”发表在期刊Composites Part B: Engineering上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S1359836822007983

图1 (a)原位反应产物的扫描电镜图像和x射线衍射图;(b)场发射扫描电镜TiB2和TiC颗粒的形貌和生成的纳米颗粒的尺寸统计。

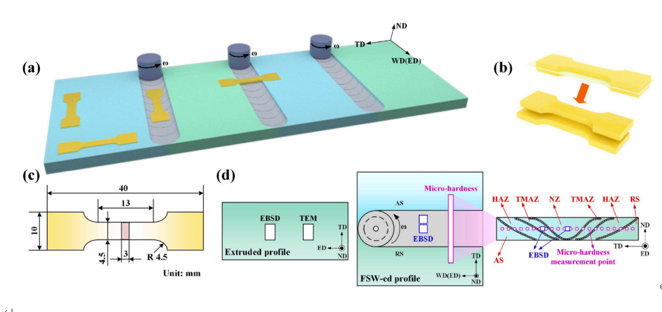

图2 (a)挤压型材和搅拌摩擦焊组合试样力学性能的采样方法,(b)拉伸试样法向切片法,(c)拉伸试样的精确尺寸,(d)表征微观组织和显微硬度的采样方法。ED、TD、ND、WD分别为挤压方向、横向方向、法向和焊接方向。RS、AS、TMAZ、HAZ和NZ分别表示FSW-ed接头的后退侧、前进侧、热-机械影响区、热影响区和熔核区

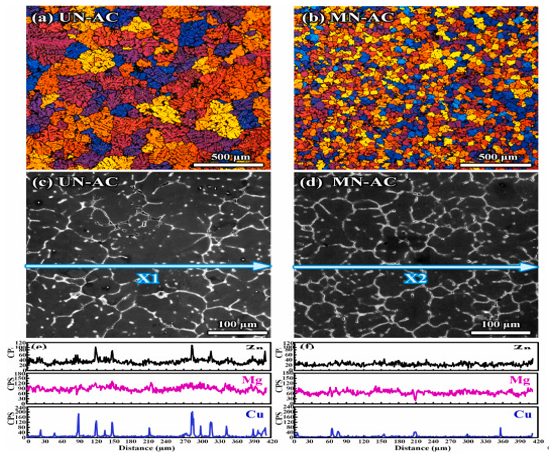

图3 (a-b) UN-AC和MN-AC的OM和(c-d) SEM显微图,(e-f) UN-AC和MN-AC中Zn、Mg、Cu元素的EDS线扫描结果。UN-AC和MN-AC分别为未添加TiC-TiB2和添加TiC-TiB2的铸态样品。

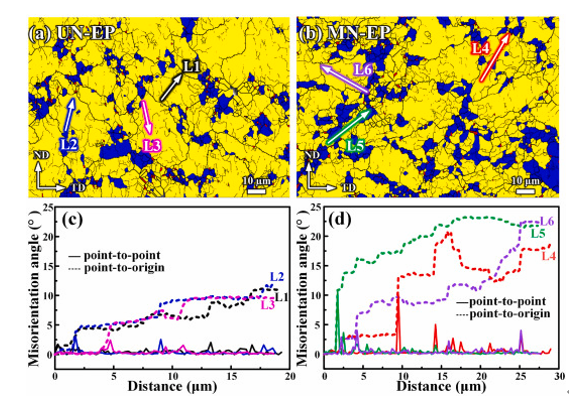

图4 (a - b) ND-TD剖面UN-EP和MN-EP的再结晶图,(c-d) UN-EP的1-3行(L1-L3)和MN-EP的4-6行(L4-L6)对应的方向错角分布图(a)。UN-EP和MN-EP分别为未添加TiC-TiB2和添加TiC-TiB2的挤压试样。

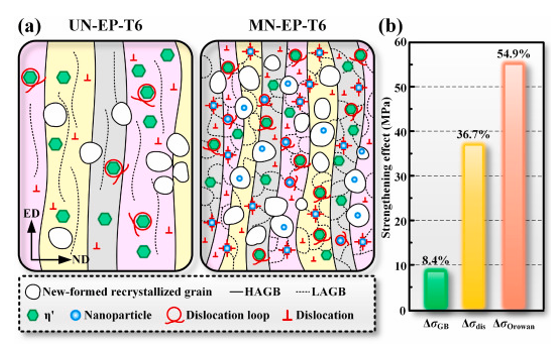

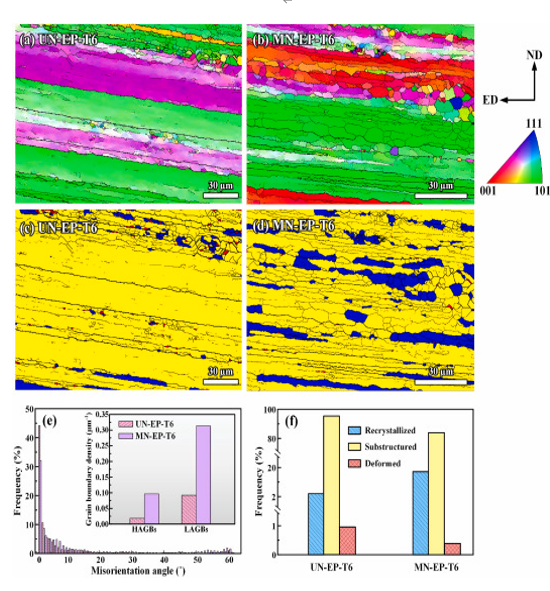

图5 (a-b) UN-EP-T6和MN-EP-T6在ED-ND剖面的EBSD反极图,(c-d) UN-EP-T6和MN-EP-T6在ED-ND剖面的再结晶图,(e) UN-EP-T6和MN-EP-T6的取向角和晶界密度分布,(f) UN-EP-T6和MN-EP-T6的再结晶部分。UN-EP-T6和MN-EP-T6分别为未添加TiC-TiB2和添加TiC-TiB2的挤压型材T6处理样品。

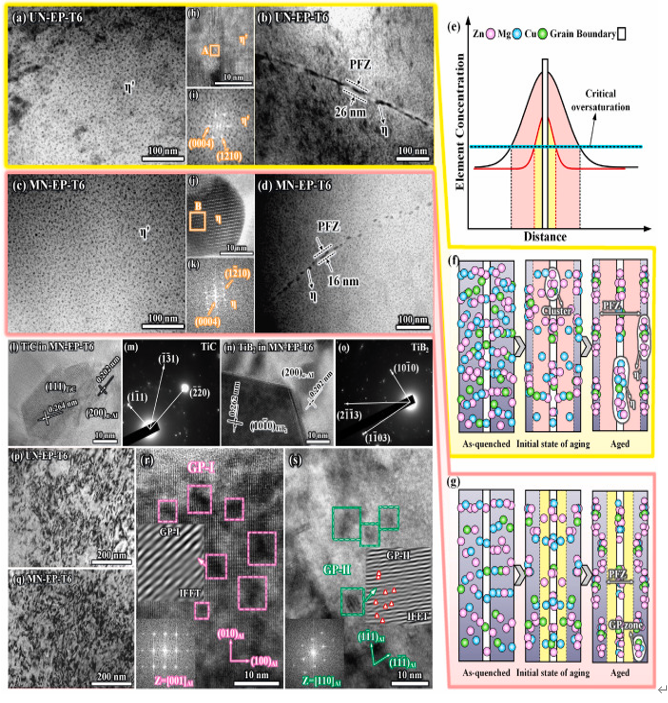

图6 TEM图像显示(a-b) UN-EP-T6和(c-d) MN-EP-T6中的沉淀和PFZ。(e-g)过饱和与时效析出的关系及微量纳米颗粒作用下PFZ变窄的机理图。(h) η′相的HRTEM。(i) (h)“A”区快速傅里叶变换(FFT)图像。(j) η相HRTEM。(k) (j)中“B”区FFT图像。(l) MN-EP-T6中TiC区HRTEM图像。(m) TiC对应的选区电子衍射(SAED)图。(n) MN-EP-T6中TiB2的HRTEM图像。(o) TiB2对应的SAED模式。UN-EP-T6和MN-EP-T6中的(p-q)位错。(r-s) MN-EP-T6中的GP区。PFZ为无沉淀区。GP区是吉尼尔-普雷斯顿区。

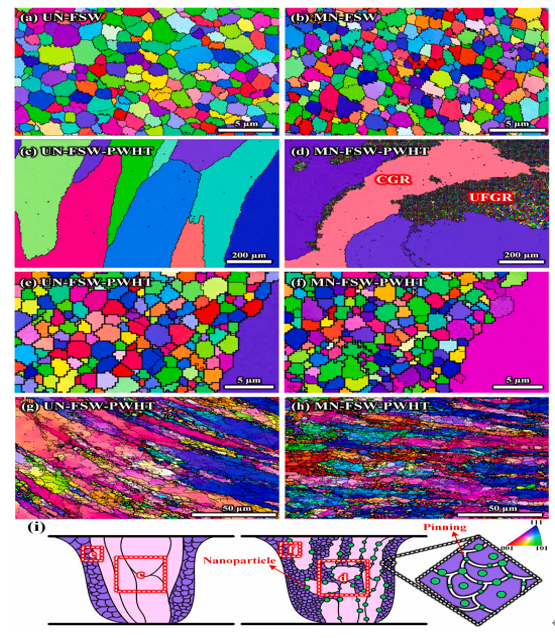

图7 (a-b) UN-FSW和MN-FSW和(c-f) UN-FSW- pwht和MN-FSW- pwht在新西兰的EBSD逆极图。(g) UN-FSW-PWHT和(h) MN-FSW-PWHT中靠近推进侧热力学影响区EBSD逆极图。(i) T6处理后FSW-ed组织演变机理。(d)中的CGR和UFGR分别为粗粒区和超细粒区。UN-FSW和MN-FSW分别是不含TiC-TiB2和含TiC-TiB2的FSW-ed节理样品。UN-FSW-PWHT和MN-FSW-PWHT分别是PWHT不加TiC-TiB2和加TiC-TiB2后FSW-ed关节的样本。PWHT代表焊后热处理。

图8 (a)纳米颗粒增强al - Zn - Mg - Cu基复合材料在不同加工条件下的拉伸工程应力-应变曲线;(b) UN-FSW和MN-FSW接头的显微硬度;(c)本研究MN-EP-T6和MN-FSW- pwht接头的强度-塑性协同效应与文献中各种制备工艺制备的接头的比较。σY和εp分别代表屈服强度和塑性应变。

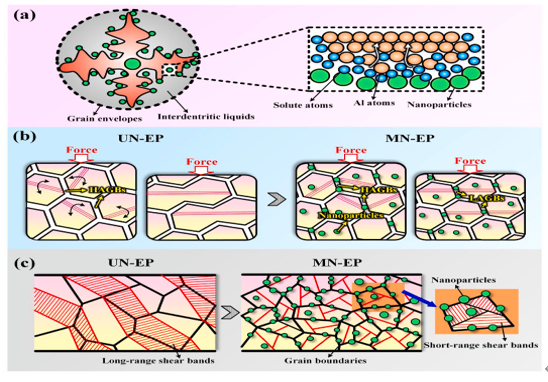

图9 UN-EP和MN-EP铸态组织细化和偏析弱化及(b-c)热挤压组织演化的机理。

图10 (a) MN-EP-T6的强化机理图,(b)不同强化机理的强化效果。

本研究提出了一种新的思路,通过搅拌摩擦焊接将Al-Zn-Mg-Cu基复合材料通过微量原位TiC-TiB2纳米颗粒增强的更小尺寸的挤压型材连接起来,制备出具有良好强度-塑性协同作用和实际制造所需的无限大尺寸的Al-Zn-Mg-Cu合金。系统地揭示了微观组织优化机制和强化机制。复合材料的晶界偏析程度明显减弱。微量纳米粒子对生长的抑制作用使凝固过程中液相流动更加顺畅,合金元素分布更加均匀。铸态组织的显著细化为合金元素提供了更多的聚集空间,晶界上的纳米颗粒层减弱了合金元素向晶界聚集的趋势。

微量TiC-TiB2纳米颗粒显著控制了再结晶的演化。较高的位错密度和较高的取向梯度增强了低角度晶界的静态再结晶能量,提高了最终的静态再结晶分数。在热挤压过程中,纳米颗粒固定了相邻两个取向相同的晶粒之间的低角度晶界,从而提高了低角度晶界的密度。纳米粒子周围的热应力使析出相的偏析减弱,增加了析出相的成核位点,使析出相的分布更加均匀,促进了相干的普雷斯顿区的析出。纳米粒子对晶界的钉住作用,显著抑制了焊后热处理熔核区晶粒的异常生长。加工后的熔核区中心由双峰晶粒组成。Al - Zn - Mg - Cu基复合材料横向挤压型材的屈服强度为827 MPa,塑性应变为10.2%。强度增强主要是晶界强化、位错强化和Orowan强化,分别占整体强化效果的8.4%、36.7%和54.9%。晶界偏析的减弱和“软”障碍(低角度晶界和普雷斯顿区)密度的增加有助于保持较大的塑性。同时,FSW-ed Al-Zn-Mg-Cu合金的接头在横向方向上获得了847 MPa的高屈服强度和足够的塑性,这是由于纳米粒子有效地保留了核核区的超细晶粒。本研究为Al-Zn-Mg-Cu合金在尺寸可无限扩展的情况下实现良好的强度-塑性协同提供了新的思路和指导。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 吉林大学, 复材顶刊, Al-Zn-Mg-Cu

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414