镁锂(Mg-Li)合金由于密度低,在航空航天和军事工业中得到了广泛的研究和应用。与其他具有六方晶格结构的镁合金不同,Mg-Li合金(特别是单β相合金)具有良好的塑性,可通过塑性加工来成形。虽然Mg-Li合金具有超轻、比强度高、可塑性强等重要性能,但在实际工程应用中,仍缺乏足够的抗拉强度和弹性模量。对常规合金元素Al、Zn和稀土元素Y、Er的强化作用进行了充分探讨。针对Mg-Li合金强度不足的问题,还报道了固溶处理和热挤压后处理方法。

然而,弹性模量的增强不能依赖于一般的金属强化方法,因为杨氏模量是微结构不敏感的,与化学键合的物理性质有关。虽然在合金中合成具有高弹性模量的金属间化合物或固溶体结构是可能的,但改进是有限的。轻合金普遍存在模量低的问题。目前提高合金弹性模量的方法是通过复合材料将高模量相引入基体中。研究人员通过原位或原位方法制备了SiC(或CNT,金刚石,Al2O3等)增强金属基复合材料,具有优异的力学性能。由于基体合金的高反应性导致的界面反应难以控制,在Mg-Li合金中很少进行类似的研究。理论上,化学稳定的陶瓷颗粒可以作为镁锂基复合材料的理想增强剂。在以往的研究中,用于增强Mg-Li基复合材料强度的增强剂包括Al2Y,B4C和Co2O3等弹性模量尚未得到充分研究的粒子。

此外,金属基复合材料的制备方法是至关重要的,它直接影响复合材料的微观结构(配筋分布)和性能。目前的研究更多地集中在粉末冶金的制备方法和门槛成本较高的渗透方法上,而不是在工业领域可行的搅拌铸造方法。在制备方法上,虽然粉末冶金制备的材料具有较好的微观组织可控性,但不可否认的是搅拌铸造是金属基复合材料中使用最多的方法,其成本低、工艺简单、规模大,是不可替代的。然而,不理想的铸造工艺可能导致严重的缺陷,如气孔、氧化夹杂和界面反应。此外,当颗粒体积分数较高时,由于陶瓷颗粒在熔体中的润湿性较差,微纳米级增强颗粒的比表面能较大,复合材料会发生大规模团聚,从而降低了力学性能。为了改善金属基复合材料的团聚问题,人们研究了包括PVD、电镀和化学方法在内的表面处理方法,以及热挤压和等通道角挤压(ECAP)等后处理方法,但这无疑会增加材料制备的复杂性。

考虑到Mg-10Li-3Al的低密度(1.49 g/cm3)和TiB2的高弹性模量(550 GPa),本研究选择Mg-10Li-3Al基合金与微米TiB2颗粒作为复合体系。Al在合金(LA103)中的加入保证了Mg-Li合金的强度。同时,作为一种典型的单相体心立方(bcc) Mg-Li合金,可以排除其他元素的干扰,更好地研究与TiB2粒子的界面相互作用。将TiB2颗粒以冷压预制块的形式添加到搅拌熔体中,由复合粉末(将TiB2颗粒与Mg颗粒或Al颗粒混合,然后进行球磨)组成。提高了8 wt.% TiB2 /LA103基复合材料的强度和弹性模量,研究了复合材料的力学性能和微观结构,所研制的材料具有比模量和塑性性能的平衡。

上海交通大学刘文才教授团队等人将相关研究成果以题为“Strength and elastic modulus enhancement in Mg-Li-Al matrix composites reinforced by ex situ TiB2 particles via stir casting”发表在期刊Journal of Magnesium and Alloys上。

链接:https://doi.org/10.1016/j.jma.2022.09.020

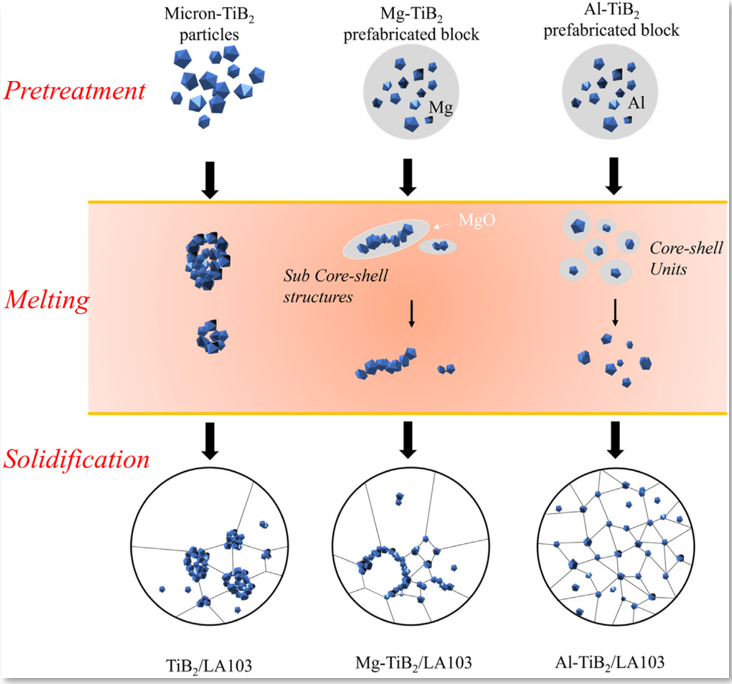

图 1

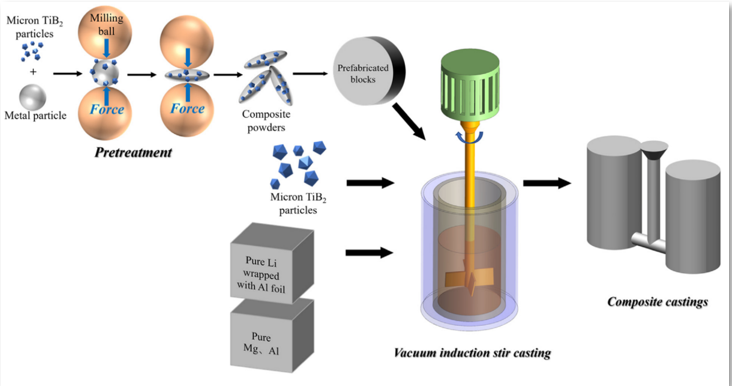

TiB2 /LA103复合材料的制备工艺示意图

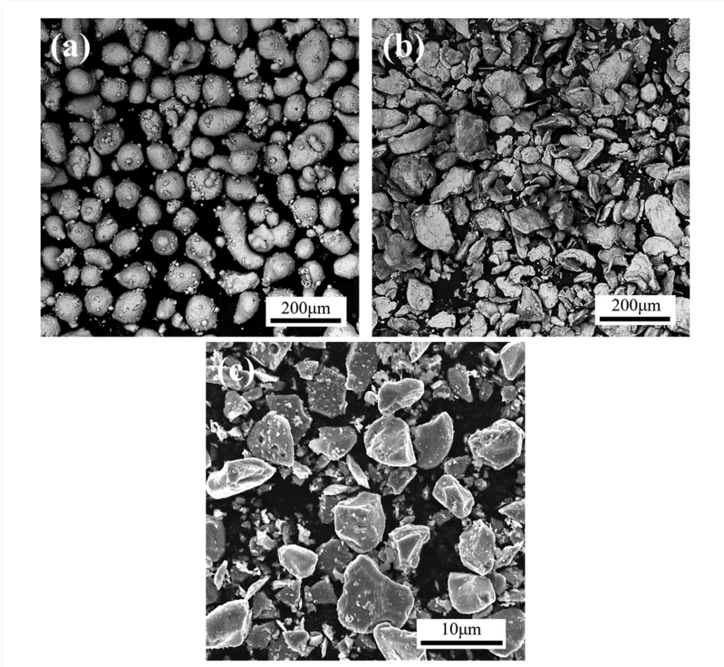

Mg和Al颗粒的尺寸均匀性基本一致,而TiB2颗粒呈不规则块状,TiB2颗粒尺寸不均匀,但均小于10 μm。这些TiB2颗粒是用高温自传播法合成的,是目前工业上使用最多的颗粒尺寸。物理气相沉积(PVD)制备的纳米级TiB2颗粒对复合材料的塑性影响较小,但成本过高,难以适应工业复合材料坯料的生产。不仅如此,利用纳米颗粒进行复合材料制备,由于纳米尺度带来的高表面能,也不可避免地会遇到与微米颗粒相比严重的团聚问题,特别是在液相法制备过程中难以控制。

图 2

原颗粒的SEM图像:(a) Mg颗粒;(b)铝粒子;(c)微米级TiB2颗粒

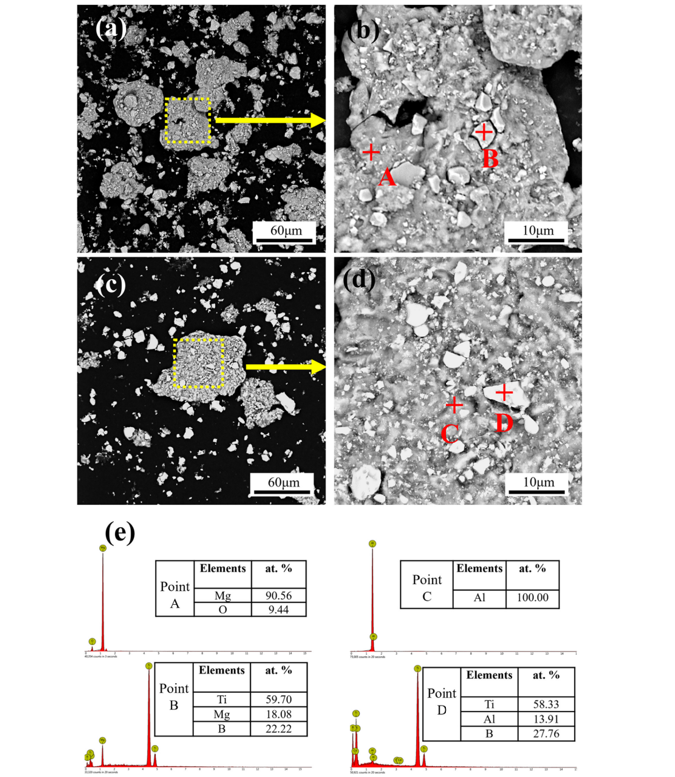

图 3

Mg-TiB2和Al-TiB2复合粉末的SEM-BSE图像和EDS分析:(a)Mg-TiB2;(b)Mg-TiB2的高倍率图像;(c)Al-TiB2;(d)Al-TiB2的高倍率图像;(e)EDS分析结果

图 4

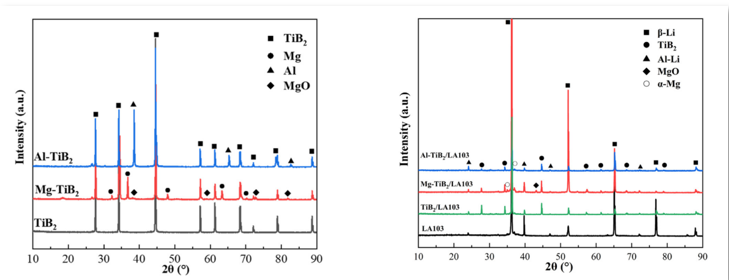

复合粉体和TiB2颗粒的XRD谱图(前)和铸态LA103合金和TiB2 /LA103复合材料的XRD图谱(后)

图 5

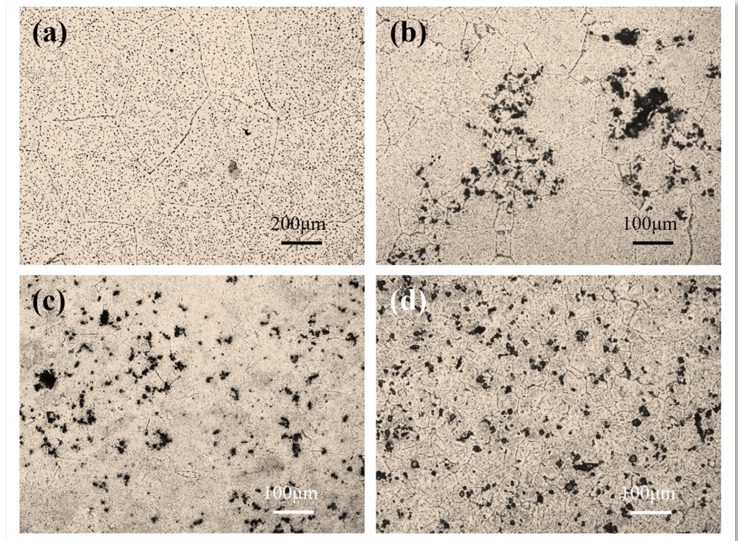

不同预处理工艺制备的铸态LA103合金和TiB2 /LA103复合材料的光学组织;(a)LA103;(b);TiB2 /LA103(未预处理);(c)Mg-TiB2 /LA103;(d)Al-TiB2/LA103

图6

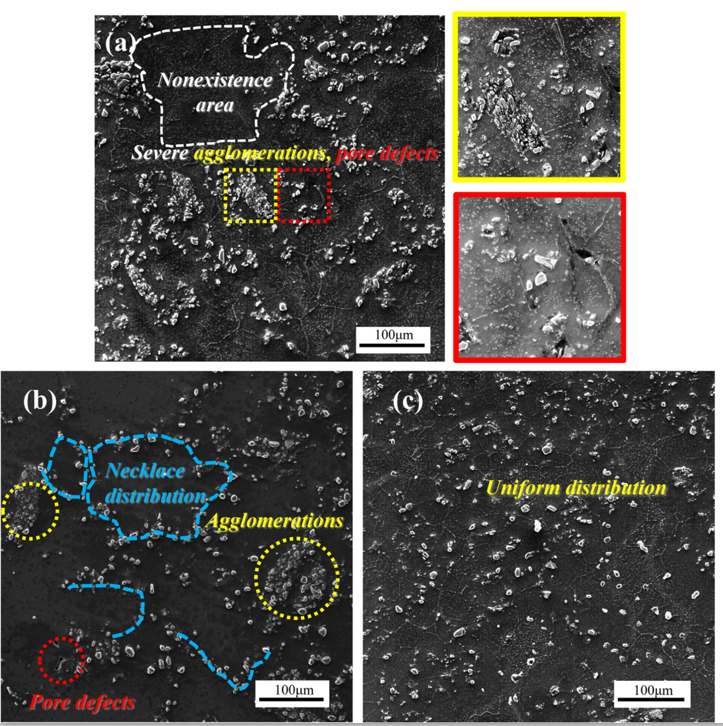

不同预处理工艺制备的铸态TiB2/LA103复合材料的SEM显微图:(a)TiB2/LA103(带有放大的BSE图像);(b)Mg-TiB2/LA103;(c)Al-TiB2/LA103

图 7

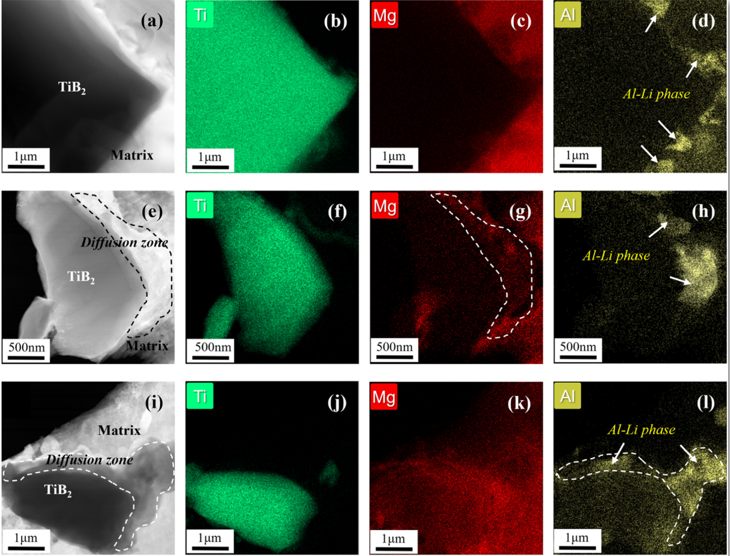

不同预处理工艺铸态复合材料基体与TiB2颗粒界面的DF-STEM图像和EDS分析:(a-d)TiB2 /LA103;(e-h)Mg-TiB2 /LA103;(i-l)Al-TiB2 /LA103

图 8

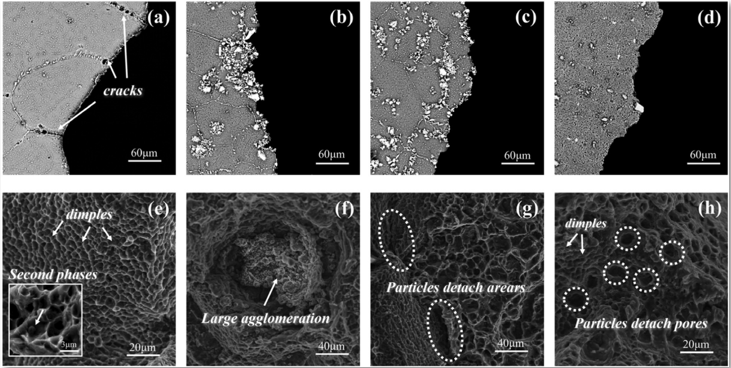

不同预处理工艺制备的铸态LA103合金及复合材料拉伸断口形貌及断口侧视图的SEM图像:(a)(e)LA103;(b)(f)TiB2/LA103;(c)(g)Mg-TiB2/LA103;(d)(h)Al-TiB2/LA103

图 9

不同预处理工艺铸态LA103 TiB 2 /LA103复合材料颗粒分散示意图

综上所述本研究开发了Mg-10Li-3Al (LA103)基体纳米TiB2颗粒增强复合材料,采用搅拌铸造方法对复合材料进行预处理,详细研究了复合材料的组织和力学性能。可以得出以下结论:

1.采用球磨复合粉体和冷压预制块体预处理,获得了颗粒分散良好的复合材料。较好的分散性是由于熔体中Al-TiB2核壳单元的形成,提高了熔体的润湿性。

2.TiB2的加入使铸态LA103合金的晶粒细化率达到93.6% (Al-TiB2 /LA103)。凝固过程中TiB2的非均相成核和晶粒生长限制是晶粒细化的主要原因。

3.Al-TiB2 /LA103复合材料的抗拉强度和屈服强度分别为189.6 MPa和168.9 MPa,分别比铸态LA103提高了33.8%和34.8%,同时保持了可接受的塑性(8.4%)。较强的晶粒细化效应是提高强度的主要原因。

4.TiB2团聚是导致复合材料拉伸试验失效的主要因素。Al-TiB2 /LA103复合材料由于颗粒的弥散分布,在一定程度上保持了塑性,而Mg-TiB2 /LA103复合材料由于沿晶界的项链状分布,脆性倾向更强。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8203

腐蚀与“海上丝绸之路”

点击数:6526