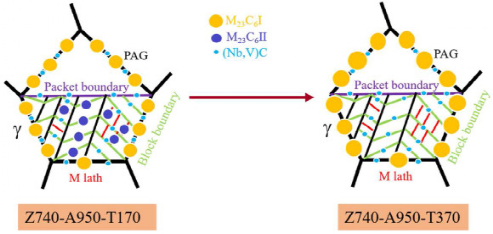

导读:本文中研究人员研制了一种新型的汽车用2000HS热冲压钢。与传统的1500HS热冲压钢相比,它表现出了良好的强度和塑性结合性能,在热冲压过程中氧化层厚度显著降低Z740-A950-T170合金的显微组织由板条马氏体、较大的M23C6析出相、较小的(Nb, V)C析出相和残余奥氏体(4 ~ 6vol.%)组成。Z740-A950-T170试样综合力学性能最佳,抗拉强度为2160 MPa,屈服强度达1318 MPa,总伸长率达12%。Mo元素的加入抑制了析出产物的粗化和拉长。较大的M23C6析出相(101.2 μm)和较小的(Nb, V)C析出相(17.5 μm)起到了钉住位错的作用,提高了屈服强度。在室温下(4~6 vol.%)保存残余奥氏体,通过相变诱导塑性(TRIP)效应提高了强度,保持了总伸长率。950℃热成形5 min后,该钢的氧化层厚度(12.4 μm)比1500HS钢(23.6 μm)薄。氧化率的显著降低是由于设计钢中Cr和Si含量较高,在氧化层底部形成致密的Cr和Si,提高了钢的抗氧化性能。

在节能、环保、高安全、长寿命的要求日益严格的情况下,开发出超高强度的钢材以满足发展轻量化汽车和提高安全性的要求已刻不容缓。先进的高强度钢(AHSS)在汽车工业的应用显著减轻了重量,从而提高了燃油经济性,而不牺牲安全性。目前,在AHSS中,热冲压钢的极限抗拉强度(UTS)分别达到了2 GPa、1.5 GPa (22MnB5)和1.7 GPa (30MnB5)。2GPa (38MnB5)热冲压钢已广泛应用于现代汽车零部件,并已实现工业化。在890 ~ 950 °C热冲压后,组织由完全马氏体组成。尽管UST较高,但热冲压钢的延展性一般较低,总伸长率低于8%,在没有使用铝硅涂层保护的情况下,热冲压过程中会发生严重的氧化。为了改善表面质量和提高抗氧化性能,设计了一种高铬硅合金成分体系来控制氧化层的厚度。

我们的目标是获得超细粒马氏体,同时保证超高的强度和良好的伸长率。近年来,大量学者更加关注冷轧热冲压钢,对淬火配分(Q-P)过程与调质(Q-T)过程的耦合进行了多项相关研究,从而提高了高强度钢的性能。前人研究发现。优异的整体性能是由于TRIP效应发挥了残余奥氏体的作用。因此,在QT和QP工艺控制下,开发的轻量化、微合金化超高强度冷轧热压钢(>2000 MPa)比传统的1500HS钢具有更高的强度和更好的延性。然而,当前人们对热轧钢和热冲压钢的性能研究还是不够深入。

北京科技大学现代交通先进金属材料与加工技术北京实验室赵征志教授团队设计了一种新型Cr-Si合金超高强度热轧冲压钢,去掉了 B、Ti等化学成分,加入Cr,提高了热轧钢的表面质量,保证了淬透性。热轧板材在740℃退火4小时。退火后的板材有利于最终热冲压前的切割和预冷成型。不同回火工艺,特别是170°C保温20分钟后,超高强度钢的总伸长率有较大提高。研究了高强度的新型热轧热冲压钢(UTS>2150 MPa,总伸长率较好(12%),抗氧化性能优异(氧化厚度为12.4μm)。这为新型热冲压钢的开发提供了动力。相关研究成果以题为A novel hot stamping steel with superior mechanical properties and antioxidant properties发表在Journal of Materials Research and Technology上。

链接:https://doi.org/10.1016/j.jmrt.2022.10.017

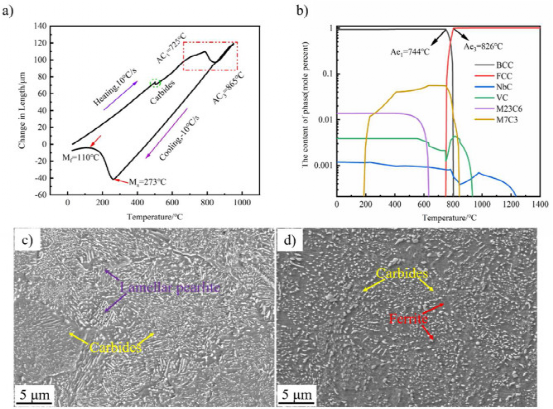

图1 压轧热冲压钢的显微组织。(a)膨胀曲线加热和冷却;(b)不同温度下的平衡相分数;(c)热轧过程的扫描电镜图像;(d)退火热冲压钢的扫描电镜图像

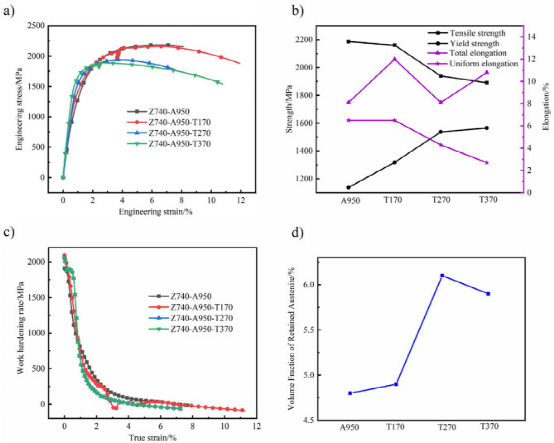

图2 拉伸性能对热冲压和回火工艺的影响。(b)极限拉伸强度(UTS)、屈服强度(YS)和总伸长率(TEL)对回火过程的影响;(c)回火后的加工硬化速率;(d)未回火/回火钢中的RA组分

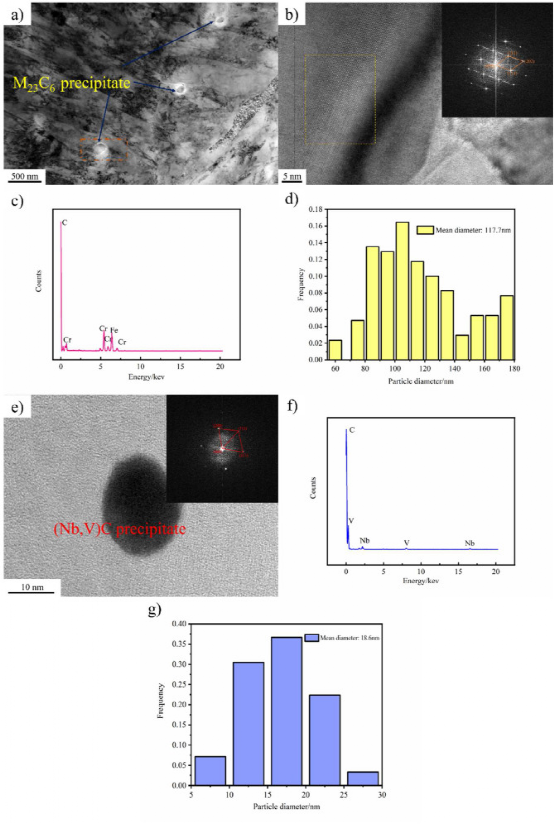

当回火温度为170°C时,板条混合了马氏体微观结构,保留了奥氏体,大颗粒M23C6在热轧热冲压钢中观察到(Nb,V)C沉淀的小颗粒。2000HS热轧热冲压钢表现出最佳的机械性能,屈服强度为1318 MPa,抗拉强度为2160 MPa,伸长率为12%。它明显高于商用22MnB5钢。

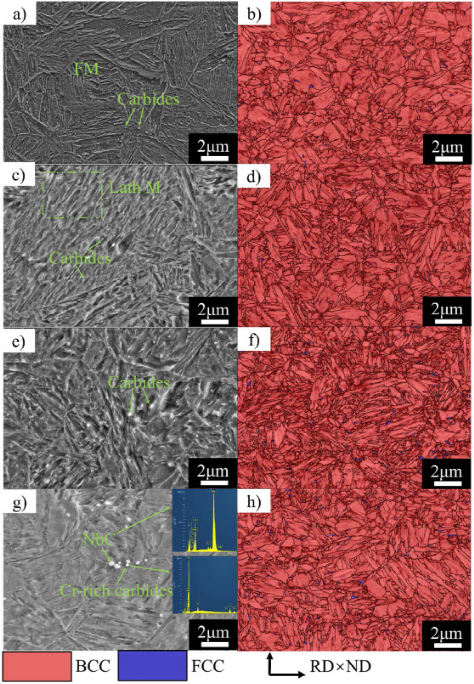

图3 不同回火工艺后试样的显微组织。(a, c, e, g) SEM图像;(b, d, f, h) EBSD波段对比图像的相位分布,沿RD方向检查。(a, b) Z740-A950, (c, d) Z740-A950- t170, (e, f) Z740-A950- t270, (g, h) Z740-A950- t370。砖红色代表BCC相,浅蓝色代表FCC相

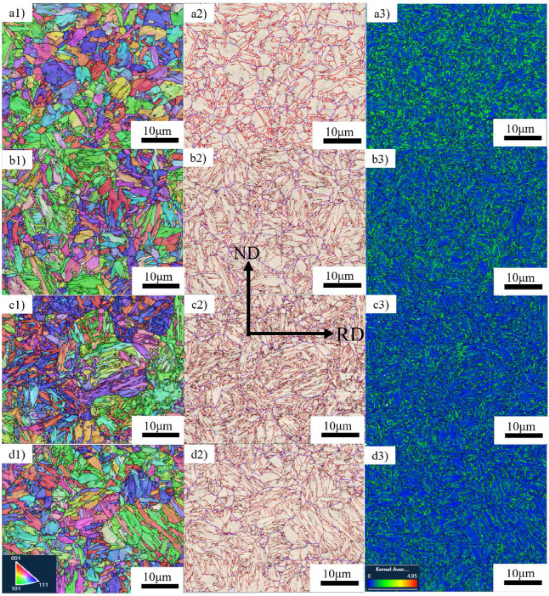

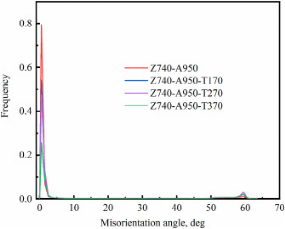

图4 典型处理工艺的EBSD组织(a-d)为Z740-A950、Z740-A950- t170、Z740-A950- t270、Z740-A950- t370)。(a1)-(d1)为EBSD反极图图像。(a2)-(d2)为晶界(浅色线0 ~ 15°为低角度晶界,紫色线15 ~ 50°为先验奥氏体晶界,红色线50 ~ 180°为高角度晶界);(a3)-(d3)的KAM图像。(RD为滚动方向,ND为法线方向)

随着回火温度的升高,马氏体板条宽度显著增加,板条束部分合并,但其板条宽度小于1μm,呈现超细晶粒结构。M23C6的大颗粒连续生长和粗化(101.2μm)和(Nb,V)C沉淀的小颗粒(17.5 μm)。然而,他们钉住错位,并发挥了析出强化的重要作用。

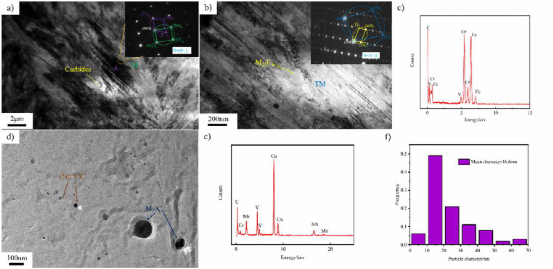

图5 Z740-A950样品TEM图像。a)研究钢中的马氏体和奥氏体,b) M23C6碳化物的形貌和SAED模式(图5a的放大视图),c)M23C6碳化物的TEM-EDS元素分析,d)(Nb,V)C和M23C6在萃取复制试验中的元素分析,e)(Nb,V)C析出相的能谱,f)(Nb,V)C析出相的平均直径

图6 Z740-A950-T170样品的TEM图像。a)研究钢的马氏体亚增益和奥氏体,b)马氏体孪晶和SAED模式,c) M23C6碳化物的形貌和SAED模式,d) EDS1的TEM-EDS分析,e) EDS2的TEM-EDS分析,f) M23C6析出相的平均直径,g)(Nb,V) c析出相的TEM-EDS分析,h)(Nb,V) c析出相的TEM-EDS分析,i)(Nb,V) c析出相的平均直径

在变形过程中,残余的奥氏体被大大转化为马氏体,M23C6碳化物,提高了总伸长率。更重要的是,无论任何淬火样品或回火样品,经过测试的钢都保持了良好的伸长率。这主要是由于存在4?6体积%的保留奥氏体和M23C6碳化物。

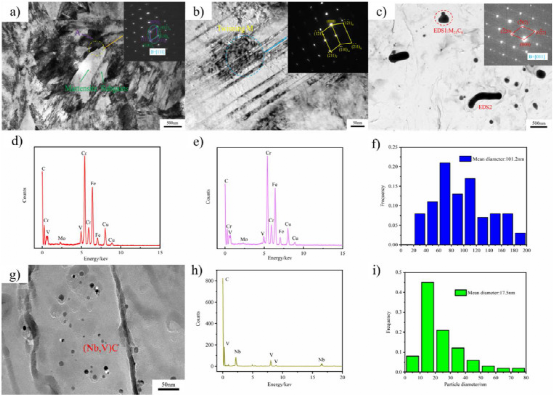

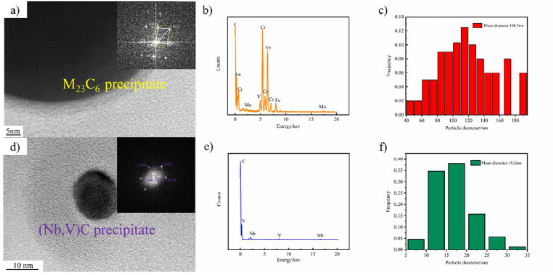

图7 Z740-A950-T270试样TEM图像a) M23C6的HRTEM图像及相应的FFT, b) M23C6的TEM-EDS分析,c) M23C6的平均直径,d)(Nb,V)C的HRTEM图像及相应的FFT, e)(Nb,V)C的TEM- eds分析,f)(Nb,V)C的平均直径

图8 Z740-A950-T370样品的TEM图像a) M23C6析出相的形貌,b) M23C6的HRTEM图像及相应的FFT, c) M23C6的TEM- eds分析,d) M23C6的TEM- eds分析,e)(Nb,V)C的HRTEM图像及相应的FFT, f)(Nb,V)C的TEM- eds分析,g)(Nb,V)C的平均直径

Z740-A950-T270和Z740-A950-T370 TEM样品的表征如图7和图8所示。沿马氏体板条边界分布有较大尺寸的析出相,同时还观察到两种类型的析出相。Z740-A950-T270样品中较大、较细析出相的平均直径分别为108 nm和18.2 nm, Z740-A950-T370样品中较大、较细析出相的平均直径分别为117 nm和18.6 nm。高分辨率透射电镜(HRTEM)和相应的快速傅立叶变换(FFT)图像以及TEM-EDS元素分析表明,大的析出相为立方结构的M23C6,而小的析出相为FCC结构的MX相合并,富含Nb和V。

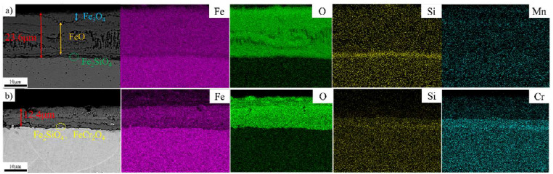

图9 热冲压钢氧化层的厚度和基本分布图。a) 1500HS, b) 2000HS经950°C浸泡5 min风冷处理

图10 淬火和不同回火温度下的错取向分布

图11 研究了回火温度对M23C6和(Nb,V)C析出行为的影响

所研究的2000HS表面的氧化率为12.4 μm,比1500HS(23.6 μm)薄得多。热冲压过程中,设计钢内Cr和Si含量的高比值与致密的Cr/Si合金化氧化层形成,从而防止了氧离子进入铁基体时钢的表面进一步氧化。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414