导读:过饱和固溶体低温分解成不利的晶间析出物是限制剧烈塑性变形制备的纳米晶铝合金实际应用的长期瓶颈。使空位浓度最小化通常被认为是抑制分解过程的有效方法。本文报告了一种违反直觉的策略,通过高密度空位结合 Sc 微合金化来稳定纳米晶粒 Al-Cu 合金中的过饱和固溶体。通过在富含强(Cu、Sc、空位)的原子配合物中产生高两个数量级的空位浓度,在 Al-Cu-Sc 合金中实现了高热稳定性,几乎将析出抑制到 ~230° C。溶质-空位复合物还使纳米晶Al-Cu合金具有更高的强度、更大的应变硬化能力和延展性。这些发现为溶质-空位相互作用的巨大潜力以及开发具有高稳定性和良好机械性能的纳米晶合金提供了前景。

作为高度关注金属材料的重要相变,固态沉淀能够实现不同长度尺度的微观结构可调性和针对不同需求的性能优化。过去几十年对固态沉淀的研究遵循人工控制的轨迹,在结构合金(例如高强度铝合金、铜合金和钢)和功能材料(例如形状记忆合金、磁体和热电材料)。人们普遍认为,沉淀动力学以原子扩散为主,其中空位尤其对替代合金元素起着关键作用。因此,通过深入了解空位和溶质原子之间的相互作用,可以推进对沉淀的人工控制。

一个典型的例子是利用可热处理铝 (Al) 合金中的微合金化效应来调节析出行为。发现在 Al-Cu 合金中添加少量 In、Sn 或 Cd 可抑制自然时效,同时促进高温下的沉淀. 自然时效的抑制与微合金元素(In、Sn 或 Cd)与空位之间的强结合有关。这种强结合有效地捕获了淬火的空位,因此大大减慢了铜的扩散。但空位在升高的温度下释放,这有利于θ′θ′ -Al 2 Cu 沉淀物的沉淀。在由 Sn微合金化的 Al-Mg-Si 合金中也观察到具有相同机制的类似沉淀行为。最近,在精心设计的低维材料几何形状中直接证实了空位需求的沉淀,其中空位要么在数字中得到高度提升(通过加热在表面激发空位)或通过扩散完全消除(通过变薄在表面消除空位),分别导致小尺寸样品中的沉淀促进或抑制。所有先前的结果都专门针对相同的结论,即过量空位对于促进铝合金中的沉淀是必要的。

严重塑性变形 (SPD)(例如,高压扭转 (HPT) 和等通道角挤压 (ECAP))已被广泛应用于生成具有潜在应用的亚微米和纳米尺寸晶粒结构的高强度块体铝合金 . 高含量的溶质元素对于合金通过延缓恢复和通过固溶硬化提高强度来达到纳米晶粒 (NG) 结构至关重要。然而,SPD 过程中施加的高应变不可避免地会在小晶粒铝合金中产生高密度晶体缺陷,包括非平衡晶界、位错和空位。特别是,空位浓度通常可以达到~10^-3 at.% 的水平通过 HPT 处理的金属样品中,至少比传统固溶处理样品中的淬火空位大一个数量级。这些超过量晶体缺陷极大地加速了原子扩散,并伴随着在较低温度下引发沉淀,优先沿着位错和晶界。例如,在 SPD 处理的具有纳米晶粒的 Al-Cu 合金中,大量的晶间非共格稳定θ -Al 2即使在环境储存期间,Cu 相也可能在晶界 (GB) 处形成。难以处理的低温(通常低于~100°C,甚至在室温下)沉淀稳定沉淀相成为热不稳定性的另一个挑战,严重限制了NG Al合金和其他具有过饱和固溶体的NG合金在高温下的实际应用温度,与广泛关注的严重晶粒粗化平行。单纯从理论上考虑,空位浓度最小化是解决该瓶颈问题的可能途径,即在细化晶粒的同时尽量消除空位,将空位对溶质扩散的牵引力趋近于零。但是在实际应用中,消除空位几乎是无法实现的。

针对上述问题,西安交大金属材料强度国家重点实验室孙军院士团队提出了采用超高空位浓度来稳定纳米铝合金中溶质原子的新策略,不同于以往消除空位以稳定溶质原子的传统观点。抑制 NG Al-Cu 合金中的不利沉淀。这种策略违反直觉,将空位浓度提高到相当高的水平,并利用微合金元素(钪,Sc)产生强溶质-空位复合物。我们证明,这些富含(Cu、Sc、空位)的原子配合物牢固地捕获空位并在高达~230°C 的情况下显著抑制 Al-Cu 沉淀物的沉淀。富含高密度(Cu、Sc、空位)的原子配合物也使 NG Al-Cu 合金同时具有更高的强度、更大的加工硬化和更大的延展性。溶质-空位复合设计理念,不受超细纳米晶粒尺寸限制,易于应用于大尺寸样品工程,相关研究成果以题“Freezing solute atoms in nanograined aluminum alloys via high-density vacancies”发表在国际著名期刊nature communications上。

论文链接:https://www.nature.com/articles/s41467-022-31222-6

直观地说,最小化晶体缺陷是减缓原子扩散和避免 NG 合金中不利的低温沉淀的策略。这种策略最近在 NG 过饱和 Al-Mg 合金23中得到体现,其中通过在 77 K 下的 HPT 处理实现了约 8 nm 的平均晶粒尺寸 ( d )。前所未有地产生了具有受孪晶界约束的零平均曲率的 Schwarz 晶体结构23 . 由于超细纳米晶粒尺寸,晶粒23、25内的空位浓度非常低。结果,扩散控制的 Al 3 Mg 2在高达 450 o C 的温度下,过饱和纳米晶粒的析出完全被抑制。相比之下,在平均晶粒尺寸为 ~ 50 nm 的 NG Al-Mg 合金中,低温下的晶间 Al 3 Mg 2析出很明显,灵感来自过多的晶体缺陷.

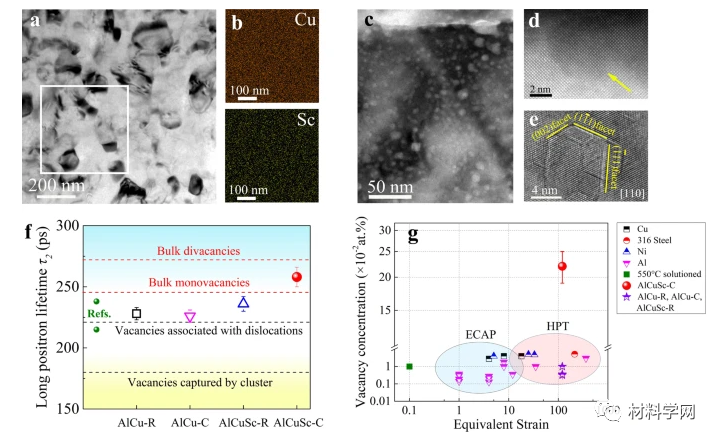

图 1:AlCuSc-C 合金中的高空位浓度。a典型的明场 TEM 图像,显示 AlCuSc-C 合金中的晶粒。b EDS 元素映射在由 a 中的矩形框架标记的区域中的 Cu 和 Sc元素。c在低能量 (3.1 kV) 和低入射角 (4°) 下离子铣削 20 分钟后 AlCuSc-C 合金的典型明场 TEM 图像。d沿 <100> Al观察的典型原子分辨率 HAADF-STEM 图像,显示空隙。e沿 <110> Al观察的高分辨率 TEM 图像,显示空隙。F测量的 AlCu-R、AlCu-C、AlCuSc-R 和 AlCuSc-C 合金的正电子湮没寿命,与参考文献中室温 HPT 处理的铝合金的典型值进行比较。

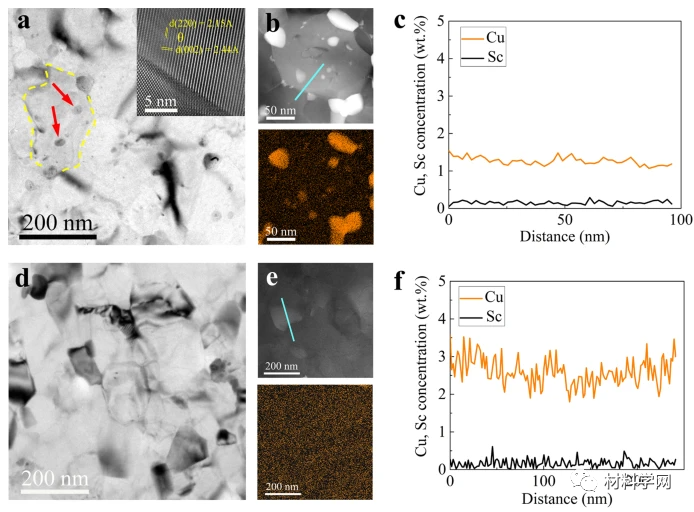

图 2:AlCuSc-R 和 AlCuSc-C 合金在 125 °C 时效 6 小时的微观结构表征。a AlCuSc-R 合金的典型明场 TEM 图像(插图是θ相的高分辨率 TEM 图像)。b AlCuSc-R合金的典型HAADF-STEM图像和相应的Cu元素映射。c EDS 线扫描结果对应于b中标记的蓝线。d AlCuSc-C 合金的典型明场 TEM 图像。e AlCuSc-C合金的典型HAADF-STEM图像和相应的Cu元素映射。f EDS 线扫描结果对应于e中标记的蓝线。

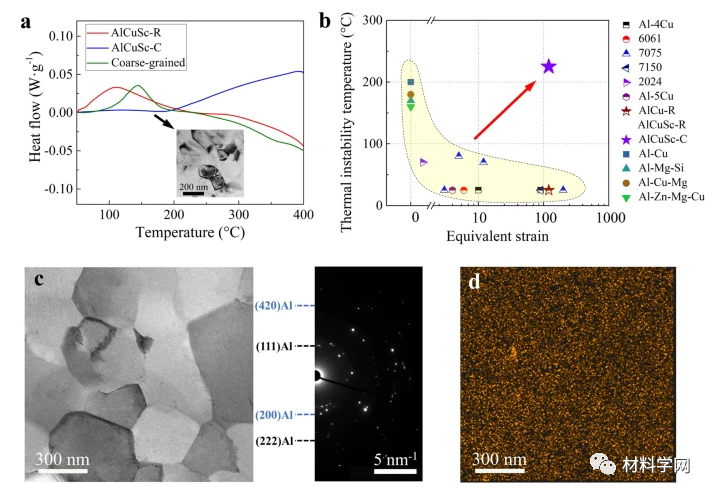

图 3:AlCuSc-C 合金的高热稳定性。a AlCuSc-R、AlCuSc-C 合金和粗晶 Al-Cu-Sc 合金的 DSC 加热曲线,插图是 AlCuSc-C 在 175 °C 时效 50 小时的典型明场 TEM 图像。b一些典型铸造铝合金的热不稳定最低温度,包括 Al-Cu 44、Al-Mg-Si 13、Al-Cu-Mg 46、Al-Zn-Mg-Cu 45和 SPD 处理的铝合金,如Al-4Cu 20、6061 40、7075 41、7150 42、2024 43和Al-5Cu 22。CAlCuSc-C 合金在 225 °C 时效 50 小时的典型明场 TEM 图像和相应的选区电子衍射 (SAED) 图。d c中Cu 的相应元素映射。

四种合金之间最出乎意料的差异在于空位浓度。大量纳米级“空隙”均匀分散在通过离子铣削方法特意制备的 AlCuSc-C 合金(见图 1c )的 TEM 样品中证明了这一点。在其他三种合金中无法观察到这种纳米级空隙。AlCuSc-C 合金中的纳米级空隙具有可见的刻面(图 1d),沿 <110> Al方向(图 1e)显示为截断八面体形状,类似于高温生长的纯铝中的空隙引起的空缺27.额外的证据可以在补充图 4中看到. 这些纳米级空隙在制备的 AlCuSc-C 合金中并不固有地存在,它们是通过原始空位的聚结而产生的,由低能量和低角度离子铣削触发。在 Ar 离子轰击下,碰撞级联和引起的温度升高导致空位聚集成空隙28、29。这意味着在 NG AlCuSc-C 合金中实现了比其他三种 NG 合金更高的空位浓度,尽管它们的晶粒结构和位错密度相当。

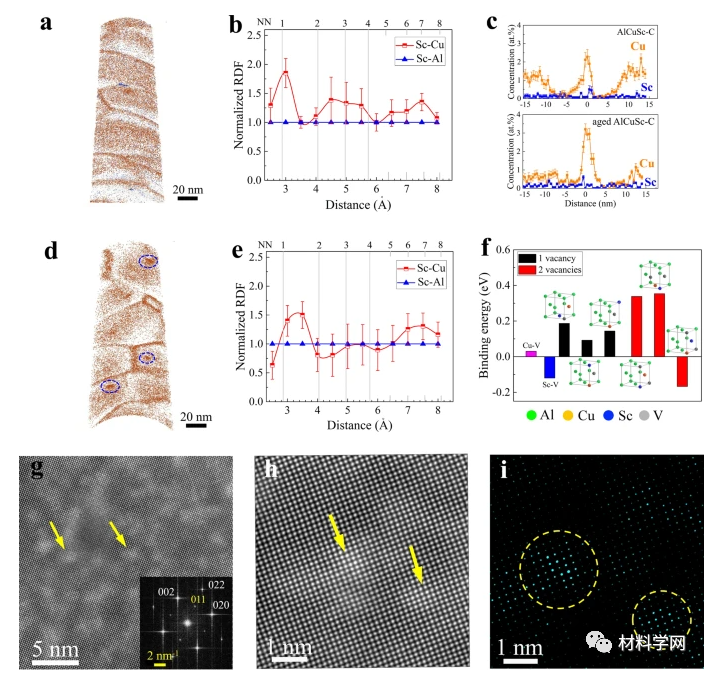

图 4:AlCuSc-C 合金中的溶质复合物。a自然时效 AlCuSc-C 合金的代表性 APT 重建,其中 Cu 和 Sc 原子分别用棕色和蓝色标记。b自然时效 AlCuSc-C 合金的部分径向分布函数 (RDF) 分析显示 Sc 和 Cu 在第一个最近邻 (NN) 位置处的短程排序。误差线是平均值的标准偏差。c在自然时效和 125 °C 人工时效 6 小时后,AlCuSc-C 合金中跨 GB 的 Cu 的一维浓度分布。误差线是平均值的标准偏差。d AlCuSc-C 合金在 125°C 时效 6 小时的代表性 APT 重建,其中板状 Cu 原子簇用虚线椭圆标记。e在 125 °C 时效 6 小时的 AlCuSc-C 合金的 RDF 分析。误差线是平均值的标准偏差。f通过 DFT 计算的 Cu-Sc-X 空位复合物 (X = 1, 2) 的结合能。g沿 AlCuSc-C 合金的 <100> Al观察的高分辨率 HAADF-STEM 图像,插图是相应的快速傅里叶变换 (FFT) 图案。h原子分辨率 <100> Al HAADF-STEM 图像,显示 AlCuSc-C 合金中的溶质配合物。i反 FFT 图像显示了富含 Cu 和 Sc 的原子配合物。

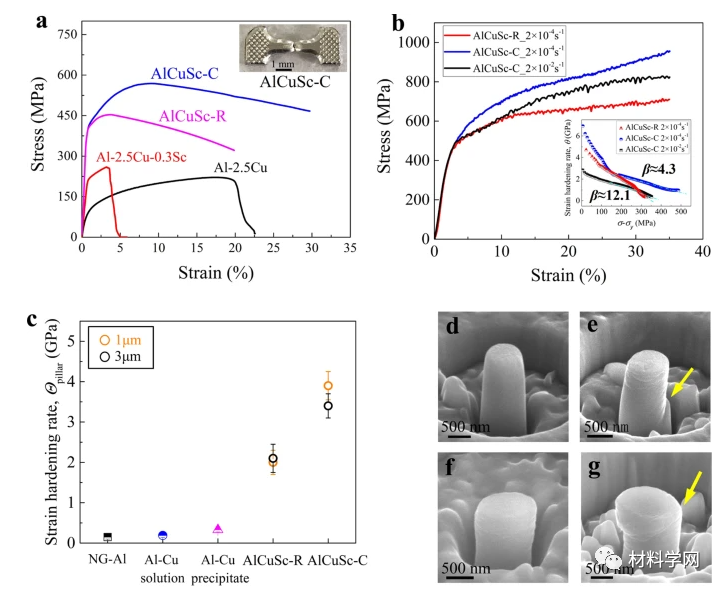

图 5:AlCuSc-R 和 AlCuSc-C 合金在拉伸试验和微柱压缩试验中的力学性能和变形行为。a AlCuSc-R 和 AlCuSc-C 合金的拉伸工程应力-应变曲线,与具有板状θ ' 析出物的峰值时效粗晶 Al-Cu 和 Al-Cu-Sc 合金相比55。插图是 AlCuSc-C 合金的断裂拉伸试样。b AlCuSc-R和AlCuSc-C合金1微米直径微柱在不同压缩应变率下的压缩工程应力-应变曲线。插图是相应的 Kocks-Mecking 图,β是动态恢复的特征,定义为由点划线标记的斜率。C计算出的 AlCuSc-R 和 AlCuSc-C 微柱与 NG Al 微柱、固溶处理的 Al-Cu 微柱和峰值时效粗晶 Al-Cu 微柱的应变硬化率。误差线代表三个测试组的平均值的标准偏差。d制成的 1 微米直径 AlCuSc-C 微柱的 SEM 图像。e、f分别是AlCuSc-R和AlCuSc-C微柱在以2×10 -4 ?s -1的应变速率压缩后的SEM图像。g以2×10 -2 ?s -1的应变速率压缩后AlCuSc-C微柱的SEM图像。

但是,关于富含(Cu,Sc,空位)的原子配合物,仍有几个未解决的问题。首先,此类复合物的自组织过程仍不清楚。未来可以通过分子动力学模拟来模拟富(Cu,Sc,空位)原子配合物的形成过程,Cu-Sc-双空位进一步生长成更大配合物,以及Cu和Sc溶质的扩散。受空缺高度集中的影响。应为复杂的设计和稳定性优化开发相关的理论框架,包括复杂的形成、演化和解离的热力学和动力学。这些问题可能会激发一系列关注未来溶质空位复合体基本面的研究。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414