缺陷,是金属增材制造的一项关键挑战。为获得理想及合格的产品质量和力学性能,应全面了解各种缺陷的形成机制、对力学性能的影响及其相应的控制和缓解方法三个重要问题。最近,有一些关于金属增材制造工艺和由此产生的缺陷的综述工作,然而,大多数相关综述在上述关于缺陷的三个问题方面存在不足。因此,目前对金属增材制造缺陷的形成机理、影响及控制方法等三个重要问题的认识应予更新。

近日,来自香港理工大学、西北工业大学和香港中文大学的傅铭旺教授等人提出了粉末基增材制造金属和合金中多尺度缺陷的分类,阐明了各种缺陷形成的潜在机制。讨论了原材料、几何设计、工艺参数或/和系统设置方面的关键因素的影响。总结了多尺度缺陷的破坏性和非破坏性检测方法。为了预测和进一步了解缺陷的形成,简要介绍了多尺度缺陷建模的当前进展。总结和讨论了每种缺陷对增材制造部件的拉伸性能和疲劳性能的影响。从材料、几何控制、工艺参数的原位操纵、后处理或合金设计和混合增材制造技术等方面阐述了每种缺陷的控制和缓解方法。最后讨论了有关多尺度缺陷的最新研究空白,并基于所描述的多尺度缺陷的三个方面提供了未来展望。该综述论文以题为“Multi-scale defects in powder-based additively manufactured metals and alloys”发表在材料顶刊《Journal of Materials Science & Technology》(2020年影响因子:8.067,中科院一区)。

论文链接:

https://doi.org/10.1016/j.jmst.2022.02.015

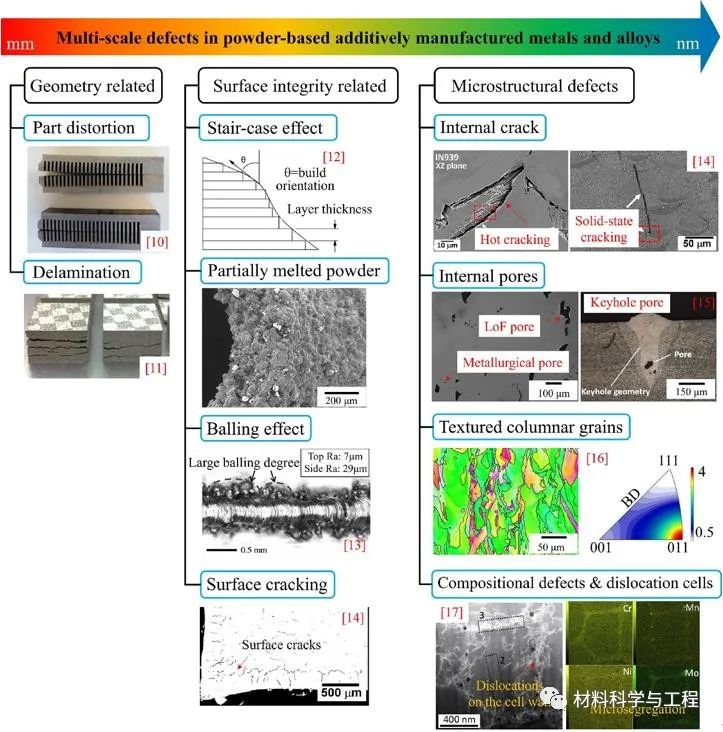

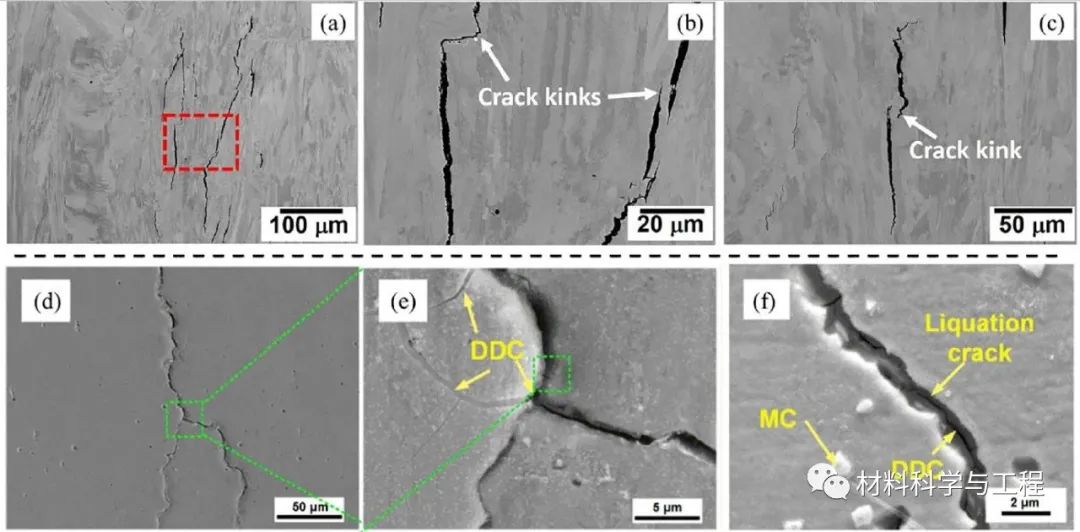

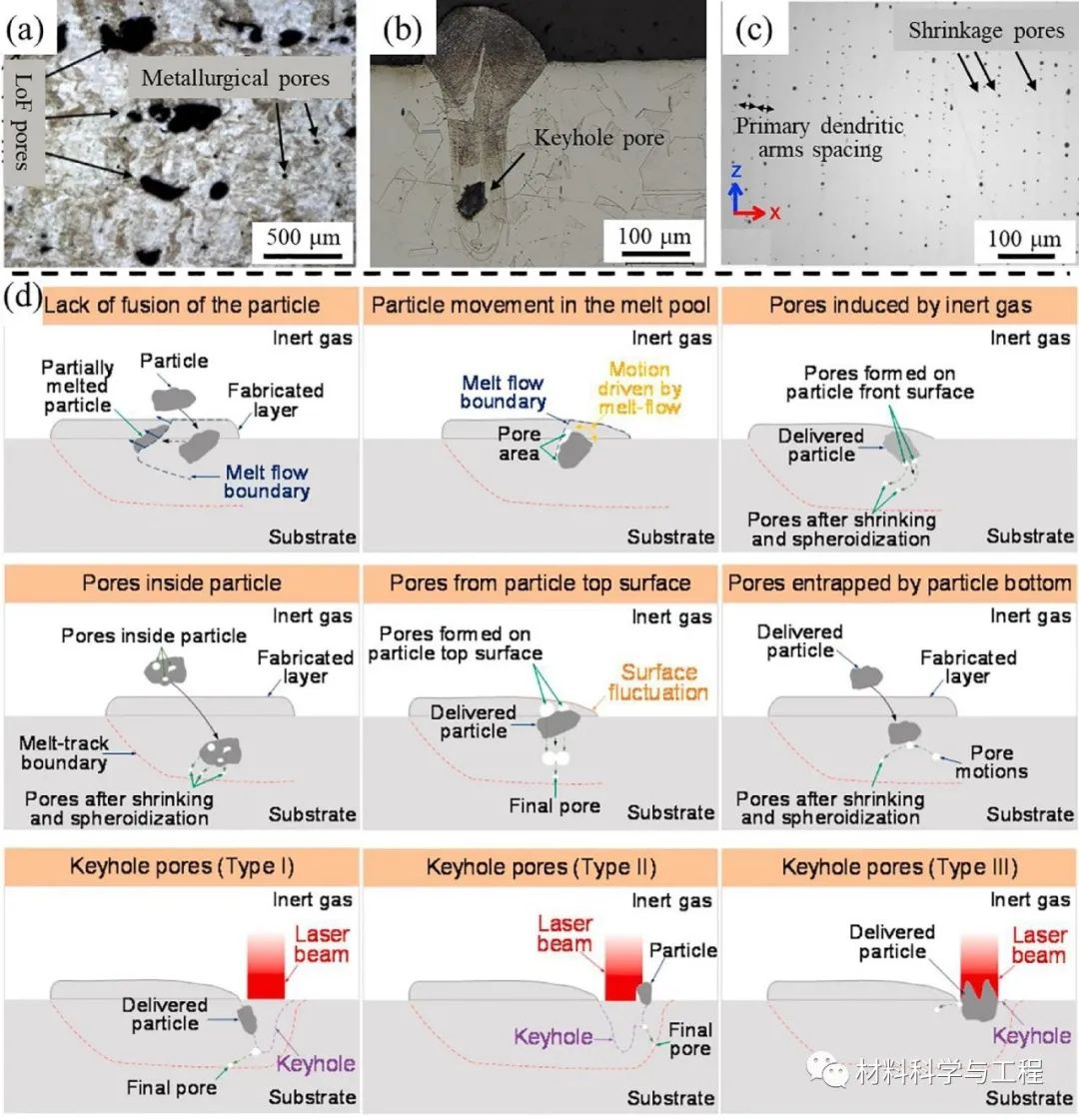

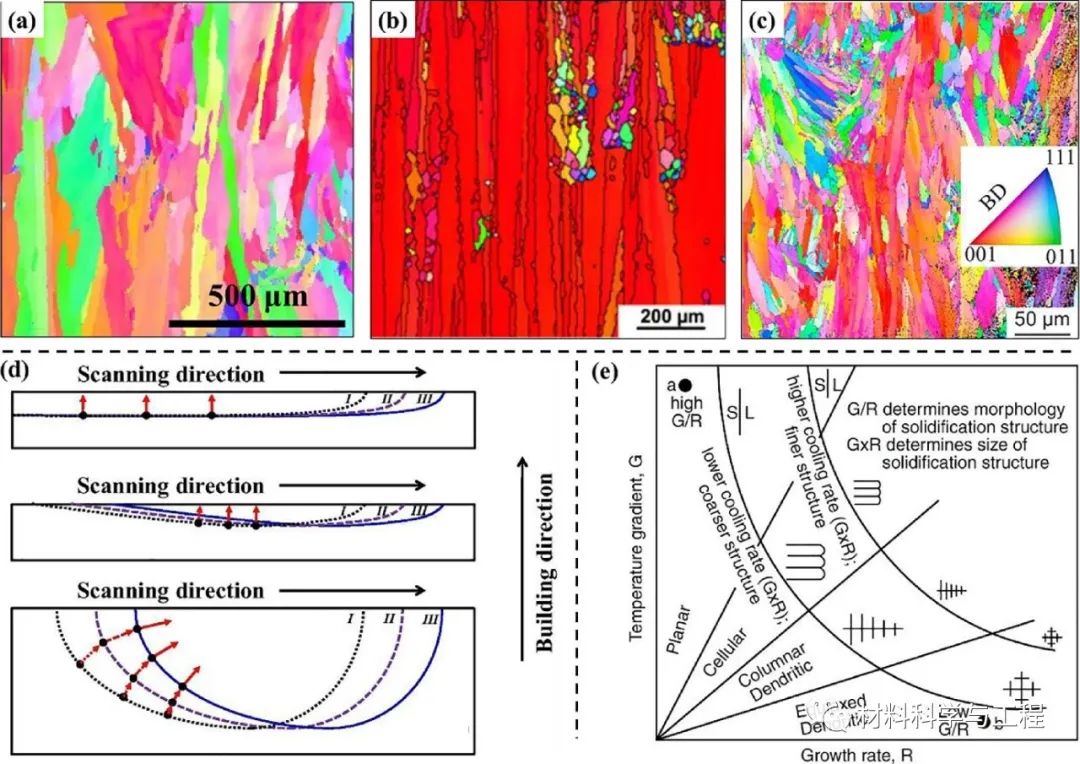

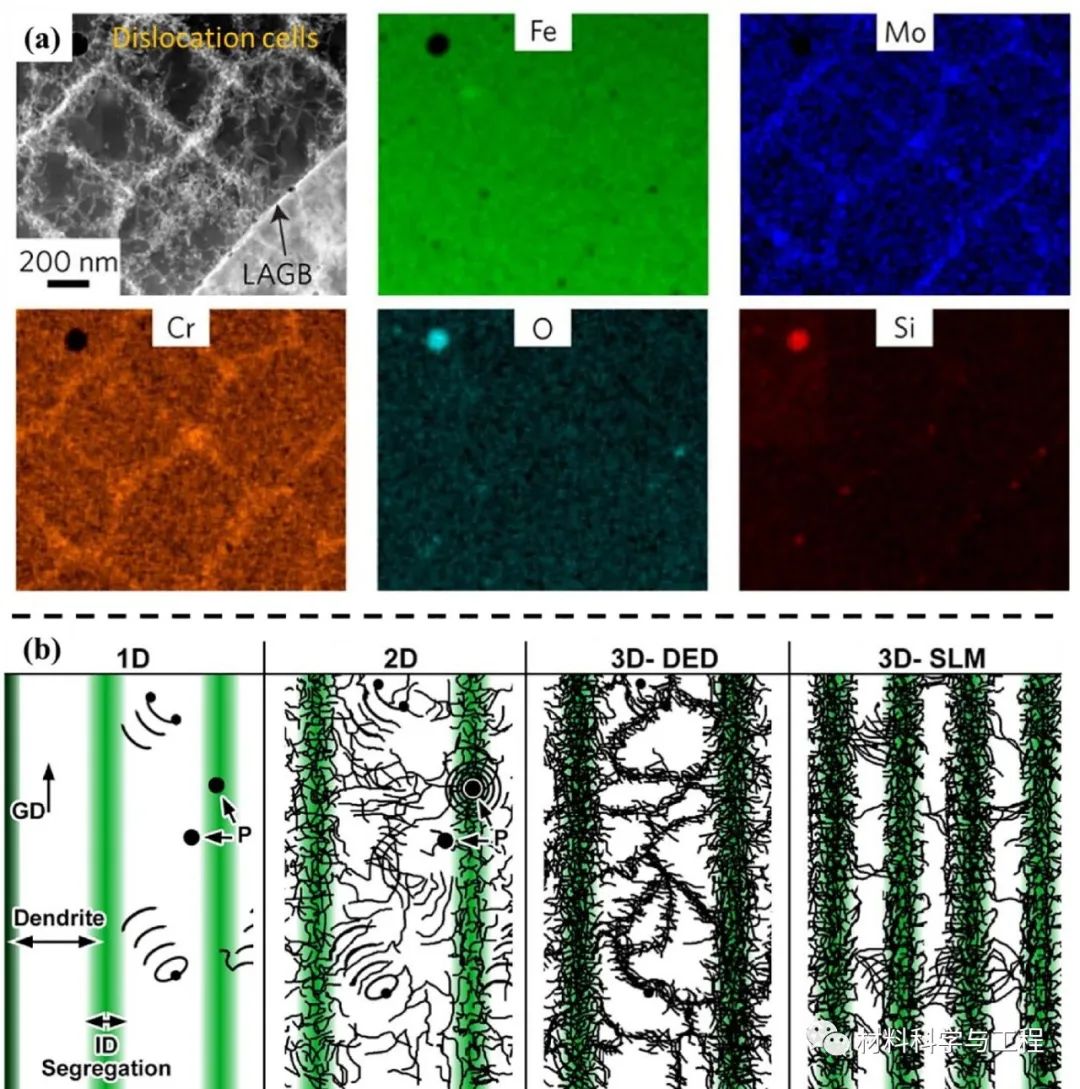

简而言之,几何相关缺陷主要包括由宏观残余应力引起的部件变形和分层,而与表面完整性相关的缺陷则是由于阶梯效应、粉末部分熔化、球化效应和表面开裂而形成的。对于微观结构缺陷,第一种形式是内部裂纹,分为与液膜形成相关的热裂纹和,以及与材料脆性和残余应力相关的固态裂纹。二是内部气孔,包括不完全熔化孔洞、冶金孔、锁孔和缩孔,一般由不适当或不稳定的熔融引起。另一种是由外延生长和晶粒竞争生长的耦合作用形成的织构柱状晶粒。最后,成分缺陷包括氧化、合金元素损失和微偏析,位错胞是由增材制造过程中的热膨胀和收缩形成的。

缺陷的存在通常对增材制造零件的机械性能有害。宏观残余应力、表面缺陷和内部气孔和裂纹会降低材料的强度和延展性。疲劳性能也可能受到影响,因为这些缺陷可能会促进疲劳裂纹扩展并降低疲劳寿命。织构柱状晶粒会导致机械性能的严重各向异性,包括屈服强度和延展性、疲劳寿命和疲劳裂纹扩展速率。特别是,微偏析的缺陷可能因原材料而异。一方面,微偏析会导致脆性相,例如镍基高温合金中的 Laves 相和 NiTi 合金中的 Ti2Ni 相,从而导致不良性能。另一方面,在一些AMed FCC材料中,以微偏析和位错为特征的胞状结构可以高度强化材料并提高延展性。

在了解缺陷形成机理的基础上,提出了各种控制方法。对工艺参数进行深入优化,可以获得无裂纹和无孔的 AMed 零件。还采用包括热处理或/和HIP在内的后处理来消除残余应力并修复内部孔隙和裂缝。然而,这两种方法在减轻纹理柱状晶粒等缺陷方面的能力有限。后热处理甚至不可避免地导致微观结构的粗化。还介绍了其他一些新颖的控制方法。添加适当的纳米颗粒可以细化晶粒结构并减少微裂纹和微偏析。将其他加工技术与增材制造(主要是 DED)相结合的混合方法也可用于减少残余应力、细化晶粒和缓解微偏析。

图 1. 粉末基增材制造金属和合金中多尺度缺陷的分类。

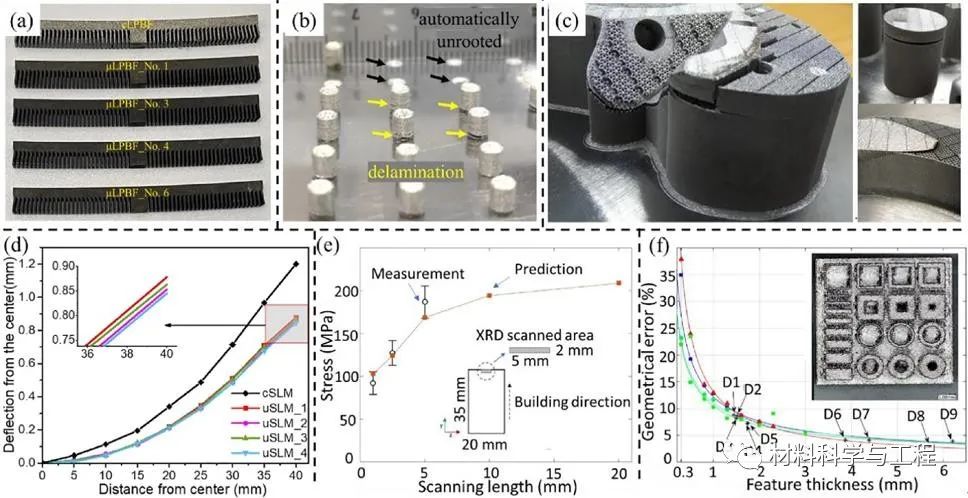

图 2. (a–c)与几何形状有关的典型缺陷,包括变形和分层;(d)由微尺度LPBF和常规LPBF制造的悬臂变形(e)残余应力与SLM Ti6Al4V扫描长度的函数(f)打印零件的几何误差与特征厚度的函数。

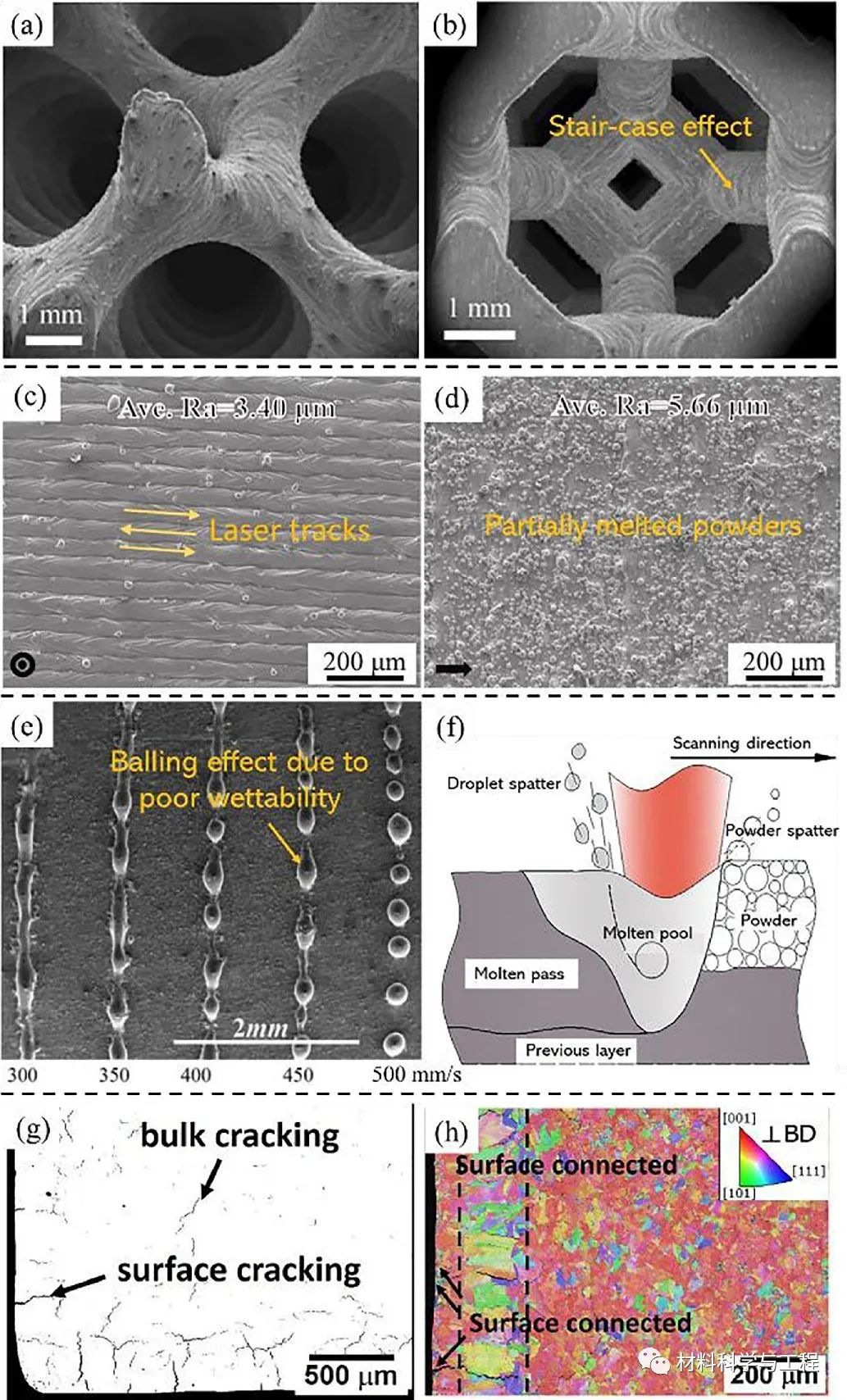

图 3. LPBF中的阶梯效应(a)基于表面的晶格和(b)基于支柱的晶格;(c)LPBFed SS316L的(c)顶部表面和(d)侧表面的质量(e) LPBF中的单轨形态作为扫描速度的函数;(f)金属AM期间飞溅的液滴示意图;表面裂纹(g)和晶体结构(h)在SLMed CM247LC高温合金的边界。

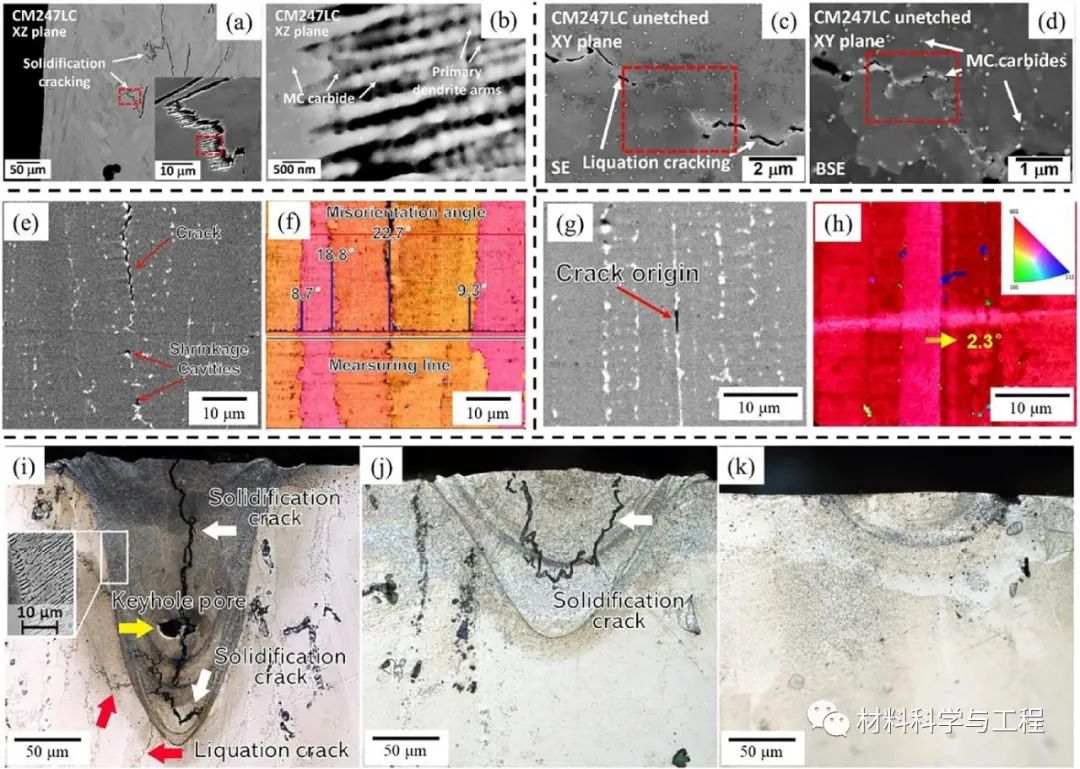

图 4. 典型的热裂纹:(a,b)凝固裂纹显示不规则的树枝状形态(c,d)无树突特征的液化裂纹;(e,f)凝固裂纹和(g,h)液化裂纹区域的形貌和晶粒取向差;(i-k)LPBFed AA7075合金的单道,显示出不同的熔池形状和热裂纹敏感性。

图 5. 典型的固态裂纹(a–c)LPBFed CM247LC合金中的固态裂纹显示出直而尖锐的扭结; DED Inconel 738合金中DDC型固态裂纹的形貌:(d,e)三重结点处的DDC和(f)液化裂纹末端的DDC。

图 6. 典型的内孔:(a)LoF孔隙和冶金孔隙;(b)锁孔孔和(c)收缩孔;(d)DED工艺中孔隙形成机理的示意图。

图 7. 典型的柱状颗粒,沿BD具有<100>织构(a)LBPFed SS316L(b)铬镍铁合金718 和(c)AlSi10Mg (d)熔池形状示意图和由此产生的晶粒生长方向;(e)凝固微观结构示意图,作为温度梯度和生长速率的函数。

图 8. (a)LPBFed SS316L的胞状结构显示微观偏析和位错胞重叠; (b)在DED和SLM具有1D,2D和3D约束的条件下,位错胞的形成示意图。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7966

腐蚀与“海上丝绸之路”

点击数:6355