高强度钢的疲劳性能不仅与夹杂物的尺寸有关,还与夹杂物的类型有关,疲劳失效很可能来源于非金属夹杂物。目前,冶金技术可以将氧、氮、硫等有害元素控制在10ppm以下,将夹杂物尺寸控制在1μm以下,这是一个费时费力、生产成本高的过程。提高钢的纯净度,可以通过降低钢中夹杂物的尺寸,有效地改善钢的疲劳性能。因此,夹杂物尺寸对疲劳性能的定量影响被广泛研究。而以往的研究侧重于包裹体的大小,缺乏对包裹体类型的定量研究。不同类型夹杂物对疲劳性能的影响存在显著差异,不容忽视。然而,以往对包裹体类型的研究还不够深入,主要是定性研究,如考虑基体与不同包裹体类型模量的差异等。因此,定量研究不同类型夹杂物对高强钢疲劳性能的影响,是指导冶金工作者合理经济地控制不同夹杂物尺寸的必要手段。

中科院金属研究所张哲峰团队探讨了不同类型夹杂物对高强钢高周疲劳断裂行为的影响,明确了不同夹杂物引起疲劳开裂的模式。相关论文以题为“Effects of inclusion types on the high-cycle fatigue properties of high-strength steel”发表在Scripta Materialia。

论文链接:

https://doi.org/10.1016/j.scriptamat.2021.114232

本文采用电渣重熔制备Fe-0.99C-1.53Cr-0.36Mn-0.31Si-0.02Mo-0.008P-0.003S合金。拉伸和疲劳试样加工后进行850℃×30min(油淬)和回火处理160℃×2h。

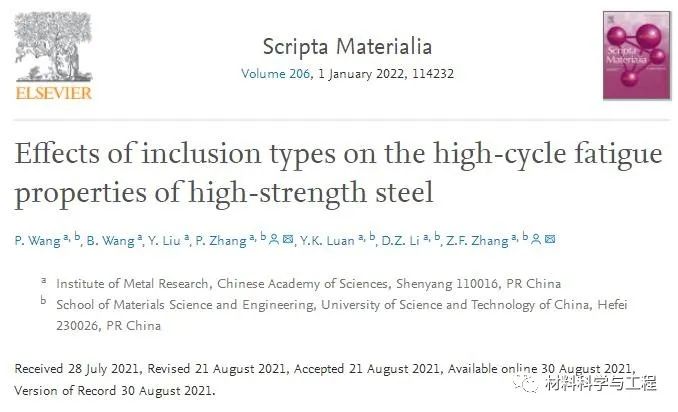

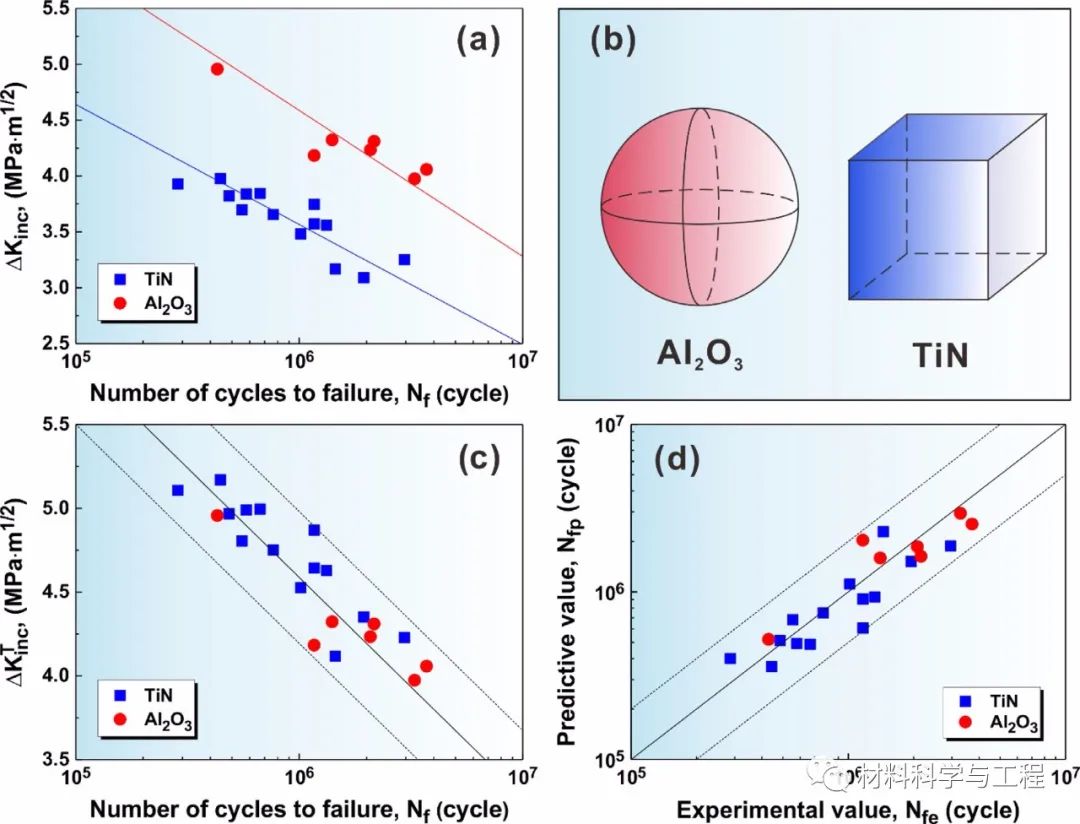

研究发现大多数试样,疲劳裂纹主要来源于夹杂物,疲劳失效源的夹杂物主要是氮化物(TiN)和氧化物(Al2O3),应力比R=0.1时的疲劳极限为547MPa。统计结果显示,80%的裂纹由TiN引起,17.5%裂纹由Al2O3引起。TiN引起裂纹的夹杂物尺寸为9-14μm,远小于Al2O3的15-19μm,说明即使TiN的夹杂物尺寸小于Al2O3,仍能引发轴承钢的疲劳裂纹,这与一般高强钢疲劳裂纹主要来源于最大夹杂物尺寸的报道不一致,随着夹杂物尺寸的减小,Al2O3引起疲劳破坏的次数显著增加,而TiN在不同循环应力幅值下的疲劳寿命数据具有较大的弥散性。

图1 轴承钢的S-N曲线、疲劳裂纹来源百分比以及疲劳强度结果

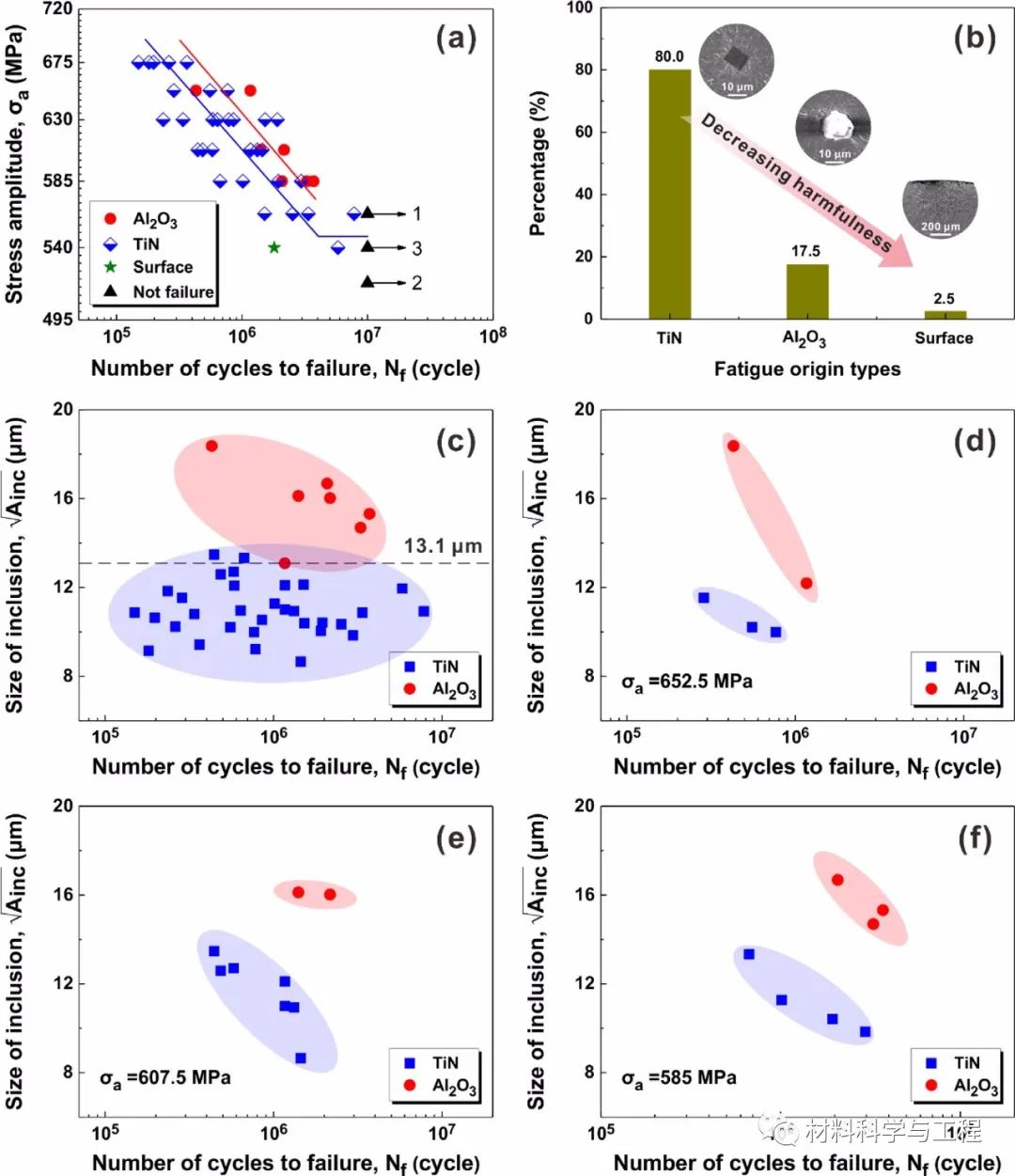

图2 疲劳失效源处夹杂物的SEM图和疲劳裂纹模式示意图

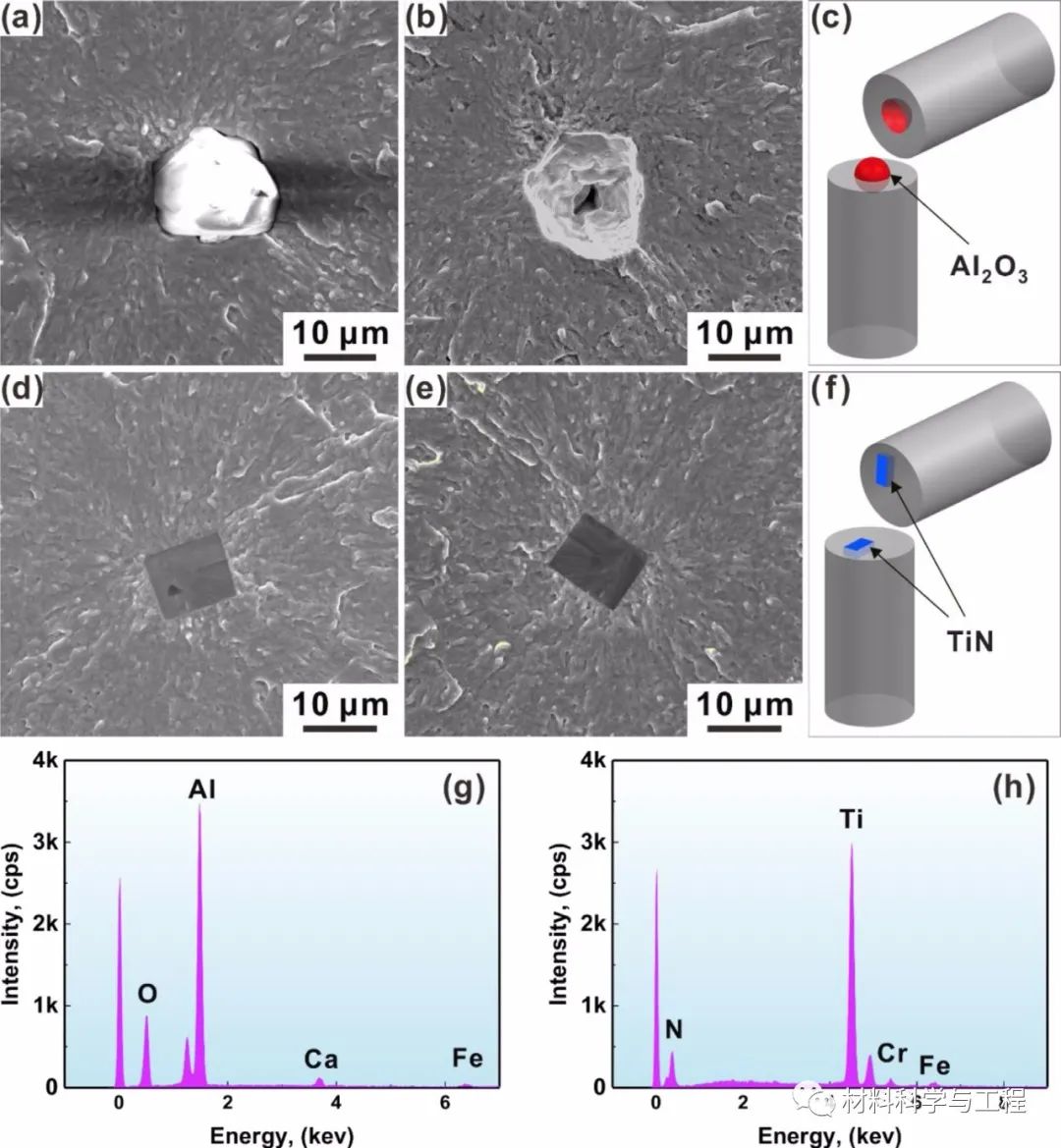

图3 夹杂物的类型、大小、分布

图4 (a) 应力强度因子与疲劳寿命的关系;(b) 不同夹杂物的形状示意图;(c) 疲劳寿命与考虑夹杂物类型的修正强度因子之间的关系;(d)疲劳寿命的实验值和预测值

综上所述,通过开展高周疲劳试验,定性和定量地探讨了夹杂物类型对轴承钢疲劳寿命的影响。由于夹杂物的弹性模量不同,不同形状夹杂物表现出不同的疲劳开裂模式。对于球形氧化物夹杂,轴承钢疲劳裂纹出现在基体与Al2O3的界面上,证明该界面是疲劳性能的短板。对于立方氮化物夹杂物,疲劳裂纹从TiN内部开始,表明TiN是薄弱环节而不是TiN与基体之间的界面。由于夹杂物形状的不同,不同类型夹杂物的疲劳开裂模式也不同,因此其疲劳性能也存在较大差异。为了更好地描述夹杂物类型对轴承钢疲劳性能的影响,首次建立了夹杂物类型因子,简单地统一了夹杂物的大小和类型对应力强度因子和疲劳寿命的影响。本文结果区分了夹杂物类型对高强钢疲劳性能的影响,以及夹杂物类型对高强钢冶金中微量元素控制的作用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7804

腐蚀与“海上丝绸之路”

点击数:6223