导读:本文采用亚快速凝固(SRS)与硬板轧制(HPR)相结合的方法成功制备了Mg-6Zn-0.2Ca合金,与常规凝固再硬板轧制相比较,亚快速凝固与硬板轧制相结合的Mg-6Zn-0.2Ca合金在不牺牲抗拉强度(~290 MPa)的情况下,延伸率由17%提高到23%。

几十年来,随着环保需求的不断增长,我们不断开发新型镁合金,这种低密度、高比强度的镁合金在航空航天、汽车等领域都有很大的发展潜力。然而,传统的商用镁合金强度不足,延性差,限制了其广泛的工程应用。因此,在过去的20年里,人们致力于通过合金化或热机械过程或两者结合来改善镁合金的力学性能。

在常用镁合金中Zn是一种有效的强化合金元素,如Mg-Zn-Zr(ZK)、Mg-Al-Zn(AZ)和Mg-Zn-Ca(ZX)合金。对于高强度Mg-Zn系合金,由于Zn元素的高溶解度和在变形和/或时效过程中有沉淀倾向,高Zn含量是可取的。进一步添加稀土元素(RE)或Zr可以通过细化Mg-Zn合金的晶粒和/或使细小析出相弥散分布来有效提高合金的强度。特别是,Mg-Zn基ZK60合金在变形镁合金中具有优越的屈服强度和塑性。经多道次轧制后,ZK60合金屈服强度为~247 MPa,极限强度为~324 MPa,伸长率为~17.6%。然而,稀土/锆合金的高成本阻碍了其广泛应用,因此无稀土/锆镁合金的研究仍在继续。近年来,Ca被认为可以通过细化组织,促进沉淀,弱化织构来改善Mg-Zn系合金的性能。特别是Ca溶质能有效地增强<c+a>位错的交叉滑移和塑性。因此,成本较低的Mg-Zn-Ca合金被认为是替代Mg-Zn-Zr合金的潜在候选材料。

由于Ca在镁基体中的溶解度较低,钙含量较高的Mg-Zn-Ca合金在凝固过程中往往会出现较粗的共晶相。对于Mg-Zn-Ca系合金,根据Zn/Ca的比例,金属间化合物主要为Mg2Ca和/或Ca2Mg6Zn3。总的来说,随着Ca含量的增加,金属间化合物相的数量明显增加,有报道称随着Ca含量从0.4 wt.%增加到0.8 wt.%,共晶相由半连续向粗连续网络转变。此外,传统的均质化处理对于溶解这些具有高共晶温度的热稳定的含钙相是无效的。

为了减轻或避免这些粗含钙共晶相的不利影响,改善它们的尺寸和改变其形貌是很有意义的。研究表明,冷却速率对共晶相的形成和演化有很大影响,进而影响共晶相的尺寸和形貌。最近,几项研究揭示了高冷却速率对Mg-Al合金的微观结构改性的有益影响,包括晶粒细化,最小化共晶相,增加固溶度和微观结构均匀性。此外,Al-Mg-Si合金经过亚快速凝固(SRS)后,共晶相细化,显微偏析较弱,在高冷却速率(~160 K/s)下,后续轧制成形性能较好,力学性能得到改善。

众所周知,传统的轧制工艺很难用于生产具有高Zn、高Ca的难变形Mg-Zn-Ca合金。部分原因是由于沿轧制方向的大剪应力(RD)通常导致较强的基底织构,从而导致变形的边缘开裂。同时,硬脆的粗颗粒是裂纹萌生的优先位置,即使压下量较少,如~20%,也会严重开裂。事实上,生产含有粗颗粒的Mg-Zn-Ca合金板材仍然是一个很大的挑战。

在此,吉林大学王慧远教授团队采用SRS-HPR工艺不仅保证了Mg-Zn-Ca合金的成形性,而且细化了晶粒,使含Ca的颗粒均匀分布,提高了合金的力学性能。制备的Mg-6Zn-0.2Ca合金板材具有较好的强度和延伸率。本研究为低成本制造高性能镁合金薄板提供了一条新的短加工工艺路线,适合于进一步的工业应用。相关研究成果以“Balancing the strength and ductility of Mg-6Zn-0.2Ca alloy via sub-rapid solidification combined with hard-plate rolling”发表在期刊“Journal of Materials Science & Technology”

论文链接:https://doi.org/10.1016/j.jmst.2020.11.069

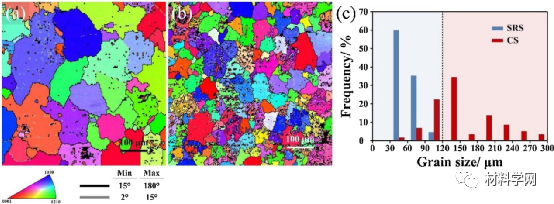

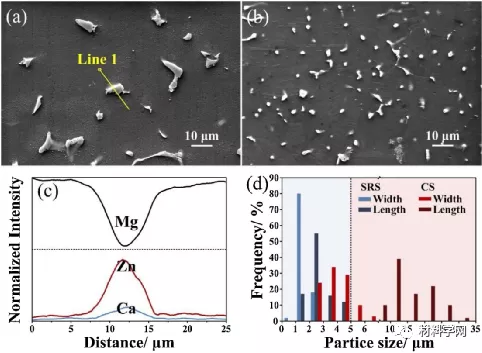

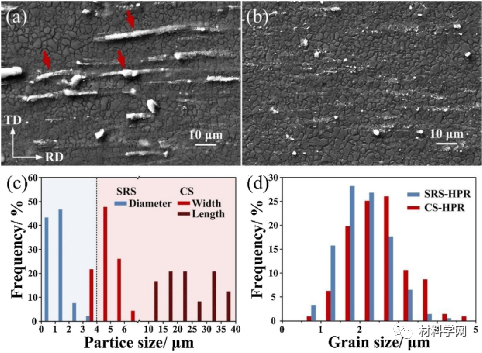

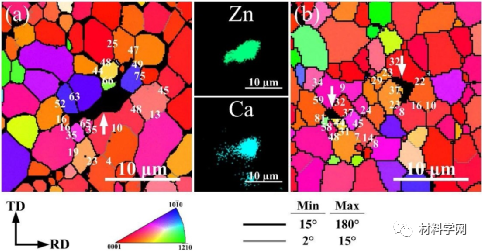

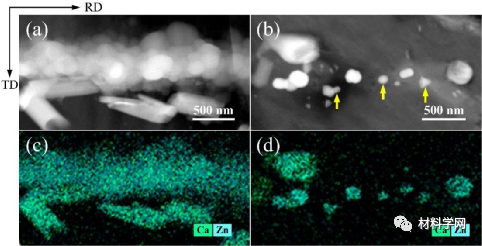

两种样品具有相似的细化晶粒结构,平均晶粒尺寸分别为~2.1和~2.5μm。而SRS的高冷却速率(~150 K/s)对Ca2Mg6Zn3共晶相的尺寸和形貌都有明显的改善。在后续的HPR中,Ca2Mg6Zn3相进一步细化,严重破碎分散均匀。特别在SRS-HPR条件下,由于较高的冷却速率,所获得的钙溶质原子过多的过饱和度得以维持。

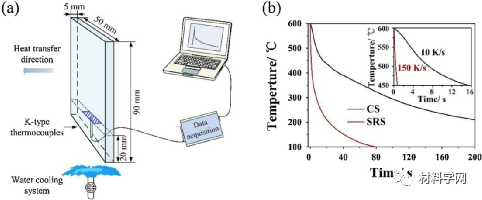

图1 (a)亚快速凝固(SRS)设置示意图;(b)CS和SRS样品的冷却曲线。

图2 (a)CS和(b)SRS铸态样品的EBSD图和(c)相应的晶粒尺寸分布。未索引的黑色区域是第二相粒子。

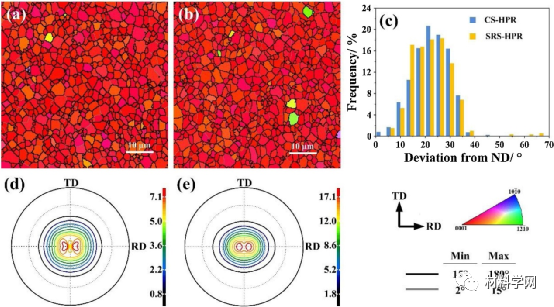

图3 (a)CS和(b)SRS铸态样品的SEM显微图,(c)对应的EDS线扫描图和(d)粒度分布。

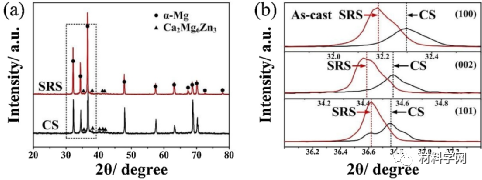

图4 (a) CS和SRS样品的XRD谱图,(b)(100)、(002)和(101)晶面的衍射峰。

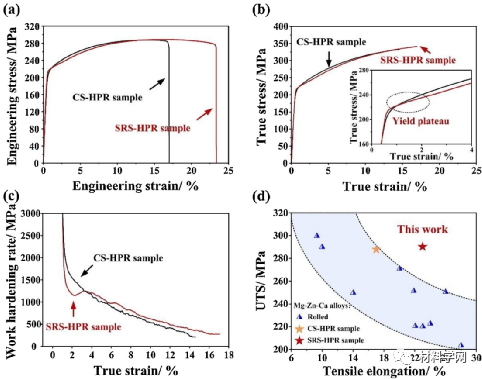

图5 (a) CS和(b) SRS铸态样品的EPMA分析及相应的(c) Ca和(d) Zn元素的溶质谱。

图6 (a) CS-HPR和(b) SRS-HPR样品的SEM显微图及相应的(c)颗粒尺寸分布和(d)晶粒尺寸分布。

图7 压下量约为50%的(a) CS和(b) SRS样品的(0002)EBSD图以及相应的Zn和Ca元素分布。未索引的黑色区域是用白色箭头标记的Ca2Mg6Zn3颗粒。

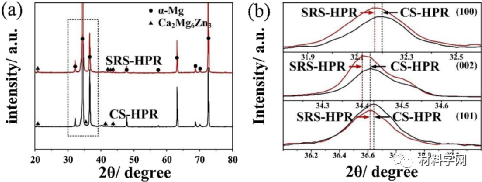

图8 (a) CS-HPR和SRS-HPR样品的XRD谱图,(b)(100)、(002)和(101)晶面的衍射峰。

图9 (a) CS-HPR样品和(b) SRS-HPR样品的HAADF-STEM图像,以及(c, d)相应的STEM-EDS图谱(Zn蓝和Ca绿)。黄色箭头表示的是典型的Ca2Mg6Zn3球形碎片。

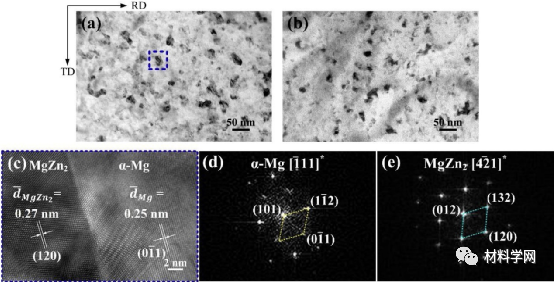

图10 (a) SRS-HPR和(b) CS-HPR样品的亮场TEM图像;(c)α-Mg基体与纳米析出相界面的HRTEM图像(用虚线标记);(d)α-Mg和(e) MgZn2相的FFT图像。

图11 (a) CS-HPR和(b) SRS-HPR样品的EBSD图谱和(c)相应的晶粒c轴与ND的偏差。(d) CS-HPR和(e) SRS-HPR样品的宏观织构。

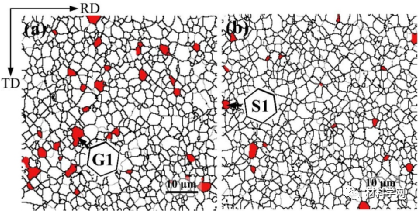

图12 (a) CS-HPR样品和(b) SRS-HPR样品中c轴与ND平行的硬取向晶粒由红色区域标识,公差为10°。

图13 CS-HPR和SRS-HPR试样的室温拉伸试验:(a)工程应力-应变曲线;(b)相应的真应力-应变曲线;(c)加工硬化曲线;(d)拉伸强度与伸长率之间的关系,包括典型的轧制[8,24,56-60]Mg-Zn-Ca合金

综上所述,在本研究中,SRS结合HPR工艺可以开发出具有良好塑性和抗拉强度组合的Mg-6Zn-0.2Ca合金,即延伸率为~23%,抗拉强度为~290 MPa,这超过了之前报道的大多数轧制Mg-Zn-Ca合金。在SRS过程中,增加冷却速率可以有效细化含Ca的粗共晶相,随后的HPR则会严重破碎细化粗相。同时,SRS与HPR结合可以使晶粒细化到~2μm,达到含有过量Ca溶质原子的过饱和状态。有趣的是,我们发现高水平的Ca溶质原子导致屈服点现象和增强应变硬化能力在拉伸期间,有助于提高延性。低成本的强度和塑性的平衡结合(例如,短加工路线和添加无RE-free元素)使目前的SRS-HPR Mg-Zn-Ca合金在未来的工业应用中具有竞争力。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 亚快速凝固, 硬板轧制, Mg-6Zn-0.2Ca合金, 抗拉强度

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414