近日,南方科技大学材料科学与工程系助理教授任富增课题组提出通过晶粒结构纳米化、晶界原子偏聚和引入高密度共格纳米析出相等调控合金界面结构和化学成分的新策略实现室温和高温超高耐磨性能。相关研究成果发表在金属材料领域顶级期刊Acta Materialia上。

论文链接:https://doi.org/10.1016/j.actamat.2020.02.039

滑动磨损是影响金属构件服役寿命的重要因素之一。因此,设计开发新型高强度、超耐磨合金材料对保证在恶劣工况环境中服役的工程构件的可靠性、耐久性和高效性至关重要。在较低的服役温度下,金属构件的耐磨性能主要取决于材料的硬度和摩擦过程中材料亚表面的微观结构演变;而在高温服役环境中,材料表面不仅受到摩擦接触带来的剪切应力和压应力,而且容易产生热软化和高温氧化,从而极大影响材料的磨损性能,高温摩擦环境中复杂的力-热作用对金属晶粒结构的高温稳定性设计提出了更苛刻的要求。

钛合金具有高强度、耐腐蚀、耐高温以及良好的生物相容性等优点,在骨、牙科等生物医疗以及汽车、航空航天等工业领域都具有广泛的应用。然而,传统钛合金具有一个不可忽视的缺点:耐磨性能差(与氧化铝对磨时,磨损率在10-2–10-3 mm3/N·m),极大限制了其在严苛环境中的广泛应用。例如,在生物医疗领域,低耐磨性会导致钛合金植入体松动,而且假体周围的磨损颗粒会引发炎症,这是导致假体置换手术失败和再手术翻修的主要原因之一。因此,提高钛合金的耐磨损性能对钛合金服役耐久性尤为重要。

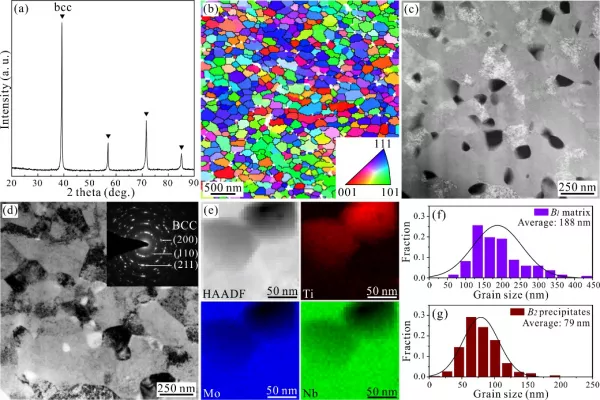

图1. TiMoNb合金的微观结构分析:(a) XRD;(b) EBSD取向成像图;(c) HAADF-STEM图像;(d) BF-TEM图像;(e) Ti、Mo、Nb元素分布图;(f) 和(g) 分别为B1基体相和B2析出相的晶粒尺寸分布图

基于此,任富增课题组提出通过晶粒结构纳米化、晶界原子偏聚和引入高密度共格纳米析出相的策略实现了合金在室温及高温环境下的超高耐磨性能。课题组研究人员在对合金相图大量筛选和热力学计算基础上,选取等原子比TiMoNb合金为模型体系,从经典的强化机制出发设计成分和制备工艺,主要的强化思路包括以下几个方面:

一是固溶强化:Ti、Mo、Nb三种元素相互之间有着极大的固溶度,其中Mo-Nb完全固溶,且三种元素之间不会形成金属间化合物,保证了固溶强化的效果;

二是共格界面:三种元素具有非常接近的原子半径(rTi = 1.46?、rMo = 1.36?、rNb = 1.43?)且均为体心立方(bcc)结构,有助于共格界面的形成;

三是析出强化:Ti-Mo和Ti-Nb的二元相图显示,在850℃左右,会有少量Ti从bcc基体中析出,为析出强化带来了可能;

四是细晶强化:通过机械合金化和放电等离子体快速烧结(SPS)的手段以期制备出超细晶/纳米晶基体,并最终获得细晶强化的效果;

五是Ti、Mo、Nb三种合金元素常见于传统耐高温合金体系,是该合金服役于高温环境的前提条件。

课题组通过优化高能球磨和SPS工艺成功制备出了致密度大于99%,硬度高达650 HV的块体TiMoNb合金。

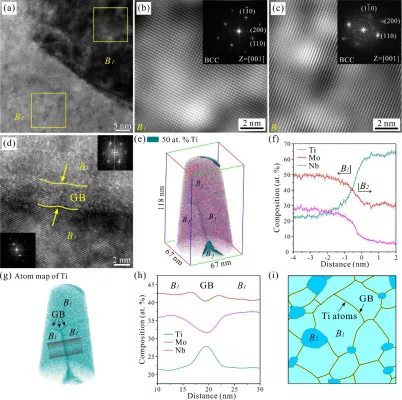

图2. TiMoNb合金的界面分析:(a) 相邻B1/B2晶粒的HRTEM图像;(b) B1晶粒的IFFT和对应的FFT图像(插图);(c) B2晶粒的IFFT和对应的FFT图像(插图);(d) 相邻B1/B1晶粒的HRTEM图像;(e) APT测得的Ti-50 at.%等浓度面;(f) Ti-50 at.%等浓度面左右的Ti、Mo、Nb元素成分变化;(g) Ti原子分布图;(h) 与(g)中灰色区域对应的Ti、Mo、Nb元素成分变化;(i) TiMoNb合金微观结构的示意图

微观结构分析表明,该合金由两相组成,包括平均晶粒尺寸(d)为188 nm的B1基体相和弥散分布的富Ti B2析出相(d = 79 nm; 7 vol.%),B1和B2两相为共格界面。借助三维原子探针(3D APT)技术,在B1/B2界面处发现Ti原子偏聚,界面厚度约3nm,充分说明实验之初设计的强化机制在该合金中均得到体现。以氧化铝球为摩擦副(硬度~1500 HV),对TiMoNb合金的耐磨损性能测试结果表明:在室温下,TiMoNb合金与氧化铝的磨损率在同一数量级,(10-4(mm3/N·m);在600℃时,TiMoNb合金的磨损率低至3.15×10-6mm3/N·m,显示了该合金具有超高的耐磨性能,极大突破了传统钛合金的耐磨性。课题组在对磨痕表面及亚表面的成分结构深入表征分析的基础上,进一步揭示疲劳裂纹的起源,阐明了其在室温和高温环境中的磨损机制。

任富增介绍,该研究成果对服役于极端环境的新型高强耐磨合金设计提供了新思路,将有助于开拓多主元合金在耐磨损领域的应用,对设计用于严苛环境的高强度、耐磨损、热稳定合金具有一定意义,且为拓展界面相工程在多主元高熵合金领域的应用挖掘了潜在研究方向。本研究中开发出的TiMoNb合金除可用于高温耐磨材料之外,其高强度、良好的生物相容性、耐腐蚀性使其在牙科、骨科等医用植入材料领域亦有广泛的应用前景。

2016级南科大-澳门大学联培博士生朱微微为论文第一作者,任富增为论文唯一通讯作者;澳门大学机电工程系教授郭志达为朱微微的联培合作导师,对研究工作提出了指导意见;香港理工大学机械工程系教授焦增宝和香港城市大学材料科学与工程系栾军华博士负责完成了本研究的3D APT表征。南方科技大学为第一单位和通讯单位。本项研究得到了深圳市基础研究学科布局项目、广东省创新创业团队等项目的资助以及南科大皮米中心的技术支持。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414