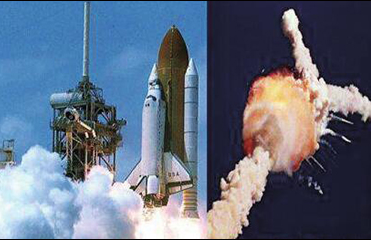

我国航天事业自1956年创建以来,经历了艰苦创业、配套发展、改革振兴和走向世界等几个重要时期:从1970年4月24日21时31分中国发射的第一颗人造卫星中国“东方红”一号飞向太空到2010年10月1日18时59分57秒“嫦娥二号” 在西昌卫星发射中心成功发射升空,再到“神舟十一号”将于10月中旬发射。经历了60年的发展,迄今已达到了相当规模和水平。 我国的航空事业虽起步晚,但是经过科研工作者的几十年的不懈努力,也取得了辉煌的成就。从我国第一种自行制造的初级教练机——初教-5教练机到歼-20试飞成功并且即将服役。这些均表明中国的航空工业早已经进入技术发展创新、自行设计研制的重要阶段。 当然,这些振奋人心的斐然成果都离不开新材料、新技术的开发。六十年来,我国航空航天事业经历了修理、引进、仿制到改进、改型和自行设计研制的发展历程,取得了多项创新成果,迄今已达到了相当规模和水平。目前我国已定型生产的航空用金属、有机高分子材料、无机非金属材料以及复合材料的牌号约2000余个,针对第三代航空产品所需关键材料,如热强钛合金、高强铝合金、超高强度结构钢不锈钢、树脂基复合材料、单晶与粉末高温合金等已具备试用条件;制造航天器的材料与飞机材料、火箭和导弹材料大致相同,主要有钛合金,铝合金,玻璃钢等,其中先进复合材料应用以来已逐步走向成熟,减轻了结构的重量,提升了装备的性能,已成为航空航天不可或缺的材料之一。众所周知,航空航天材料制造的许多零件往往需要在超高温、超低温、高真空、高应力、强腐蚀等极端条件下工作,有的则受到重量和容纳空间的限制,需要以最小的体积和质量发挥在通常情况下等效的功能,有的需要在大气层中或外层空间长期运行,不可能停机检查或更换零件,因而要有极高的可靠性和质量保证。不同的工作环境要求航空航天材料具有不同的特性。比如高的比强度和比刚度、优良的耐高低温性能、耐老化和耐腐蚀、适应空间环境、寿命和安全等等。 六十多年来,科研工作者们呕心沥血、潜心研究,为蓝天铸剑、为祖国护航!开发先进材料和防腐新技术为航空航天工业的发展解决了一系列的技术瓶颈。装备千里,防护先行!因此,继续开发新型航空航天材料、新型防护技术仍是目前航空航天工业发展的首要任务。 |

航空航天工业是一个国家的战略性产业,也是一个国家技术经济实力和工业化水平的重要标志。世界主要经济发达国家都具有强大的航空航天工业。它不仅是这些国家经济持续发展的一支重要力量,而且是其国防实力的重要支撑。 随着整体经济实力的日益强大,航空航天工业正在成为我国重要的战略性产业和国防现代化的强大保障力量。在新的国际形势下,航空航天工业的发展不仅对我国经济持续健康发展具有重要意义,而且对我国国防现代化的发展具有战略性意义。 二十一世纪是世界航空航天事业蓬勃发展的新世纪,随着我国社会主义市场经济体制的初步建立和不断完善,通过宏观调控引导了中国航空航天事业的发展方向,推动了航空航天领域中重大技术的研究开发和系统集成,促进了航空航天科技在经济、科技、文化和国防建设等方面的应用,深化了航空航天科技工业的改革,实现了航空航天事业的持续发展。 中国的航空航天工业起步于20世纪50年代。经过60年的发展,我国的航空工业累计生产几十种飞机和直升机超过2万架,发动机近6万台,导弹2万多枚,出口和援赠飞机2400多架。“十一五”期间,中国民用航空工业产品产值达到467亿元,是“十五”期间的3.7倍。此外,中国航天产业在应用端有着500~600亿元的规模,成功发射自主研制的航天器100多颗,特别是“十一五”期间成功进行了45次运作火箭发射,将自主研制的51颗卫星发射上天,形成了气象、资源探测等多个卫星系列。 |

-

曹春晓院士:放飞航空梦想 迈向钛业强国

钛合金密度低、比强度高、耐腐蚀……这些突出优点使其在飞机结构和航空发动机中获得了广泛的应用。有这样一位老人为钛...

-

陆峰:研发先进防腐技术 发展大航空工业

腐蚀与防护控制技术是航空装备安全、长寿命、高耐久性和低维修成本的重要保证,也是未来航空科技和武器装备研制、发展之...

-

高玉魁:加强材料防护 推动航空航天工业发展

众所周知,提高零部件的服役寿命是确保航空航天装备的安全性、可靠性、耐久性和经济性的重要保障。为了全面科普航空航天...

-

汤智慧:齐心协力 让航空装备百腐不侵

为了全面科普航空发动机及飞机腐蚀控制与防护研究,了解我国航空材料未来发展方向,更好地把握行业发展趋势,记者特邀请到中...

21世纪以来,航空航天事业的发展进入新的阶段,将会推动航空航天材料朝着质量更高、品类更新、功能更强和更具经济实效的方向发展。航空材料与航空技术的关系极为密切,航空航天技术的发展必然离不开与其相对应的航空航天材料的发展,航空航天材料在航空产品发展中具有极其重要的地位和作用。用于航空航天材料制造的许多零件往往需要在超高温、超低温、高真空、高应力、强腐蚀等极端条件下工作,有的则受到重量和容纳空间的限制,需要以最小的体积和质量发挥在通常情况下等效的功能,有的需要在大气层中或外层空间长期运行,不可能停机检查或更换零件,因而要有极高的可靠性和质量保证,不同的工作环境要求航空航天材料具有不同的特性。优良的耐高低温性能、耐老化和耐腐蚀、适应空间环境、寿命和安全是航天航空领域里材料研究的几项重要课题。 |

-

舰载机的腐蚀失效及其预防

航空母舰舰载机是航母最为主要的攻击武器。舰载机在海洋环境下服役,它不同于陆基飞机,不仅受到海洋气氛、海水及持续的干...

-

航空表面涂层技术的研究进展

航空表面涂层技术是航空制造技术的重要组成部分之一。采取一定的表面工程手段在飞行器零部件表面制备具有特定防护或功...

-

波音飞机腐蚀防护要点分析

波音飞机由于长时间使用,腐蚀现象会日益严重。因此,机务工作者的重要任务之一是对机体结构腐蚀防护。腐蚀的预防工作不但...

-

国际新型高速飞行器热防护涂层前沿技术

新型高速飞行器(如可重复使用天地往返运输系统、飞船返回舱、近空间高超声速飞行器等)在穿越或飞行于大气层过程中表面受...

航空航天科技是一个国家综合国力的重要标志。我国航空航天科技事业40多年的蓬勃发展,集中展现了中国特色社会主义事业的伟大成就,生动印证了改革开放是决定当代中国命运的关键抉择。 飞行器的设计不断地向材料科学提出新的课题,推动航空航天材料科学向前发展;各种新材料的出现也给飞行器的设计提供新的可能性,极大地促进了航空航天技术的发展。航空航天材料的进展取决于下列三个因素:①材料科学理论的新发现:例如,铝合金的时效强化理论导致硬铝合金的发展;高分子材料刚性分子链的定向排列理论导致高强度、高模量芳纶有机纤维的发展。②材料加工工艺的进展:例如,古老的铸、锻技术已发展成为定向凝固技术、精密锻压技术,从而使高性能的叶片材料得到实际应用;复合材料增强纤维铺层设计和工艺技术的发展,使它在不同的受力方向上具有最优特性,从而使复合材料具有“可设计性”,并为它的应用开拓了广阔的前景;热等静压技术、超细粉末制造技术等新型工艺技术的成就创造出具有崭新性能的一代新型航空航天材料和制件,如热等静压的粉末冶金涡轮盘、高效能陶瓷制件等。③材料性能测试与无损检测技术的进步:现代电子光学仪器已经可以观察到材料的分子结构;材料机械性能的测试装置已经可以模拟飞行器的载荷谱,而且无损检测技术也有了飞速的进步。材料性能测试与无损检测技术正在提供越来越多的、更为精细的信息,为飞行器的设计提供更接近于实际使用条件的材料性能数据,为生产提供保证产品质量的检测手段。一种新型航空航天材料只有在这三个方面都已经发展到成熟阶段,才有可能应用于飞行器上。因此,世界各国都把航空航天材料放在优先发展的地位。 一个航空航天大国需要的是创新,自主创新能力是国家竞争力的核心。目前,我国航空航天工业的总体产出同我国经济快速发展的需求不相适应。在航空制造领域,我国每年要进口百余架的大型客机,大量航空发动机依赖进口;在航天领域,我国航天器制造技术与国际先进水平尚有不小的差距,卫星通讯也主要依靠外星。一个国家只有拥有强大的自主创新能力,才能在激烈的国际竞争中把握先机、赢得主动。所以国家要多培养创新型人才,加强预先研究和技术基础建设,集中力量攻克重大关键技术,掌握核心技术,形成自主知识产权。同时加强技术基础建设,扩大国际合作,继续保持中国航空航天工业的发展势头。相信我国的航空航天工业的未来将百尺竿头,更进一步! |